石化行业碳足迹计算方法及优化分析

王子健,,李佳涵,车景华,柳敬娟,周晋萱,杨川京

(1.中国石油大学(北京)理学院,北京102249; 2.中石化节能技术服务有限公司,北京 100013)

随着全球经济的迅速发展,温室气体排放越来越成为限制发展的重要因素。为了遏制全球气候变化,世界各国通过《京都议定书》(2005)、哥本哈根会议(2009)、《坎昆协议》(2010)、以及《巴黎协定》(2016)等对发达国家和发展中国家进行碳排放约束。其中,中国政府在签订《京都议定书》后承诺到2030年前碳排放达到峰值,2030年碳强度下降60%~65%以及2060年前达到碳中和。与此同时随着2020 年新冠疫情的侵袭,全球碳排放虽在初期迅速下降但之后仍有所反弹,与近年来排放值基本一致[1],因此推行低碳经济的政策刻不容缓。

石化行业作为温室气体主要源一直受到学者们的广泛关注。Tantisattayakul[2-3]等评估了泰国石化行业的35项节能措施并将其分为六大类,即节约和减少蒸汽损失、蒸汽优化、热电联产、高效冷水机组节能、能源效率提升以及废物能源回收。与此同时采用五种指标进行分析,即降低能源强度、降低碳强度、降低投资能耗、减小投资温室气体排放以及降低成本,为企业进行相应优化提供重要指导。国内研究者们也通过对全厂建模进行评价分析和装置优化分析等方式降低碳排放[4-6],并倡导能源向“新能源”和“智能源”转型[7]。目前,该领域的研究热点包括数据驱动和人工智能相结合的优化方 式[8]以及构建生态炼厂[9]等。

目前,国内外主要采用生命周期评价(LCA)原理来测算碳足迹,生命周期评价是指通过对某产品从原料到废弃的整个生命循环过程的跟踪,建立对应方程对其整个生命周期进行碳足迹的测定[10]。该文着重研究原油加工成为各种石油产品过程碳足迹,属于全生命周期中的一个重要环节。

1 石化行业碳足迹计算方法分析

目前石化行业碳足迹计算方法主要包括从工程视角出发的质量分配法和能量分配法,以及从经济视角出发的经济分配法和附加值分配法[11]。

1.1 质量分配法

质量分配法的核心原则是按照质量比例进行分配,Wang[12]等人最早提出根据质量、能量以及最终和中间石油产品的市场价值分配,并重点对比汽油、柴油、LPG以及石脑油产品的碳排放分配得出不同结果。同时得出工艺级分配相比炼厂级分配可以揭示与某些炼厂产品相关的一些额外的能源排放。将总过程细化到子过程级进行CO2分配,与国际标准组织提倡的方式保持一致。详见式(1)。

式中:SMC——质量含量份额。

1.2 能量分配法

能量分配法的核心原则是按照能量比例进行分配,Bredeson[13]改进了原有分配方法,即加入氢转移项,使其与炼厂实际工况保持一致,并得出汽油馏分比对炼厂CO2排放没有影响,影响因素主要为原油重度及轻质化程度的结论;Elgowainy[14]等人基于能量分配法对美国43 个炼油厂进行了分析,得出了部分产品加权平均能效比和排放强度分别为:汽油88.6%(7.8 CO2e/MJ)、柴油90.9%(4.9 CO2e/MJ)、航煤95.3%(2.3 CO2e/MJ)、重质燃料油3.4%(7.8 CO2e/MJ)以及LPG 90.8%(6.6 CO2e/MJ),结论可为政府机构制定减排政策提供理论基础;Han[15]等人通过建模表明:生产重油及重油产品相对较少的炼厂,排放相对较多且能源效率相对较低,并得出低碳低氢燃料产量与温室气体排放呈负相关的结论。具体计算公式可由式(2)表示。

式中:SEC——能量含量份额。

1.3 经济分配法

经济分配法的核心原则是按照相对经济价值进行分配,M.[16]等人使用一个校准的炼油厂线性规划模型来评估改变汽柴油生产比对炼油厂CO2排放和汽油边际二氧化碳强度的影响。结果表明:以汽油为导向的市场碳足迹明显高于柴油,且炼厂CO2排放量可能受汽柴比产量的影响,与Bredeson以能量分配法得出的结论相反;Guinee[17]等人认为目前经济分配法与LCA手册中描述的建模原则具有一致性和普遍适用性,并通过建立多功能问题决策树完善经济分配方法并取得较好成果。具体见式(3)。

式中:SEV——经济价值份额。

1.4 附加值分配法

附加值分配法的核心原则是按照附加值进行分配,其中附加值定义为石油产品商品价值与能量相同的炼厂原料平均值之差。该方法由Moretti[11]提出,并制定了较原料价格高的产品分配排放量为正,反之为负的基本原则。在该理论下炼厂分配给各种产品的排放量等于炼厂总排放量。研究结果表明:炼厂生产越多的重型而非轻型产品即可减小总体碳排放。附加值分配法计算见式(4)。

式中:SAV 为附加值份额;LHV 为低位热值;PZp为石油产品价格,欧元/MJ;AV为附加值;CC为原油投入成本,欧元/MJ;Ch为制氢成本,欧元/MJ;Cng为天然气成本,欧元/MJ;TC为每年输入原油总量,MJ;TH为每年从外部市场购买氢总量,MJ;TN为每年进入炼油厂天然气总量,MJ。

2 石化行业碳足迹计算方法应用

国内石化行业产品CO2分配研究相对较少,随着低碳经济在石化领域的逐步推行将会越来越受到关注。某石化旗下企业[18]率先将质量分配法经过调整优化后,形成了新的碳排放核算体系,并在TJ石化、HN石化以及CL炼化等众多分公司开展碳足迹评价与研究项目,取得了良好效果。该文通过建立模型、建立物料平衡、建立装置排放清单以及结果分析四个部分进行介绍。

2.1 建立模型

根据炼厂总流程建立模型可知,常减压分馏后常一线加氢得航煤出料,常二线、常三线、减一线及焦化柴油加氢得柴油出料,减二线和减三线催化裂化后加氢分别得汽油和柴油出料,减渣加氢部分轻质化得少量柴油副产品暂不计入。

根据ISO14067 的一般原则,在全厂工艺流程每个子系统中,下游产品CO2排放应等于原料带入排放+辅助材料带入排放+能源消耗排放+工艺排放[19]。到厂原油排放计为0,上游排放可由其上游工艺流程计算得到;辅助材料带入排放、能源消耗排放以及工艺排放可以由炼厂提供,也可采用排放因子法计算如公式(5)所示,下游产品排放按照质量分配法如公式(6)所示[20]。

式中:E为产生的CO2排放量,kgCO2/h;ADi为第i 种介质使用量;EFi为第i 种介质排放因子; Ei为第i种产品CO2排放量,kgCO2/h;Ti为第i种产品质量流量,kg/h;T为总产品质量流量。

2.2 建立物料平衡

为便于模型计算,以该炼化企业8.0 Mt/a 常减压装置为例建立物料平衡如表1所示。

表1 常减压装置物料平衡

由表1 可知,该常减压装置下游排放由各侧线产品按照质量共同承担,气体+损失为生产过程正常损耗,排放量可计入下游产品中。

2.3 建立排放清单

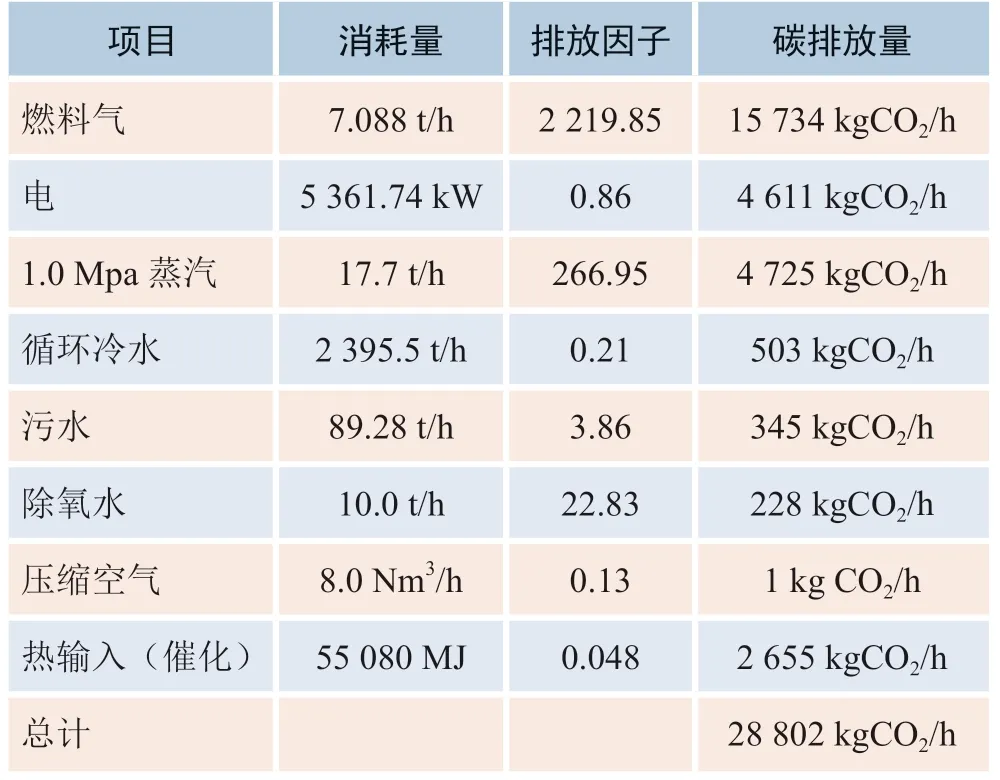

以该常减压装置为例,主要辅助材料为缓蚀剂、破乳剂、脱钙剂以及MDEA溶液,该部分碳排放核算因国内缺乏相关标准暂不计入。其余部分采用排放因子法对装置建立碳排放清单如表2 所示。(其中:燃料气和电排放因子可直接由《石油化工生产企业CO2排放量计算方法》SH/T 5000-2011直接查得,低位热值参照《综合能耗计算通则》GB/T2589-2008;其他公用工程部分需按照《石油化工设计能耗计算标准》GB/T50441-2016热值折算为标煤数量,再按照上述标准换算;热联合部分可根据用途分类,如该装置催化油浆给初底油换热减小常压炉负荷,折算为燃料气排放较为合理。)

表2 常减压装置碳排放清单

由表2可知,该装置总碳排量28 802 kgCO2/h,下游产品总量为947 430 kg/h;对各物流经过常减压装置,物流碳排放增量为30.40 kgCO2/t。

2.4 结果讨论

按照类似方法对汽油、航煤以及柴油加工过程进行分析,得到物流经催化裂化装置碳排放增量为109.37 kgCO2/t,经S-Zorb装置碳排放增量为23.85 kgCO2/t,经航煤加氢装置碳排放增量为29.58 kgCO2/t,经柴油加氢(1.0 Mt/a)装置碳排放增量为91.88 kgCO2/t,经焦化装置碳排放增量为53.05 kgCO2/t, 经柴油加氢(2.4 Mt/a)装置碳排放增量为40.12 kgCO2/t,经柴油加氢(1.2 Mt/a)装置碳排放增量为57.74 kgCO2/t,物流经混合后进入下游装置可计算总排放量再按照质量分配给下游。综上可得,汽油产品碳足迹为163.62 kgCO2/t;航煤产品碳足迹为59.94 kgCO2/t;柴油产品(自1.0 Mt/a装置)231.65 kgCO2/t;柴油产品(自2.4 Mt/a装置)81.41 kgCO2/t;柴油产品(自1.2 Mt/a装置)99.03 kgCO2/t。

3 优化分析

由结果可知航煤产品碳足迹最小,一是由于航煤加工工艺简单,二是由于直馏航煤品质较高进而减小了加氢改质能耗;直馏柴油碳足迹相对较低,原因与航煤相同;催化汽油和柴油碳足迹最高, 一是由于产品源于重油裂化加工,工艺复杂,催化烧焦排放量大;二是由于重油裂化产品品质低于直馏产品进而加大了加氢改质的能耗。因此该文将优化分为三个阶段进行,分别为提高能源利用效率、改进原油品质和工艺路线以及增设催化裂化碳捕集装置。

3.1 提高能源利用效率

提高能源利用效率是实现石化行业减排最为重要的因素之一,Mohammadi[21]通过分析伊朗石化行业得出了提高能源利用效率主要通过优化公用工程、加热器、过程优化、换热器以及电机等项目,并采用能源节约、环境节约、财政激励和碳税等激励措施以推进项目实施的结论。笔者统计了某石化企业加工汽油、航空煤油以及柴油装置的工质碳排放占比如图1所示。

图1 加工过程装置排放占比

由图1 可知,排放占比最大为催化烧焦,其次分别为燃料气、电以及水资源,蒸汽碳排放值为负是由于催化裂化装置制备大量蒸汽、整体而言产出大于投入所致。燃料气基本用于加热炉的燃料,一方面可以通过强化传热降低加热炉负荷和低温热的产生,另一方面可以优化烟气余热回收技术,提高加热炉效率;经统计,电力消耗超七成为泵设备提供动力,因此对低效泵进行检修和更换对提高电能利用率至关重要;蒸汽的消耗主要用于蒸汽汽提、透平压缩机以及抽真空系统,一方面可以对整个蒸汽管网进行系统优化以避免高质低用,另一方面可以通过优化装置操作和节能技术改造降低蒸汽消耗;循环水的优化一方面需要对整个循环水管网系统进行优化,另一方面可以通过强化低温热回收或效仿柴油加氢装置(设计规模1.0 Mt/a)设置ORC低温热发电系统。

3.2 改善原油品质和工艺路线

实现装置碳减排不仅需要提高能源利用效率,原油品质和工艺路线也至关重要。因此对该炼化企业整体轻油收率和炼油能耗对标如图2所示。

图2 各企业轻油收率和炼油能耗对标

由图2 可知,该炼厂轻油收率较高但炼油能耗居高不下,这是由于该厂实际加工约六成西非原油和四成胜利原油,据文献记载[22]胜利油常减压拔出率仅为53.2%,重油比重相对较高。因此对于减压深拔以及重油轻质化装置能耗要求较高,由上文可知,物流经催化裂化和催化柴油加氢装置碳排放增量较大,而直馏柴油为主的两套加氢装置碳排放增量较小,这是由于重油裂化加氢改质能耗相对较高,提高直馏柴油产量有望降低总产品碳足迹,但催化裂化原料的减少势必会影响汽油产量进而影响企业经济效益。企业可根据效益和政策要求灵活调整,若希望进一步减小产品碳足迹可效仿图中ZH炼化加工更多进口轻质油,在保证足够轻油收率的同时减少重油轻质化趋势和降低改质能耗。

3.3 增设碳捕集装置

国际能源署(IEA)和国际气候变化专门委员会(IPCC)通过能源技术建模发现:碳捕集与封存技术(CCS)在实现减排目标过程中至关重要[23]。目前,碳捕集由于CO2分子本身热力学性质稳定转化并应用于化学反应具有挑战性[24],因此更多考虑捕集后封存或用于提高原油采收率(EOR)等。燃烧后捕集作为较成熟的方法主要包括吸收法、吸附法、膜分离、矿化以及生物固定法等,其中吸收法和吸附法应用最广泛[25]。Rochedo[26]等通过分析巴西能源和工业设施评估发现:催化裂化和制氢装置捕集成本更低。据记载[27]设计规模大于1 Mt/a 的CCS 装置成本下降约40%,故统计装置可回收CO2排放见图3。

图3 各装置可回收CO2分析

根据图3,该企业各装置可回收CO2并未达到1.0 Mt/a规模,催化烧焦部分可考虑构建CCS装置。目前较为成熟的醇胺技术工业化应用广泛,西尔斯谷矿物公司[28]将处理后浓度为12%的CO2的烟道气引入吸收塔并用17.5% MEA水溶液吸收,富液进入再生塔解析并将浓度为98.5%的CO2送出装置。该装置年处理量为1.3 Mt/a;吸收塔直径4.4 m,高 36 m;解析塔直径3.9 m,高36 m,该厂若进行相关改造可作为参考依据。Suk等[29]对韩国石化企业调查发现,低碳技术的引进存在缺乏资金支持、投资优先级较低、新技术的不确定性能源价格偏低对低碳技术发展推动有限等制约因素,并提出资金支持、信息传播以及碳定价政策可能成为解决方案。Heesh 也指出针对澳大利亚CCS 项目的实施需通过碳税、排放交易计划、补贴、调整市场结构、监管、税收优惠等方式推进。除政府提出相关政策外,企业不仅可构建EOR 等产业链,而且可以效仿苏格兰采用废弃天然气管道对CO2进行运输和储存[30], 从而降低自身成本。

4 结论

该文通过研究石化行业碳足迹计算方法及应用分析,得出以下结论:

(1)石化行业碳足迹计算方法主要分为质量分配法、能量分配法、经济分配法以及附加值分配法。采用国内较为认可的质量分配法,通过建模、建立物料平衡及装置排放清单并得出结论。直馏航煤产品碳足迹59.98 kgCO2/t、直馏柴油产品碳足迹分别为81.41 kgCO2/t(1.0 Mt/a 装置)和99.03 kgCO2/t (1.2 Mt/a装置)、催化汽油产品碳足迹163.62 kgCO2/t以及催化柴油产品碳足迹231.65 kgCO2/t,即直馏产品碳足迹低于重油轻质化产品碳足迹。

(2)在产品碳足迹计算结果的基础上分三个阶段,即提高能源利用率、改善原油品质和工艺路线以及增设碳捕集装置进行分析。结果表明:在提高能源利用率方面着重关注燃料气、蒸汽、电力以及水资源利用;提高轻油炼比和增产直馏产品对减小碳排放也至关重要;增设碳捕集装置目前更多在大型电厂实施,石化企业催化烧焦虽具备碳捕集潜力,仍需政府和企业双方努力才能推进实施。

因国内缺乏相关数据,部分辅材排放无法计算而使测算受限。高昂的成本和有限的政策优惠使得碳捕集技术在国内并未得到广泛应用。随着我国石化行业逐渐向低碳化转型,将会有更加全面的计算标准体系和低碳石化产业链形成。