挡板缓冲下煤与瓦斯突出冲击波传播减能机制研究*

杨培君,谢雄刚,任建军,尚延龙,罗香莹

(1.贵州大学 矿业学院,贵州 贵阳 550025;2.兴义民族师范学院 物理与工程技术学院,贵州 兴义 562400)

0 引言

煤与瓦斯突出作为矿山安全生产的重大威胁之一,是瓦斯压力和地应力等多因素复杂系统作用的矿山动力灾害[1]。在突出发生的极短时间内从突出点喷出大量的煤粒和膨胀瓦斯,形成超高压突出冲击波严重冲击采掘空间人员及设施[2]。突出事故大多突发性强和预见性差,目前无法完全消除,因此,应对突出灾害的发生应该大力发展抑制突出灾害冲击范围扩大化的技术和先进的装备。故在巷道安装挡板装置,把矿井突出传播能量作为一种不期望的意外能量,增大冲击波传播阻力,转移和消耗部分突出能量,人为削弱突出冲击波的传播能量,尽可能将矿井突出冲击波传播能量人为加速衰减至安全阈值之内,有效减小突出冲击波的传播距离和破坏范围,减少其伤害煤矿作业人员和设备设施及避免矿井风流灾变。为此诸多专家学者在理论研究和实验论证方面进行了大量的研究。关于抑制突出冲击波传播技术及装置的研究,文献[3-7]对岩粉棚、金属丝网、多孔泡沫铁镍金属、水袋和泡沫陶瓷等阻隔削弱技术及装置进行了研究,对冲击波能量削弱至安全阈值有一定的作用。李重情等[8]自行设计附设空腔条件下的大型圆管瓦斯爆炸试验系统,研究当长径比大于临界长径比时,空腔对峰值超压具有明显消减作用;Eisenreich等[9]设计了一套由凯夫拉材料构成的布置激波管道中的双气囊管道封堵装置,实现对管道通路的柔性封堵;张延炜等[10]研究柔性障碍物对甲烷空气爆炸波的激励效应;司剑峰等[11]进行气泡帷幕对冲击波的衰减效果分析;时本军等[12]研究巷道中的腔体对冲击波传播的影响特性。

以上学者主要进行了封堵技术对突出冲击波能量的削弱效果研究,但考虑突出冲击波波面能量巨大以及金属丝网等带来的巷道阻力增加和日常维护工作量增加等问题,本文在前人研究的基础上,利用“以柔克刚”的哲学思想,设计附设挡板缓冲条件下煤与瓦斯突出试验系统,并开展突出冲击波在挡板缓冲吸能条件下的传播特征研究和数值分析。研究结果对人为加速突出冲击波衰减至无灾害等级有一定的参考价值。

1 挡板缓冲下突出冲击波传播特征分析

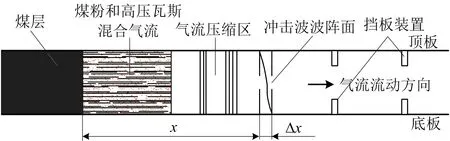

煤与瓦斯突出的发生过程[13]如图1所示,地应力和瓦斯压力等共同作用下煤层瞬间喷出大量的煤粉和高压瓦斯混合气流,高压混合气流向巷道稳定气流瞬间膨胀解吸,冲击压缩巷道稳定气流,形成突出冲击波,在煤粉和高压瓦斯混合气流区、气流压缩区和挡板约束下的区域,研究突出冲击波的突出能量如何传播[14],在宏观上,突出冲击波是高温、高压、高密度带有巨大能量的曲面[15]。

x—煤粉和瓦斯混合气流长度;Δx—波阵面宽度图1 煤与瓦斯突出发生过程示意Fig.1 Schematic of coal and gas outburst stage

以下研究只针对冲击波波阵面前后各物理量的变化状态[16],波阵面前后用压力P、密度ρ、速度u描述。根据质量和动量的能量守恒关系[17],得出如下波阵面前后气流的平衡状态方程为式(1)~(4):

ρ1(u1-D)=ρ0(u0-D)

(1)

ρ1(u1-D)2+P1=ρ0(u0-D)2+P0

(2)

(3)

(4)

式中:P0,ρ0,u0,e0分别为波阵面即将到达区域的初始压力(KPa)、密度(kg·m-3)、速度(m·s-1)、内能(J);P1,ρ1,u1,e1为波阵面已穿过区域的压力、密度、速度、内能;D为波阵面的运移速度,m/s,即突出冲击波的传播速度;e为冲击波的内能;γ为流体压缩系数。

由式(1)~(4)联立运算可得冲击波波阵面压力P1和波阵面后气流速度u1分别为式(5)和式(6):

(5)

(6)

为便于对突出冲击波传播的理论分析研究,假设巷道为绝热系统,冲击波传播过程与外界没有能量交换,即没有能量损失。压缩气流的气体质量汇聚在波阵面宽度之内,忽略冲击波与巷道壁面的反射和绕射效应,即波阵面宽度内的参数描述可参照波阵面后的参数描述。若巷道未扰动区的气流原始速度趋于零,则由波阵面宽度内动能和内能能量方程得到冲击波对波前稳定气流所做的功E为式(7)~(9):

(7)

D=kxα-1

(8)

(9)

式中:Ek,Er分别为波阵面宽度内流体的动能和内能,J;S0为巷道横截面积,m2;α为波阵面宽度内压强与波后压强的比值;k为待定常数;x为煤粉和瓦斯混合气流阶段长度,m。

将式(8)和式(9)代入式(7),可得冲击波超压ΔP衰减式为式(10):

(10)

由此发现,突出冲击波超压的衰减与巷道横截面积、冲击波对波前稳定气流所做的功、煤粉和瓦斯混合气流的运移过程密切相关,冲击波对稳定气流所做的功与突出强度和煤的普氏系数等参数有关。其中,巷道横截面积变化是煤矿巷道普遍存在的,也是削弱冲击波能量最有效的途径,挡板装置间歇性地减小了冲击波传播路径上的巷道截面积,故加速了冲击波超压衰减的过程,突出冲击波传播路径上巷道横截面积由S0变为S1时,根据系统能量守恒关系式可得到冲击波经过挡板装置时的超压P2为式(11)[18]:

(11)

式中:S1为冲击波衰减后传播路径截面积,m2。

参数P1由式(5)可直接得到,当冲击波到达挡板装置断面的单位面积内,波阵面通过的巷道截面积变化比值越大,波阵面能量在单位面积内强度增加,进而反射一部分能量,当波阵面穿过挡板装置进入巷道,准备到达下一组挡板装置的时间段内,巷道截面积变化比值越大,波阵面能量逐渐减小。因此,波阵面能量在挡板装置断面单位面积内间歇性的增加和减小,同时利用装置与冲击波之间的摩擦阻力、局部阻力和柔性缓冲作用等转移和消耗部分突出能量,整体加快了冲击波能量在更短路径上的衰减速率。

2 挡板缓冲下煤与瓦斯突出试验

2.1 突出试验系统

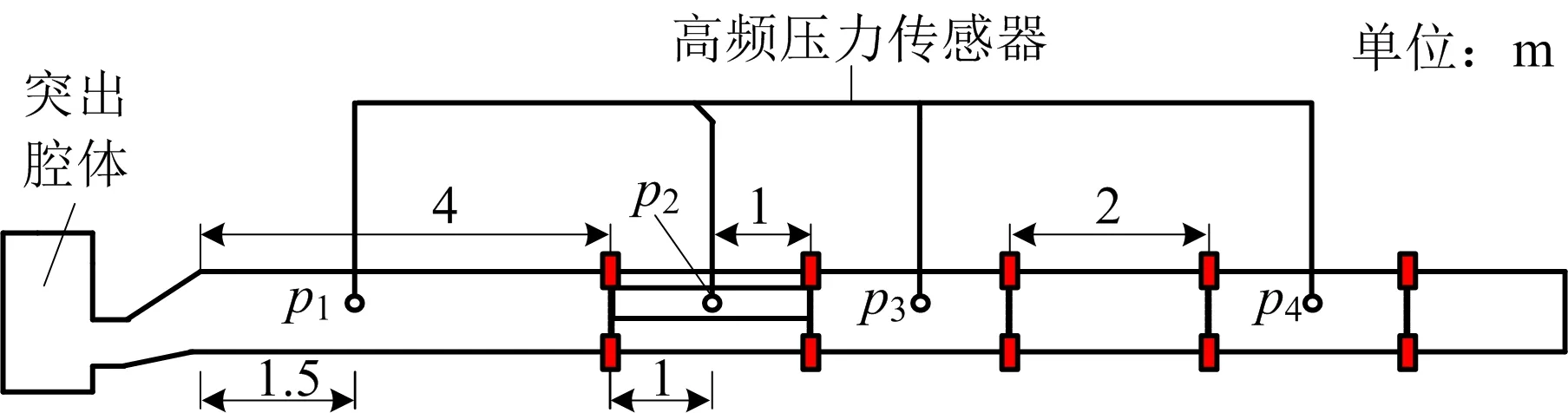

挡板缓冲下煤与瓦斯突出试验系统可物理模拟出不同工况下突出的动力发生过程和突出冲击波在巷道的运移过程,如图2所示,该系统由突出动力子系统、巷道运移子系统、数据采集子系统组成。其中,突出动力子系统由充气装置、突出腔体和快速卸压装置组成;巷道运移子系统由截面均为200 mm、管壁厚为3 mm的方形钢管组成;数据采集子系统由高频压力冲击波传感器和多通道动态数据采集器组成。

图2 煤与瓦斯突出试验系统示意Fig.2 Schematic of coal and gas outburst test system

试验用氮气替代突出煤层中以甲烷和二氧化碳为主的混合气体作为突出动力源气体,突出腔体和快速卸压装置的耐压强度达到5 MPa,突出腔体内径400 mm的圆筒状,快速卸压装置材料为Q345钢,突出腔体抽真空1 h后,打开连接气瓶高压管上的阀门向突出腔体内充装氮气,以0.1 MPa为一阶梯进行阶梯式充气,直至压力达到设定值并稳定,关闭连接气瓶的高压管阀门,静止30 s,用手动的方式搬动快速卸压装置,模拟启动突出。巷道运移子系统中管道耐压强度为4 MPa,且管道之间利用法兰连接,法兰上附加橡胶垫,保证管道的安装和拆卸,并使管道有良好的气密性。针对突出冲击波频率高和动作反应时间短等特点,选用TST-212 型高频压力传感器,量程为0~6 MPa,多通道动态数据采集器采用8通道Blast-PRO型高速动态采集仪器,采样速度为4 MHz/0.25 μs,单程分辩率小于0.02%F·S。

2.2 试验方案

煤与瓦斯突出后冲击波沿着“直线型”巷道传播,传感器和挡板装置布置示意图如图3,巷道运移子系统共有6节巷道组成,高频压力传感器从突出口开始由近到远依次布置p1,p2,p3,p4共4个测点,其中,p1号测点距离突出口1.5 m;p2,p3号测点位于第2,3节巷道中间位置;p4号测点位于第五节巷道中间;p2,p3,p4号测点距离巷道连接处均为1.0 m。

图3 传感器和挡板装置布置示意Fig.3 Layout of sensor and back plate device

具体的试验步骤如下:

1)安装调试试验系统的每个装置,使得各设备处于待命工作状态。

2)取得粒径为0.15 mm的煤粉[19],利用真空泵对突出腔体抽真空至负压为0.1 MPa后,对突出腔体分别进行充气吸附至0.4,0.8 MPa的充气压力。

3)待突出腔体内吸附平衡和压力稳定后,启动数据采集系统,触发突出发生,等待试验完成储存数据,对数据进行分析研究。

2.3 试验结果及其分析

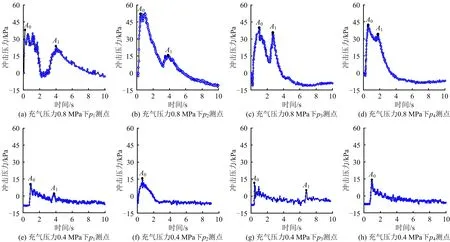

煤与瓦斯突出发生瞬间,形成高压瓦斯携带煤粉的超压混合气流,并沿着安装挡板装置的巷道传播,打破原有巷道稳定气流的平衡状态,使得巷道压力发生突变,超压气流作用于各测点的冲击力传感器上,充气压力为0.4,0.8 MPa时p1,p2,p3,p4测点冲击压力随时间的的变化曲线如图4所示。通过图4可以得到突出冲击波在挡板约束下的传播超压演化规律如下:

图4 突出冲击波在挡板约束下的传播超压变化曲线Fig.4 Overpressure variety curves of outburst shock wave propagation under back plate constrain

1)充气压力与冲击波传播超压呈正相关关系,p1与p2测点之间超压衰减系数小于p2与p3测点之间衰减系数,随着冲击波传播远离突出腔体,超压衰减系数是增大的,故冲击波在传播后期超压衰减的更快。这与前人研究一致[20]。

2)充气压力为0.8 MPa时,p1,p2测点在3 200 ms附近出现明显的回升现象,并且冲击波能量是逐渐衰减的。突出发生时,挡板装置的缓冲改变了突出气流的传播通道,并产生涡旋区和冲击压力的反射现象,重复作用于后端冲击力传感器上,导致冲击力的回升,故各测点距离突出口的距离越远,冲击力回升程度是逐渐减弱的。

3)各测点冲击力峰值变化曲线如图5所示。p2测点冲击力峰值达到最大值为53 kPa,p3,p4测点随着冲击波能量的衰减和挡板装置的缓冲反射作用,冲击力峰值上下波动逐渐减小。

图5 冲击力峰值变化曲线Fig.5 Peak value variety of impact force

4)p1,p2测点冲击力峰值分别为38,53 kPa,p2测点冲击力峰值大于p1测点冲击力峰值,通过挡板装置改变冲击波传播的巷道断面的大小和挡板装置的碰撞反射叠加和缓冲作用,使得p2测点区域冲击波能量在单位面积上增大,但总体上突出冲击波能量在巷道运移系统中是随着时间逐渐减弱的。

3 数值模拟

3.1 初始条件

为了研究挡板装置的缓冲下矿井突出冲击波的传播规律,在物理试验的基础上,根据研究的主要内容,简化物理试验系统的边界条件,建立三维的冲击波湍流模型,由于巷道边界层黏性力主要限制流体的传播,采用壁函数进行壁处理,并将巷道尾端定义为压力出口处,物理场接口采用RNGk-ε模型,流体域主要由突出腔体和巷道组成,其初始条件如表1所示。

表1 模型初始条件设置Table 1 Model initial condition setting

3.2 数值模拟结果及分析

突出腔体充气压力0.8,0.4 MPa状态下p1,p2,p3,p4测点冲击波超压随时间变化曲线如图6所示,由图6可以得出,不同的充气压力在模拟突出后,其冲击波压力在巷道中的传播特征表现以下2种形态,即充气压力为0.8 MPa时冲击波全程传播压力明显高于充气压力为0.4 MPa的状态。由图7可知整体冲击波压力衰减变化趋势是一致的。图6曲线采样区间为0~0.08 s,由图可知,在短时间内冲击波压力急剧增大,存在突跃的现象,达到冲击波传播的压力峰值后呈现逐渐下降的趋势,且伴随着一定的压力回升现象,因为挡板装置在整体加速冲击波压力的衰减过程的同时,其对冲击波产生反射作用,产生反射波二次加速作用于观测点,造成局部的压力回升现象。由图6(a)可以看出,突出发生后,离突出口最近的p1测点分别在充气压力为0.8,0.4 MPa的条件下,均在0.016 s达到压力峰值,分别为134.11,120.14 kPa,然后随着时间不断衰减,并在0.055 s时反射波与入射波重叠,出现明显的回升现象之后,加快了冲击波压力的衰减速率。图6(b)为p2测点在0.011 0 s达到压力峰值141.78 kPa,并在压力衰减的过程中,由p2测点前挡板装置的反射重叠和测点后的二次装置的反射作用导致在0.024 s和0.049 s出现2次明显的压力回升现象,距离突出口较近局部能量较大,分别达到47.72,2.97 kPa的压力值。通过图7分析得到如下结论:

图6 p1,p2,p3,p4测点冲击波超压随时间变化曲线Fig.6 Curve of shock wave overpressure at point p1,p2,p3 and p4 with time

图7 冲击力峰值对比分析Fig.7 Comparative analysis of impact force peak

1)在充气压力0.8 MPa时,p1~p4测点依次得到的压力峰值为134.11,141.78,119.28,108.42 kPa,由图7可知,充气压力为0.4 MPa时压力衰减趋势与0.8 MPa的变化趋势是一致的,并在p2~p3测点之间压力衰减程度最大,减幅达到15.9%。这与试验结果是一致的。

2)由图7的冲击力峰值对比分析得到,冲击波在经过第一组挡板装置时横截面积变小,导致冲击波通过p2测点的局部能量是增大的,造成冲击波在p2测点出现压力回升,总体能量是逐渐衰减的,这与试验压力变化规律也是一致的。

3)模拟结果的数值明显大于试验结果的数值,数值模拟的过程中对巷道模型的实际边界条件等进行简化,忽略高压气体在煤体上的能量损失和输运煤粉做功,故数值模拟得出的压力值偏大于试验值,但总的冲击波压力变化趋势是一致的,因此,数值模型计算证明试验结果是有合理性和可行性的。

4 结论

1)通过理论分析建立矿井突出冲击波在挡板装置缓冲下的传播特征分析的数学模型,得出巷道冲击波传播过程中的超压衰减影响因素,如巷道横截面积和输运煤粉做功等影响因素,并得出具体的冲击波在巷道中传播的超压值。

2)利用自主研发的削弱冲击波传播能量的挡板装置,进行突出冲击波在安装挡板装置的直巷道中传播的物理模拟试验,得出冲击超压在挡板装置断面前后局部性的增加,更短路径上加快了冲击波超压的衰减,减小了冲击波对设备和人员的破坏范围,整体上削弱冲击波传播的总能量。

3)建立三维的冲击波湍流模型进行数值模拟计算,模拟结果显示:在0.8 MPa和0.4 MPa的充气压力下,得出明显不同的冲击波传播超压变化曲线,突出压力直接决定着冲击波在巷道中传播超压的大小,并得出挡板装置断面前后空间超压的变化与试验结果是一致的。

4)基于理论数学分析,结合物理模拟试验和数值模拟研究在直巷道中布置挡板装置缓冲突出冲击波能量的变化过程,得出挡板装置能有效地减小冲击波传播超压,证明挡板装置削弱冲击波传播能量是可行的。