导轨式胶轮有轨电车轨道梁竖向线形整改方案研究

延力强

(中国铁路设计集团有限公司,天津 300308)

1 概述

导轨式胶轮有轨电车是基于传统胶轮导轨系统进行小型化研发而产生的一种新型低运量轨道交通系统,以高架敷设为主。运输能力为5000~12000人次/h,路权型式为全封闭,敷设方式以高架为主,设计最高速度为60~80 km/h,列车最大长度为75 m。

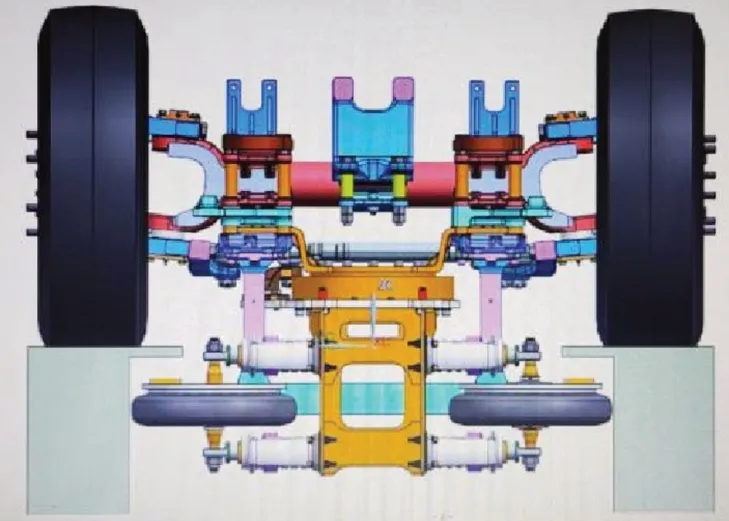

导轨式胶轮有轨电车系统具有建设成本低、建造周期短等诸多优势,可广泛应用于大中城市主要交通线路、超大型城市交通加密线,为居民提供更智能、舒适、便捷的出行体验。导轨式胶轮有轨电车项目效果如图1所示。

图1 导轨式项目效果图

导轨梁通常采用钢结构或混凝土结构、简支梁体系或连续梁体系。采用合理的材料和结构体系,有利于缩减施工工期,降低施工难度及造价,减小对环境的影响。目前国内几座城市的导轨式胶轮有轨电车常规轨道梁均采用钢结构,主要原因是曲线上的混凝土梁在工厂预制困难,现场浇筑需消耗大量的模板,造价高,线形控制难度大。

本文依托深圳市某导轨式胶轮有轨电车项目,对轨道梁的竖向线形整改方案进行研究,对增设可调钢筋混凝土矮梁方案进行计算分析,以期为新型轨道交通类似项目提供参考。

2 结构方案

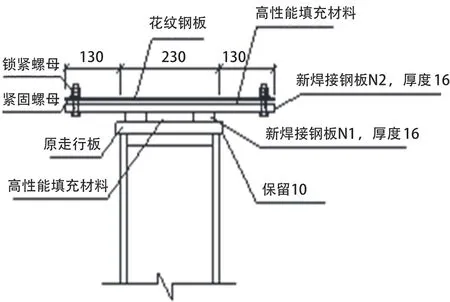

该项目车辆采用内嵌式走行模式,走行轮位于U形轨道梁两侧箱梁顶面,导向轮位于U形梁内侧,箱梁顶板向内侧伸出130 mm,可阻挡导向轮,防止列车倾覆。车辆端部设置逃生门,列车发生故障时,乘客可通过逃生门疏散到U形梁。轨道梁与走行轮、导向轮的相对关系如图2所示。

图2 转向架与轨道梁相对关系图

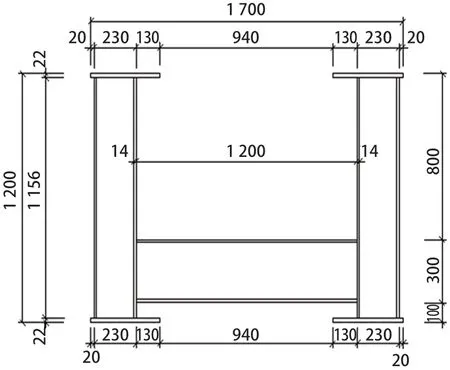

该项目采用钢轨道梁,以(25+25+25) m为基本跨,跨越路口地段主要采用以30~60 m为主跨的连续梁。本文以曲线半径为100 m的(25+30+25)m连续钢梁为例,单线主梁横向宽为1.7 m,梁高均为1.2 m,窄钢箱结构内侧净间距为1.2 m,钢箱间采用工字钢连接,沿线路方向间距为1 m。钢梁顶板厚度为22 mm、底板厚度为16 mm,腹板厚度为14 mm,钢材材质为Q355qC,钢梁横断面如图3所示。

图3 钢梁横断面(单位:mm)

由于桥面即轨道面,钢梁的加工制造水平、现场钢梁架设方案,都会使成桥后的轨道梁线形与设计产生偏差,从而对车辆运行产生影响。目前国内的几个导轨式胶轮有轨电车项目,轨道梁架设完成后,都存在不同程度的梁体竖向线形与设计偏差较大的问题,亟需对轨道梁的竖向线形开展深入研究。

3 方案研究

3.1 走行面增设环氧薄层铺装

环氧薄层铺装是一种由特殊配方的低粘度双组份环氧基高分子材料与细小粒径的耐磨集料组成的多功能铺装面层,具有良好的耐磨、防滑、防腐等性能。国内相关学者对环氧薄层铺装在公路钢桥上的耐久性、抗疲劳等性能开展了相关研究,且在汕昆高速、杭州湾跨海大桥等公路桥梁项目上已经有所应用,环氧薄层铺装材料及应用如图 4、图5所示。

图4 环氧材料

图5 环氧材料应用

环氧薄层铺装施工前,应对钢板基层进行抛丸处理,处理后的钢板基,清洁度等级应为Sa 2.5~Sa 3,粗糙度为40 μm以上。

3.2 走行面增设花纹钢板方案

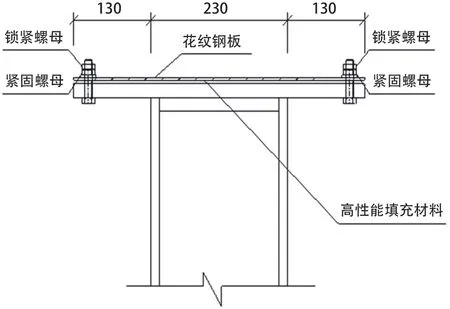

根据梁体竖向挠度差值选用2.5~8 mm花纹钢板进行调整,花纹钢板与钢梁顶板间采用可调高螺母连接,花纹钢板与顶板间的空隙采用高性能砂浆灌注密实。车辆导向轮与走行板下缘的距离最多允许减小15 mm,因此当竖向线形调整的高度超过15 mm时,需通过切除部分原走行板实现。

3.2.1 调整高度 h≤15 mm

(1)采用花纹钢板+高性能砂浆灌注方案进行调整,花纹钢板与钢梁顶板间设置可调高螺母,通过可调高螺母调整走行面纵向、横向标高。螺栓沿顺桥向的设置间距为0.5 m,螺栓调整到位后,从外侧插入U形垫片,垫片的厚度为0.5~2 mm。花纹钢板与钢梁顶板间的空隙采用高性能砂浆灌注密实,方案如图6所示。

图6 花纹钢板方案图(h≤15 mm)(单位:mm)

(2)具体施工步骤:在原走行面20 mm厚钢板伸出端一侧焊接110 mm的短钢板→花纹钢板高差调整→高程复测→模板堵塞→灌浆→对整体结构进行补充涂装。

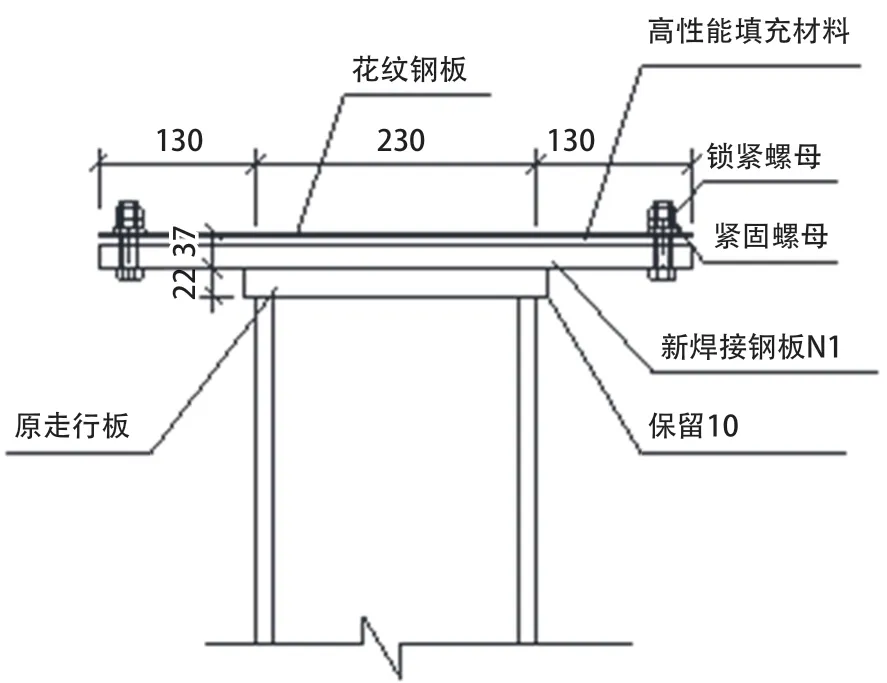

3.2.2 调整高度 15<h≤37 mm

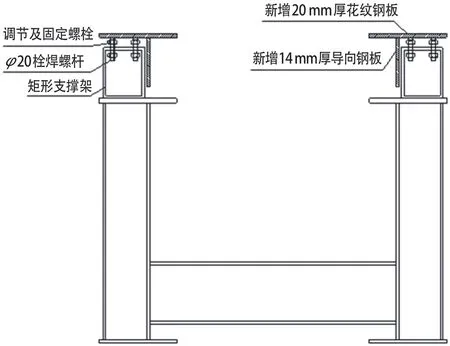

(1)切除原22 mm厚走行面钢板的伸出端,然后在22 mm厚钢板上焊接16 mm厚钢板N1,钢板的宽度为490 mm。在N1钢板顶部采用5 mm厚花纹钢板+高性能砂浆灌注方案进行调整,花纹钢板与钢梁顶板间设置可调高螺母,通过可调高螺母调整走行面纵向、横向标高。螺栓沿顺桥向的设置间距为0.5 m,螺栓调整到位后,从外侧插入U形垫片。花纹钢板与顶板间的空隙采用高性能砂浆灌注密实,方案如图7所示。

图7 花纹钢板方案图(15<h≤37 mm)(单位:mm)

(2)具体施工步骤:切除原22 mm厚走行面钢板伸出端(保留10 mm)→22 mm厚钢板顶部焊接16 mm厚钢板N1→花纹钢板高差调整→高程复测→模板堵塞→灌浆→对整体结构进行补充涂装。

3.2.3 调整高度37<h≤53 mm

(1)切除原22 mm厚走行面钢板伸出端,然后在22 mm厚钢板上焊接16 mm厚钢板N1,钢板的宽度为50 mm,2个N1钢板间填充高性能填充材料。在N1钢板顶部焊接16 mm厚钢板N2,钢板的宽度为490 mm。N2钢板顶部采用5 mm厚花纹钢板+高性能砂浆灌注方案进行调整,花纹钢板与钢梁顶板间设置可调高螺母,通过可调高螺母调整走行面纵向、横向标高。螺栓沿顺桥向的设置间距为0.5 m,螺栓调整到位后,从外侧插入U形垫片。花纹钢板与顶板间的空隙采用高性能砂浆灌注密实,方案如图8所示。

图8 花纹钢板方案图(37<h≤53 mm)(单位:mm)

(2)具体施工步骤:切除原22 mm厚走行面钢板伸出端(保留10 mm)→22 mm厚钢板顶部焊接16 mm厚钢板N1→钢板N1间填充高性能填充材料→N1顶部焊接490 mm宽钢板N2→花纹钢板高差调整→高程复测→模板堵塞→灌浆→对整体结构进行补充涂装。

3.3 增设可调钢矮梁方案

本方案在既有钢梁上增加可调钢矮梁,重新提供走行面和导向面。

具体施工步骤:新增20 mm厚花纹钢板+14 mm厚导向钢板,在工厂内加工并焊接好螺栓杆;沿线路方向300 mm间距,增设矩形支撑钢架;调平走行面及导向面钢板,焊接矩形支撑钢架与原走行面钢板;精调走行面钢板,方案如图9所示。

图9 增设可调钢矮梁方案

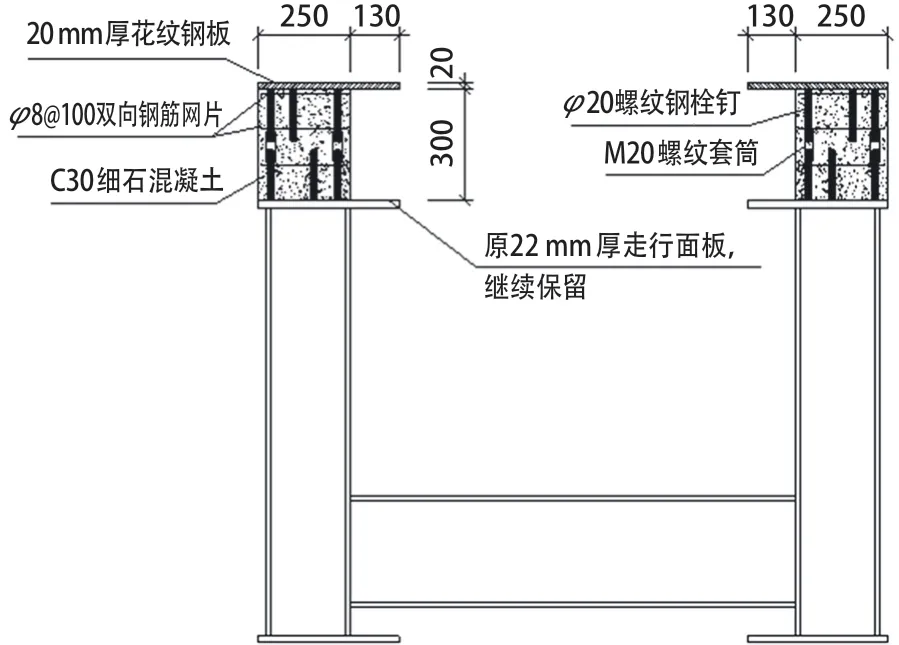

3.4 增设钢筋混凝土矮梁方案

在既有钢梁上增加钢筋混凝土矮梁,重新提供走行面和导向面。钢筋混凝土梁顶部增设20 mm厚花纹钢板,采用M20螺栓连接,钢筋混凝土结构尺寸:高为300 mm、宽为250 mm,混凝土采用HRB400钢筋,方案如图10所示。

图10 增设可调钢矮梁方案(单位:mm)

施工工艺: 栓钉采用φ20栓钉及螺纹栓钉,长度为20 cm,采用熔焊栓钉机焊接,布置方案:纵向间距12.5 cm,横向间距5 cm,单排上下栓钉错开与上下钢板焊接,每间隔40 cm侧面螺纹栓钉采用螺纹套筒连接,调节走行面纵横向标高线形,安装模板,从模板预留孔口处浇筑超强混凝土。

4 方案比选

4.1 走行面增加防腐防滑铺装方案

本方案的优点是施工简单、造价低,缺点主要包括以下几个方面:

(1)竖向线形调整值小于7 mm时,在承受列车碾压作用下,铺装层容易翘曲,因此铺装层厚度最小值不应小于7 mm;

(2)缺少环氧涂装材料在轨道交通中大规模应用的实例,材料性能尚未得到验证;

(3)环氧涂装材料使用寿命期10~15年,后期养护维修比较麻烦。

该方案不能满足要求。

4.2 走行面增设花纹钢板方案

本方案竖向线形调整简单,并且可以多次调整线形,造价偏低,缺点包括以下几个方面:

(1)调整高度h≤15 mm时,灌浆密实度无法得到保证,车辆碾压下,花纹钢板容易变形;

(2)调整高度15<h≤37 mm、37<h≤53 mm时,需切割原走行面钢板,对原梁体焊缝产生不利影响;

(3)调整高度15<h≤37 mm、37<h≤53 mm时,原走行面钢板、增加的钢板N1及N2之间的焊缝质量不能得到保证;

(4)灌浆前增加的模板,不易安装、固定。

该方案不能满足要求。

4.3 增设可调钢矮梁方案

本方案的优点是能调整竖向线形,加工、安装比较方便,增加了轨道梁的整体刚度,缺点包括以下几个方面:

(1)原窄箱梁焊接会导致钢结构翘曲不平整,无法保证钢板之间紧密连接,不满足构造要求;

(2)螺栓拉压交替受力,疲劳验算不满足要求;

(3)方钢内必须安装横隔板,无法保证焊接质量;

(4)方钢内侧的螺母无法拧紧安装;

(5)车辆荷载作用下螺丝帽易松动,存在严重的安全隐患;

(6)雨水浸湿、潮湿环境下钢材锈蚀环节过多、无法检查部件较多。

该方案不能满足要求。

4.4 增设钢筋混凝土矮梁方案

本方案是本文推荐的线形调整方案,该方案能调整竖向线形,施工方便,造价较低,增加了轨道梁的整体刚度,列车行驶舒适性得到提高。

5 结构分析及计算

5.1 模型建立

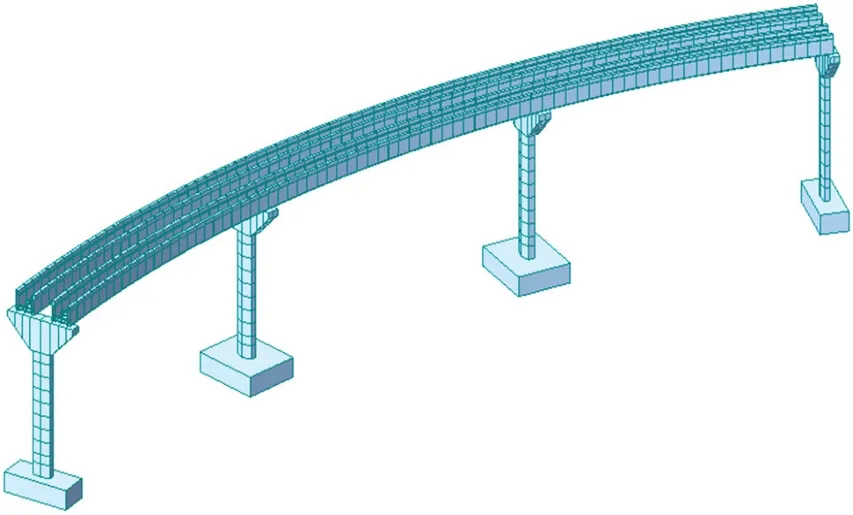

以曲线半径为100 m的(25+30+25)m连续钢梁为例,上侧增设0.3 m高钢筋混凝土矮梁,建立空间模型,共有单元968个,节点834个,空间模型如图11所示。

图11 连续组合梁空间模型

5.2 组合梁抗弯承载力验算

5.2.1 钢梁承载力验算

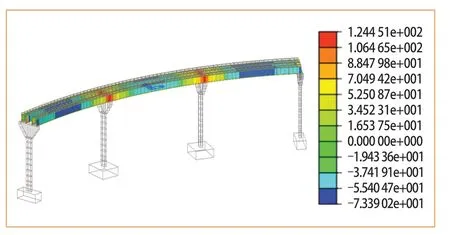

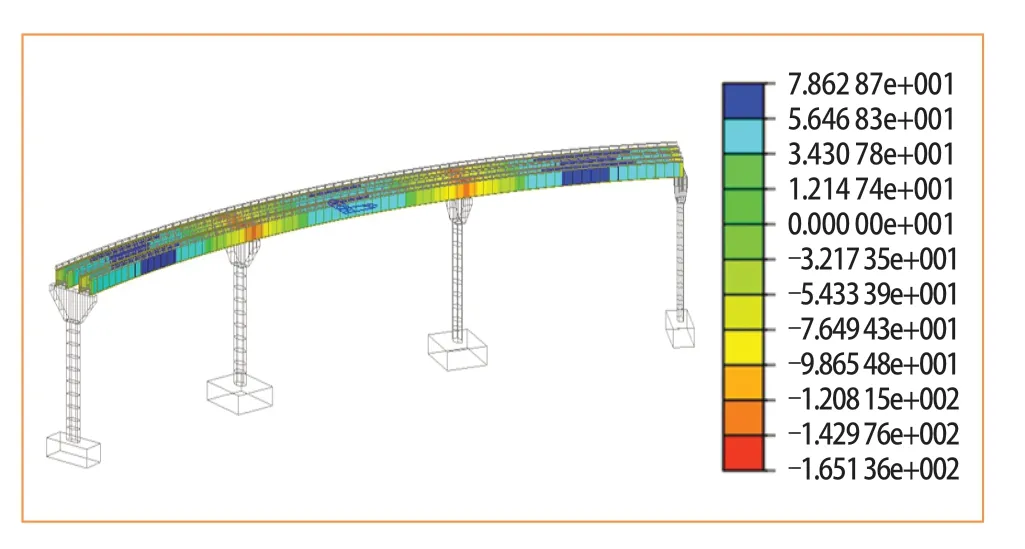

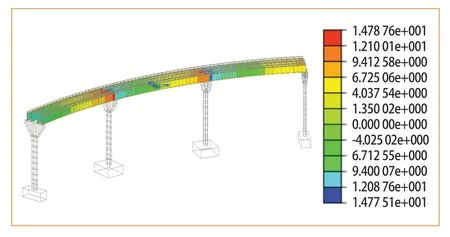

对钢梁的承载能力进行计算分析,主要包括正负弯矩区钢轨道梁上、下翼缘的应力,计算结果如图12、图13所示。

由图12可知,在基本组合作用下钢梁上翼缘最大拉应力为124.45 MPa,最大压应力为-73.39 MPa;由图13可知,钢梁下翼缘最大拉应力为78.63 MPa,最大压应力为-165.13 MPa,应力允许值为270 MPa,满足GB 50917-2013《钢-混凝土组合桥梁设计规范》(以下简称《规范》)要求[1]。

图12 上翼缘应力(单位:MPa)

图13 下翼缘应力(单位:MPa)

5.2.2 混凝土桥面抗弯承载能力验算

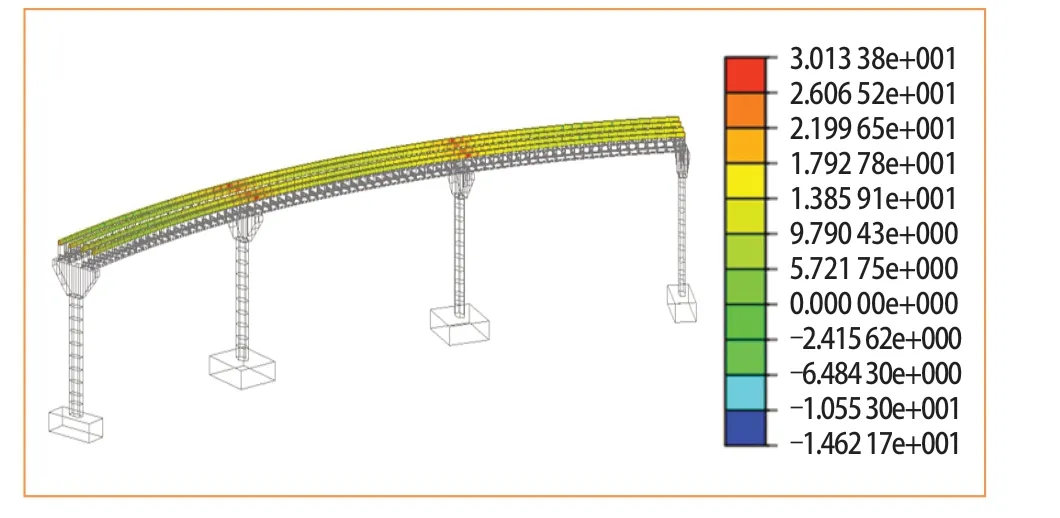

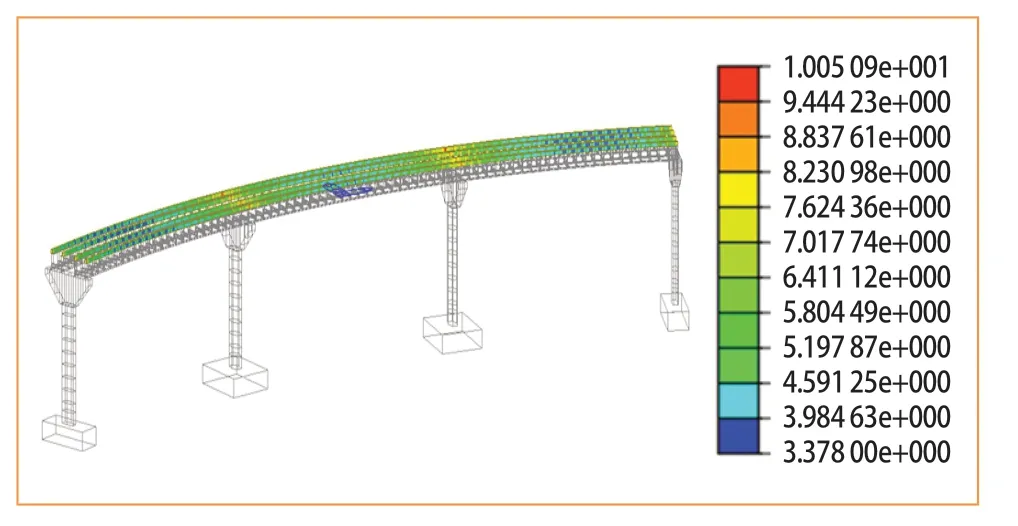

对混凝土桥面进行抗弯承载能力验算,主要包含混凝土承载力验算、钢筋拉应力验算,计算结果如图14、图15所示。

图14 混凝土承载力(单位:MPa)

图15 混凝土拉应力(单位:MPa)

由图14可知,在基本组合作用下,混凝土的最大压应力为-14.62 MPa,应力允许值为22.4 MPa,满足《规范》要求;由图15可知,在荷载组合下负弯矩区混凝土最大拉应力10.05 MPa。钢筋的应力按照混凝土应力进行折算,负弯矩区钢筋的最大拉应力为236.6 MPa,小于应力允许值280 MPa,满足《规范》要求。

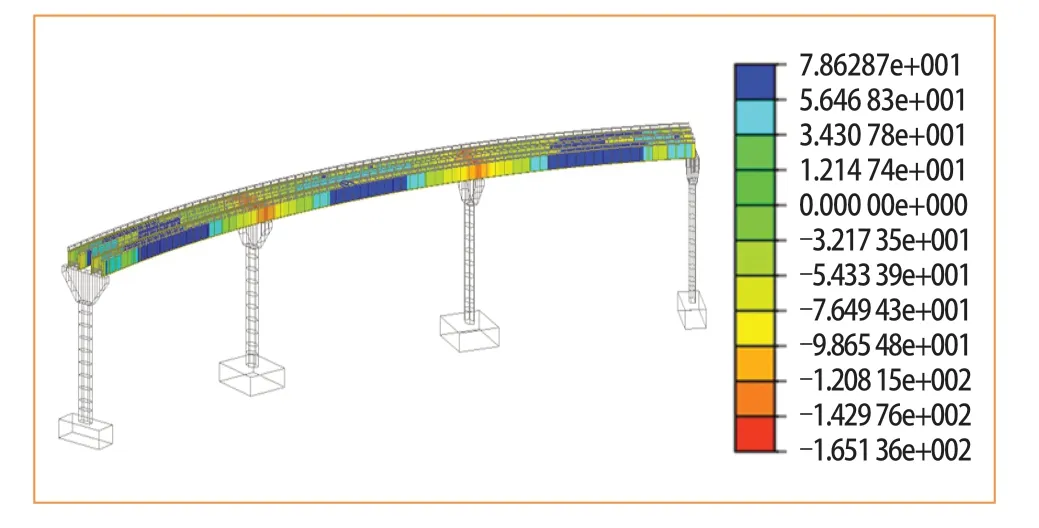

5.2.3 组合梁竖向抗剪承载力验算

组合梁竖向抗剪承载力验算主要包含腹板抗剪承载能力计算以及腹板折算剪应力验算,计算结果如图16、图17所示。

图16 钢梁腹板抗剪承载力(单位:MPa)

图17 钢梁腹板折算剪应力(单位:MPa)

由图16可知,在基本组合作用下,钢主梁最大剪应力发生在中支点附近,最大剪应力值约为14.79 MPa,小于剪应力允许值为155 MPa;由图17可知,钢主梁最大折算正应力发生在中支点附近,最大正应力为165.13 MPa,折算应力为166.9 MPa,小于容许应力270 MPa,均满足《规范》要求。

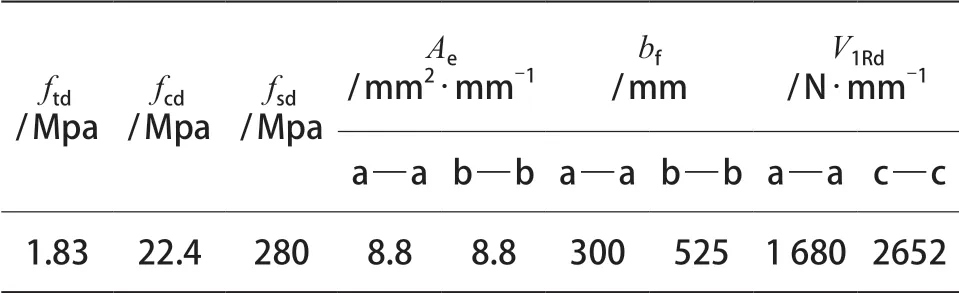

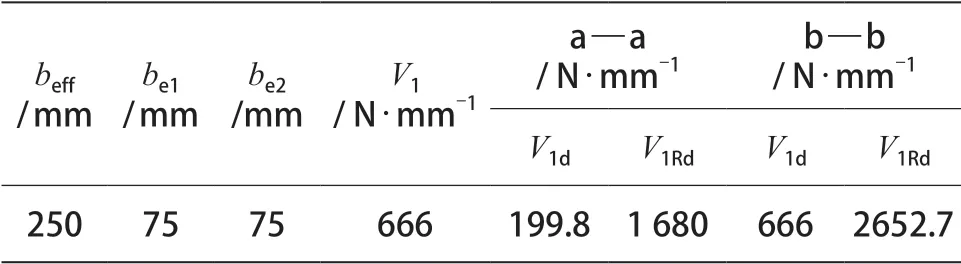

5.2.4 组合梁纵向抗剪承载力验算

表1、表2为组合梁纵向抗剪承载力验算结果,由表可知,组合梁纵向抗剪承载力验算满足《规范》要求。

表1 截面抗剪承载力

表2 纵向抗剪验算

5.2.5 整体稳定验算

成桥阶段,钢梁与混凝土形成组合截面,荷载考虑一期、二期恒载和列车荷载,得到临界稳定系数为81.1,满足《规范》要求。一阶失稳模态如图18所示。

图18 组合结构一阶失稳模态

5.3 持久状况-正常使用极限状态验算

在持久状况正常使用极限状态验算中,验算内容包括结构的挠度验算和混凝土桥面板纵向裂缝计算。

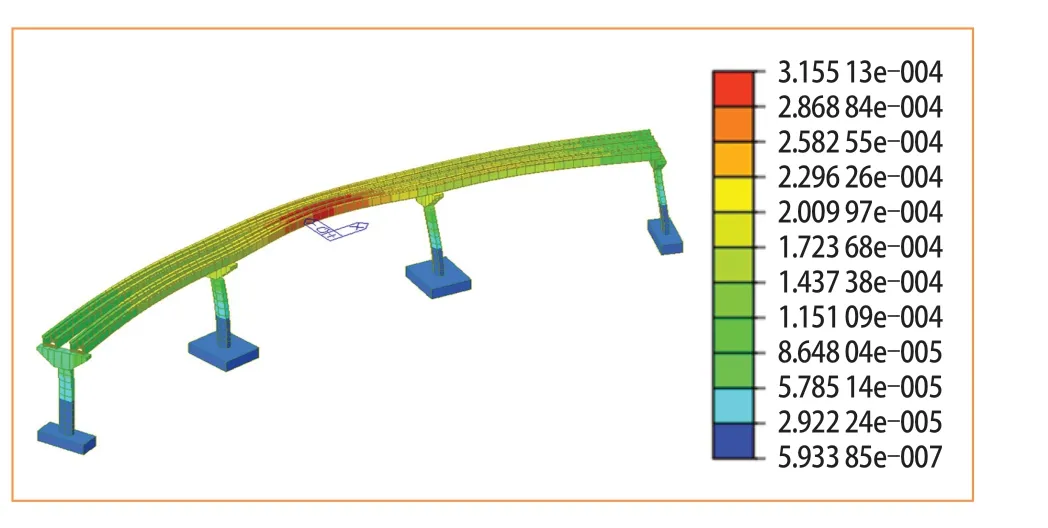

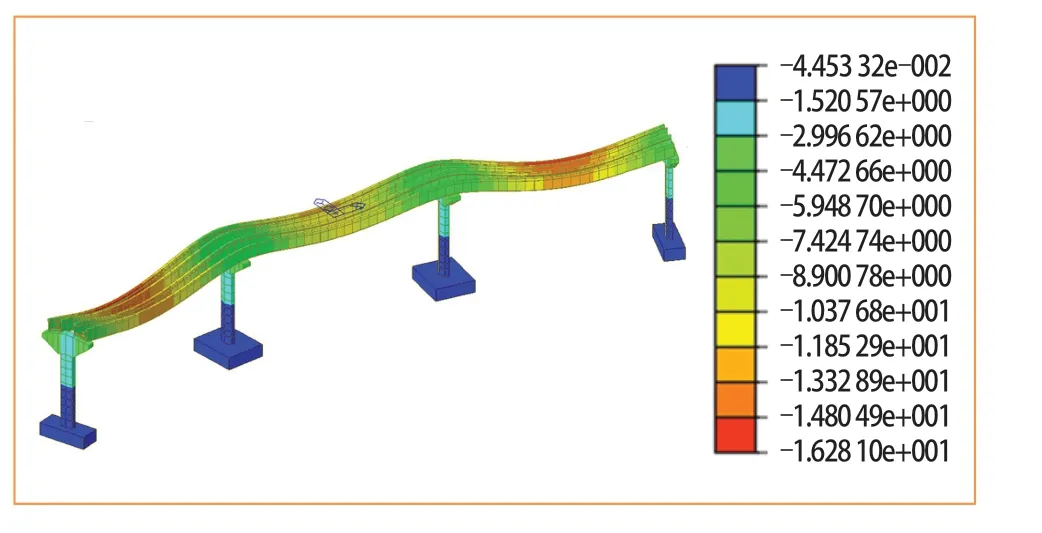

5.3.1 挠度验算

计算挠度时按照弹性分析的方法考虑混凝土开裂、收缩徐变等影响,同时计入荷载长期效应的影响。由混凝土板和钢梁间相对滑移引起的附加挠度如图19所示。由图可知,考虑放大系数后的位移值为16.28 mm,小于位移允许值48 mm。

图19 主梁最大挠度图(单位:mm)

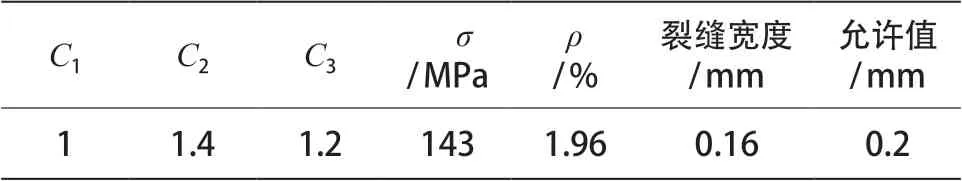

5.3.2 桥面板纵向裂缝验算

表3为桥面板纵向中支点上缘混凝土裂缝宽度验算结果,由表可知,裂缝宽度为0.16 mm,小于允许值0.2 mm。

表3 裂缝宽度验算

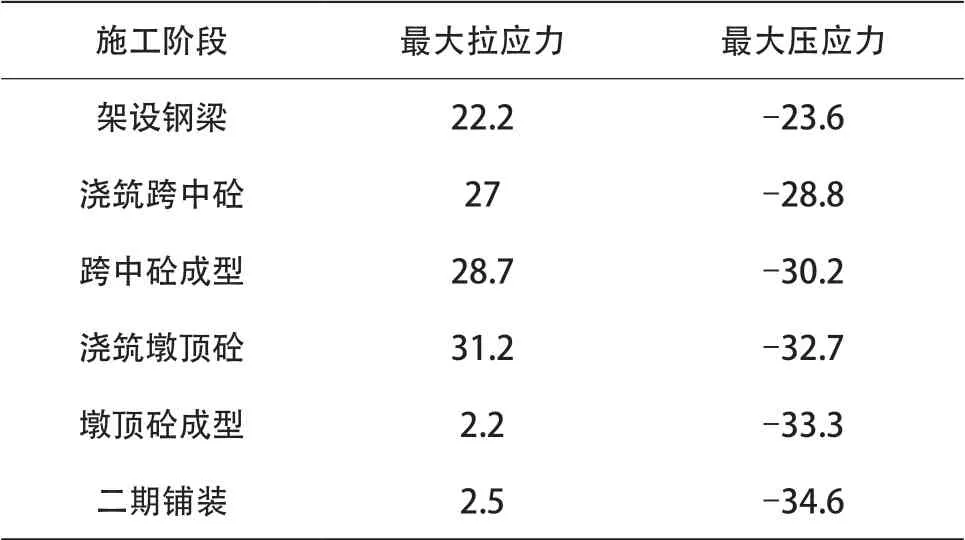

5.4 短暂状况-承载能力极限状态验算

在结构短暂状况承载能力的计算分析中,主要针对施工过程结构的受力性能进行计算分析。计算包括钢主梁的纵向应力、混凝土桥面板的纵向应力以及施工过程钢主梁的稳定性。

5.4.1 钢梁施工过程应力验算

表4为各施工阶段钢主梁应力验算结果,由表可知,整个施工过程,钢主梁的最大压应力发生于二期恒载施工完成后,最大值为34.6 MPa,小于应力允许值270 MPa;钢主梁最大拉应力发生于墩顶混凝土浇筑完成后,最大值为31.2 MPa,小于应力允许值270 MPa,均满足《规范》要求。

表4 各施工阶段钢主梁应力 MPa

5.4.2 混凝土应力验算

混凝土桥面板最大应力发生在二期铺装施工阶段,该阶段混凝土桥面板最大拉应力仅为1.44 MPa,小于应力允许值1.83 MPa。

5.4.3 施工过程稳定验算

在铺设混凝土后,钢梁与混凝土未形成整体的阶段,钢主梁处于最不稳定的受力状态。此时荷载取钢梁和混凝土自重,以钢梁和混凝土自重为变量进行验算,通过计算可知浇筑跨中段时最不利,钢主梁的稳定系数为98.6,满足《规范》要求。

5.5 剪力连接件验算

5.5.1 构造验算

剪力钉的构造验算按照《规范》要求进行,验算结果如下。

(1)焊有连接件的钢板厚度不应小于焊钉直径的0.5倍。钢梁上翼缘最小厚度22 mm>0.5×焊钉直径,满足《规范》要求。

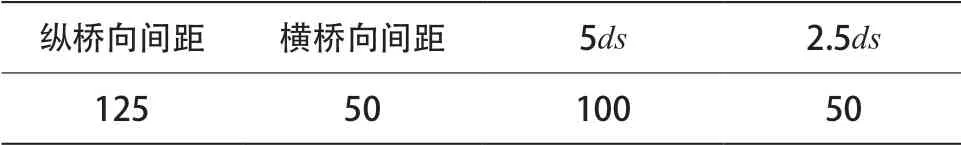

(2)焊钉连接件的间距不宜超过300 mm。焊钉连接件剪力作用方向(纵桥向)上的间距不宜小于焊钉直径的5倍,且不得小于100 mm;剪力作用垂直方向(横桥向)的间距不宜小于焊钉直径的2.5倍,且不得小于50 mm。表5为剪力钉间距的验算结果,由表可知,剪力钉纵桥向间距为125 mm,大于5倍焊钉直径100 mm,小于300 mm;横桥向间距为50 mm,大于2.5 倍焊钉直径50 mm,满足《规范》要求。

表5 剪力钉间距验算 mm

(3)焊钉连接件的外侧边缘与钢板边缘的距离不应小于25 mm。焊钉连接件的外侧边缘与钢板边缘的距离为50 mm>25 mm,满足《规范》要求。

5.5.2 承载能力极限状态验算

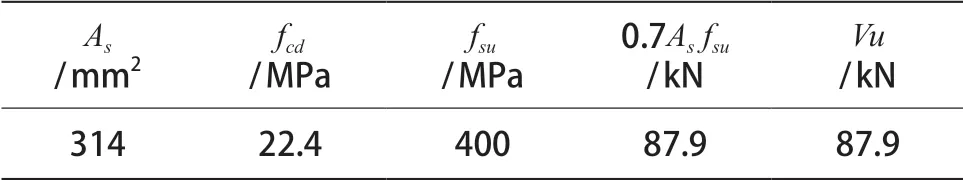

(1)单个剪力钉抗剪承载力计算。表6为单个剪力钉的抗剪承载能力计算结果,由表可知,单个剪力钉的抗剪承载能力Vu为87.9 kN,满足《规范》要求。

表6 单个剪力钉抗剪承载力设计值计算

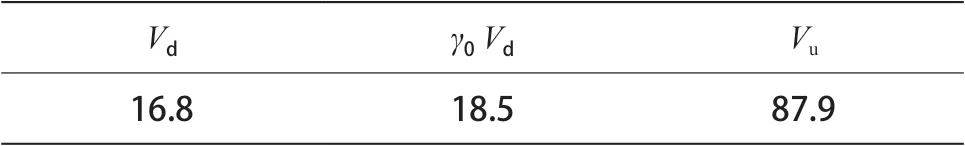

(2)剪力钉承载能力极限状态验算。表7为剪力钉的剪力值以及剪力验算情况,由表可知,剪力钉承载能力极限状态的受力满足《规范》要求。

表7 剪力钉承载能力极限状态验算 kN

5.5.3 正常使用极限状态验算

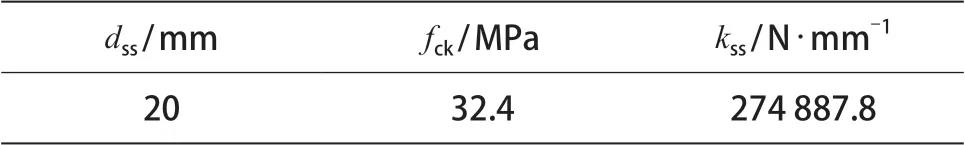

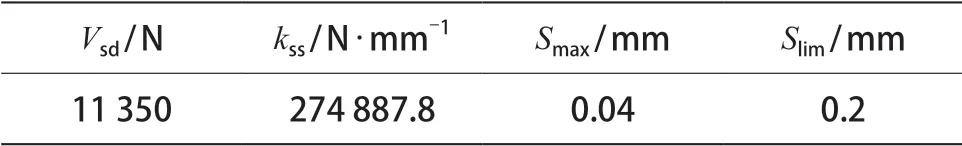

(1)剪力钉抗剪刚度计算。表8为单个剪力钉抗剪刚度的计算结果,单个剪力钉的抗剪刚度kss为274887.8 N/mm,满足《规范》要求。

表8 剪力钉抗剪刚度计算

(2)剪力钉承载能力正常使用极限状态验算。表 9为验算结果,由表可知,剪力钉正常使用极限状态下的最大位移为0.04 mm,满足《规范》要求。

表9 剪力钉承载能力正常使用极限状态验算

6 结论

(1)本文通过对走行面增加环氧薄层铺装、增设花纹钢板、增设可调钢矮梁、增设钢筋混凝土矮梁4种方案进行研究,选出最优轨道梁竖向线形调整方案,为新型轨道交通所有类似项目提供重要参考。

(2)本文以曲线半径为100 m的(25+30+25)m连续钢梁为例,对增设钢筋混凝土矮梁后形成的组合梁的进行空间计算分析,各项验算结果均满足《规范》要求。