城轨牵引电机温度实时辨识方法研究

赵雷廷,刘 衎,张自强,许文中

(1. 中国铁道科学研究院集团有限公司,北京 100094;2. 天津一号线轨道交通运营有限公司,天津 300350)

1 引言

近年来,我国城市轨道交通(以下简称“城轨”)行业快速发展,前景广阔。2020年由中国城轨协会正式发布的《中国城市轨道交通智慧城轨发展纲要》[1]明确提出要以信息化、智能化促进行业高质量发展,其中关键工作之一就是建立城轨车辆健康保障体系[2]。异步电机作为牵引系统关键部件,其运行状态直接影响行车安全。由于城轨车辆频繁启/停、加/减速度大,同时还存在坡道救援、大功率电制、轮径差等工况,加之电机工作环境恶劣,经常承受冲击振动及大电流冲击,因此,极易引起电机温升过高,导致绝缘寿命降低[3]。为避免严重故障发生并为车载级或地面级故障预测与健康管理(Prognostics Health Management,PHM)系统提供电机健康管理有效数据,针对电机温度的实时辨识将发挥巨大作用。然而,为减小电机体积,同时提高整个牵引传动系统的可靠性并节约维修维护成本,目前部分城轨用异步电机已不再安装速度传感器和温度传感器[4-6],鉴于此,如何在这种情况下实时准确获得电机温度尤其是转子温度,已成为城轨牵引传动领域的技术难题。

目前已有大量学者展开相关研究,文献[7-8]提出一种高频信号注入法,对高频下转子电阻进行估计,再利用电阻与绕组温度的函数获取电机转子温度值,该方法虽然简单易实现,但会产生电机转矩脉动;文献[9-11]采用全阶自适应观测器同时在线辨识电机转速和定子电阻,但该方法不能直接辨识转子电阻阻值,获取电机转子侧温度;文献[12]应用神经网络技术,将电压模型输出的转子磁链作为参考值,通过反向传播算法使神经网络输出的转子磁链估计值跟随参考值,既而间接辨识转子电阻,然而,基于神经网络技术的辨识方法结构过于复杂,运算时间长,难于工程实现。针对上述问题,本文提出一种多模式电机温度实时辨识方法,当牵引变流器处于激活状态时,以矢量+标量电机控制策略为基础,研究温度变化对控制性能的影响,利用电机矢量控制模式下矢量相角跟随器输出的补偿频率或者标量控制模式下转矩电流分量调节器输出的补偿频率来实时调节转子电阻,之后利用电阻与绕组温度的函数获取电机转子温度值;当牵引变流器处于封锁状态时,建立异步电机等效热模型,综合考虑车辆运行速度对电机温度的影响,构建温度调节器,直接针对电机转子温度进行辨识。最后以额定功率180 kW的异步电机为例,在半实物仿真平台以及实际地铁运行线路上进行实验验证。

2 城轨牵引控制系统

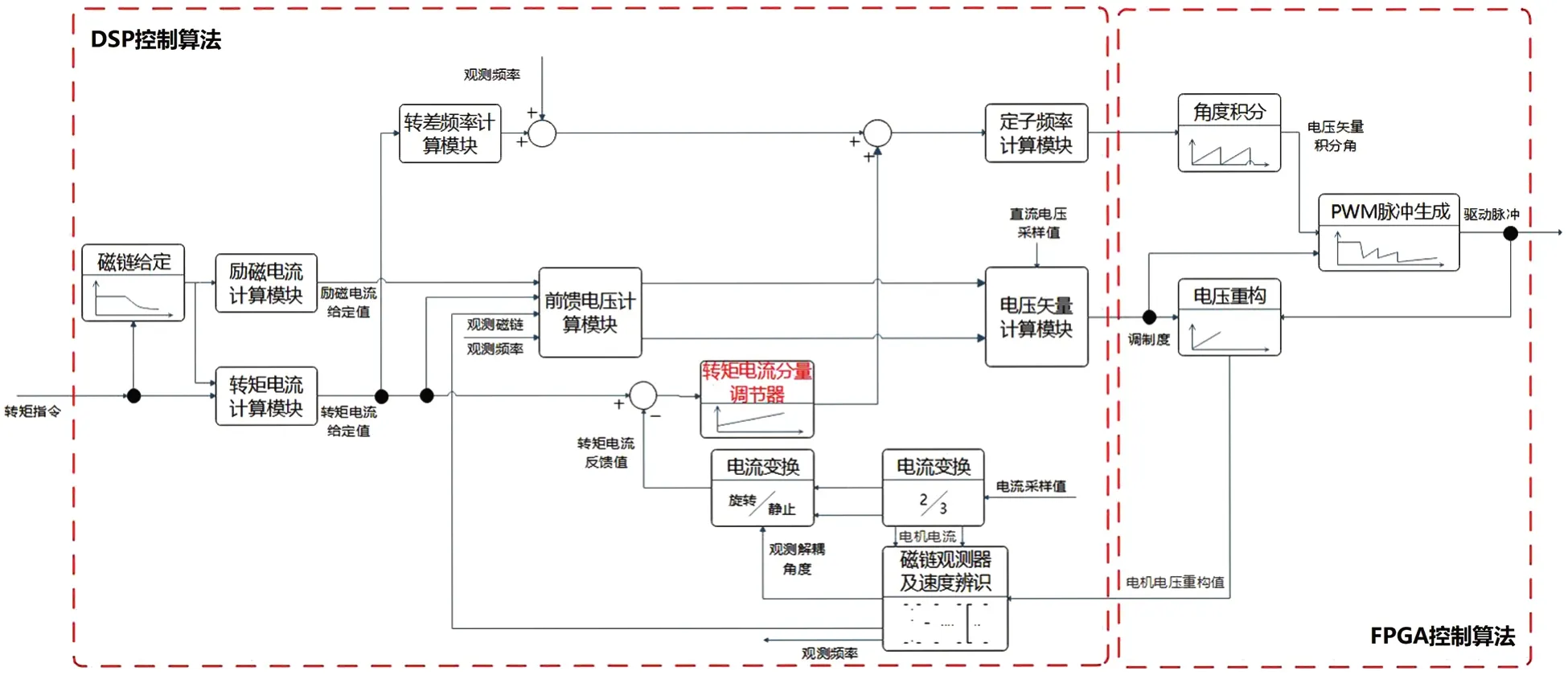

本文所述城轨牵引控制系统采用现场可编程门阵列(Field Programmable Gate Array,FPGA)+数字信号处理器(Digital Signal Processing,DSP)的系统构架实现基于无速度传感器控制技术的高性能异步电机控制算法。电机温度的实时变化使转子电阻阻值发生实时变化,如果控制用阻值与实际阻值相差过大则使电机控制算法中转子磁场定向不准,转矩实际发挥与指令值不一致,因此,控制系统通过分别在矢量控制模式和标量控制模式下设计矢量相角跟随器和转矩电流分量调节器补偿定子频率给定值,最终弥补因温度变化导致参数误差带来的影响。

2.1 电机温度对控制性能的影响

城轨异步电机的温度受外界环境温度以及车辆运行工况变化影响,在一定范围内实时发生变化,通常由于电机转子绕组散热困难,既而发热较为严重[13]。因此,在车辆启动后转子电阻变化范围较大。然而,异步电机磁场定向控制策略中磁链观测器、转差频率计算皆依赖于电机参数,如果控制用参数与实际参数偏差过大,则实际磁链的角度和幅值均会与指令出现偏差,造成电机过励磁或者欠励磁,最终降低电机转矩发挥的稳态精度和动态响应。

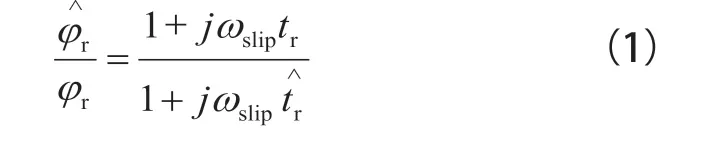

牵引控制系统一般将磁链给定值设置为额定磁链,根据电机转速设计弱磁曲线,因此,励磁电感和转子电感控制用参数与实际值通常偏差较小,本文在分析电机温度对控制性能影响时忽略上述偏差,从而得到控制系统观测磁链 与实际磁链 的比值[14]:

式(1)中, 为转差频率;tr=Lr/Rr为实际转子时间常数; 为控制用转子时间常数;Lr为实际转子电感;Rr为实际转子电阻; 为控制用转子电阻。根据式(1)分析电机温度变化导致转子电阻正负偏差50%情况下,观测磁链与实际磁链之间的幅值和相位误差,如图1所示。

图1 转子电阻偏差情况下的磁链幅值与相位误差

当控制用转子电阻 大于实际转子电阻Rr时,观测磁链幅值大于实际磁链,相位超前实际磁链,且磁链偏差与转差频率无关,此时,控制系统中的转矩电流给定值将在实际磁链的反方向上产生一个分量导致电机运行于欠励磁状态;当控制用转子电阻 小于实际转子电阻Rr时,情况相反,观测磁链幅值小于实际磁链,相位滞后实际磁链,且磁链的偏差与转差频率无关,此时,控制系统中的转矩电流给定值将在实际磁链的正方向上产生一个分量导致电机运行于过励磁状态。

综上所述,电阻的偏差一定会导致磁场定向不准确,使得转矩电流分量和励磁电流分量错误解耦,电机转矩无法实时跟踪给定值,系统稳态和动态性能下降。

2.2 电机控制策略

基于上述电机温度对控制性能的影响分析,为达到电机温度辨识的目的,文章以无速度传感器电机控制策略为基础提取相关特征量,用于补偿定子频率给定值,从而弥补电机转子参数偏差导致的转子磁场定向误差。其后,根据不同工况采用不同模式来调节控制用转子电阻参数,使上述补偿量逐渐趋近于零,从而实现转子电阻的在线辨识,进而推算电机转子当前温度。

当电机运行于额定频率以下时,控制系统采用矢量控制模式,如图2所示,根据网络系统发送的转矩指令,综合考虑电机额定磁链,计算得到转矩电流给定值以及励磁电流给定值;通过A/D采集和坐标变化获取旋转坐标系下转矩电流反馈值和励磁电流反馈值,既而构建双电流比例积分(Proportional integral,PI)调节器从而输出电机电压补偿量,其与前馈电压相加后结合直流侧电压采样值计算得到调制度。

图2 基于无速度传感器控制技术的电机矢量控制算法框图

DSP中设计磁链观测器及转速自适应率用以完成解耦角度观测和电机转速辨识,其中解耦角度观测值与旋转坐标系下的电压矢量角度相加得到静止坐标系下电压矢量角度,该角度与FPGA输出的电压矢量积分角度一同作为矢量相角跟随器的输入,从而输出频率实时对定子频率给定值进行补偿。

FPGA则利用DSP计算的调制度、电机定子频率给定值最终完成脉冲宽度调制(Pulse Width Modulation,PWM),以及电压矢量角度积分和电机电压重构功能。

当电机运行于额定频率以上时,电压达到额定值,调制度恒为1.0,PWM脉冲进入方波模式,此时电机电压幅值无法再进行调节,因此,控制系统将由矢量控制模式切换至标量控制模式,如图3所示。该模式下双电流PI调节器以及矢量相角跟随器被取消,设计新的转矩电流分量调节器输出频率实时补偿定子频率给定值,从而实现对电压相位的调节以达到控制电机转矩发挥的目的。

图3 基于无速度传感器控制技术的电机标量控制算法框图

3 电机温度实时辨识

在城轨牵引变流器激活状态下,异步电机工作过程中必然存在损耗,损耗转换为热量从而使电机温度升高,而控制系统中除电机温度变化导致的电机参数偏差之外,模拟量采样周期、离散控制周期、PWM脉冲比较值加载周期以及转速辨识精度都对磁场准确定向有一定影响。本文所述控制系统采用高性能A/D采样芯片及DSP芯片,实现高频采样和控制计算,大幅度减小了控制延时和离散误差;通过FPGA实现PWM脉冲生成,实现比较值实时加载;同时,利用闭环磁链观测器和转速自适应率将转速辨识误差控制在0.5%之内。因此,如果矢量控制模式下矢量相角跟随器输出的补偿频率或者标量控制模式下转矩电流分量调节器输出的补偿频率过大,超过既定阈值,则可以认为是由于电机参数偏差所引起。

鉴于此,将补偿频率、当前控制模式、牵引/制动状态、电机转速作为输入,设计电机转子电阻调节器,以控制补偿频率逐渐趋向于零为目标,实时修正控制用电机转子电阻阻值,从而间接估算电机温度。

当牵引变流器封锁时,电机电压和电流为0,无损耗产生。此时电机温度主要受车辆走行风以及封锁时间影响逐渐降低。因此,基于异步电机等效热模型,建立温度调节器直接估算电机温度。

3.1 变流器激活状态下电机温度辨识

当城轨牵引变流器处于激活状态时,异步电机正常工作,其温度的辨识策略构架如图4所示。

由于异步电机运行全速度范围内,电机控制模式、PWM脉冲模式、牵引/制动力级位都可能实时切换或变化,因此将补偿频率作为输入设计电阻调节器需要根据当前牵引控制系统所处状态设计不同的调节方法以及关键系数。以车辆向前行驶为例,调节模式及对应调节方法如表1所示。

表中参数调节阈值主要与控制系统延时和转速辨识误差相关,本文认为补偿频率如果小于参数调节阈值时,并不是由于电机参数偏差导致的,因此,转子电阻调节值维持不变。调节方法中系数k需要根据仿真结果以及实际车辆运行实验数据相应设置调整;fa、fi分别为矢量控制模式下矢量相角跟随器输出的补偿频率和标量控制模式下转矩电流分量调节器输出的补偿频率;Rrr为转子电阻的调节量;Rr0为上一控制周期转子电阻的调节量;定义控制用转子电阻初始值为Rri,则可以得到最终的转子电阻辨识值Rrf为:

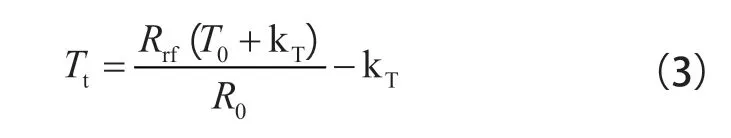

利用式(3)得到对应电阻阻值的电机转子温度:

式(3)中,kT为电阻材料对应的温变常量;R0为T0温度下对应的转子电阻阻值;通常可以选定电机设计文件中150 ℃对应阻值,由此可以实时辨识出电机温度值Tt。

3.2 变流器激活封锁下电机温度辨识

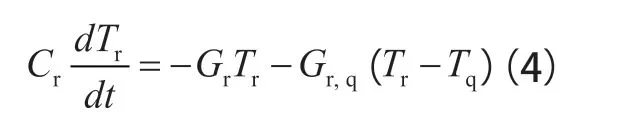

当城轨牵引变流器处于封锁状态后,电机定/转子侧的损耗变为零,定子侧剩余热量将从2个途径散出:其一是由定子绕组经机壳表面直接传播到外界;其二是经过气隙传至转子铁芯,再经过电机轴承传播至外界。同理,转子侧剩余热量亦有2个途径:其一是由转子铁芯经电机轴承之间传播到外界;其二是经过气隙传至定子绕组,再经过机壳表面传播至外部[15]。与此同时,实际车辆用异步电机都配有散热系统,通常利用电机转轴上的风扇或者车辆运行产生的走行风对电机进行散热,因此,可建立等效热模型如图5所示。

图5中Ts、Tq、Tr、T0分别为定子侧温度、气隙温度、转子侧温度以及外界环境温度;Gs和Gr分别为定子侧传热系数和转子侧传热系数;Gs,0为定子侧与外界环境之间的传热系数;Gs,q为考虑散热系统影响的定子侧与气隙之间的传热系数;Gr,q为考虑散热系统影响的转子侧与气隙之间的传热系数;Gs为定子侧热熔;Gr为转子侧热熔;n为当前电机转速。根据能量守恒原理,固定时间步长内,一个无损耗系统内的物体净能量得流失会以温度的形式体现,如式(4)所示为针对电机转子侧温度的描述:

图5 异步电机等效热模型

通常气隙温度可以取定子侧和转子侧温度的平均值,设置控制系统离散计算周期为Δt,经过离散化之后可以得到转子温度调节器:

式(5)中,Tr,s为转子侧与定子侧的温度差,实际工程应用中可以通过地面实验在牵引变流器激活状态下测试拟合得到。最终利用式(5)得到电机转子温度值。该温度值还将作为牵引变流器下次激活时刻控制用转子电阻初始值计算的输入。

4 半实物仿真及车辆运行实验

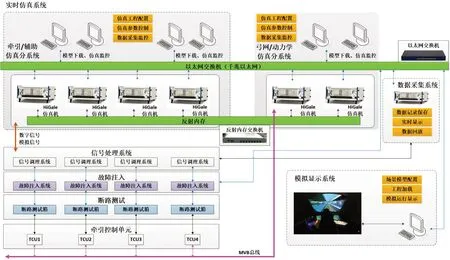

文章针对研究内容首先搭建半实物仿真平台进行测试,如图6所示。其采用基于以太网的分布式构架,由模拟显示系统、城轨牵引控制单元(Traction Control Unit,TCU)、实时仿真系统、信号处理系统及数据采集系统等组成。

图6 城轨牵引传动系统整车半实物仿真平台

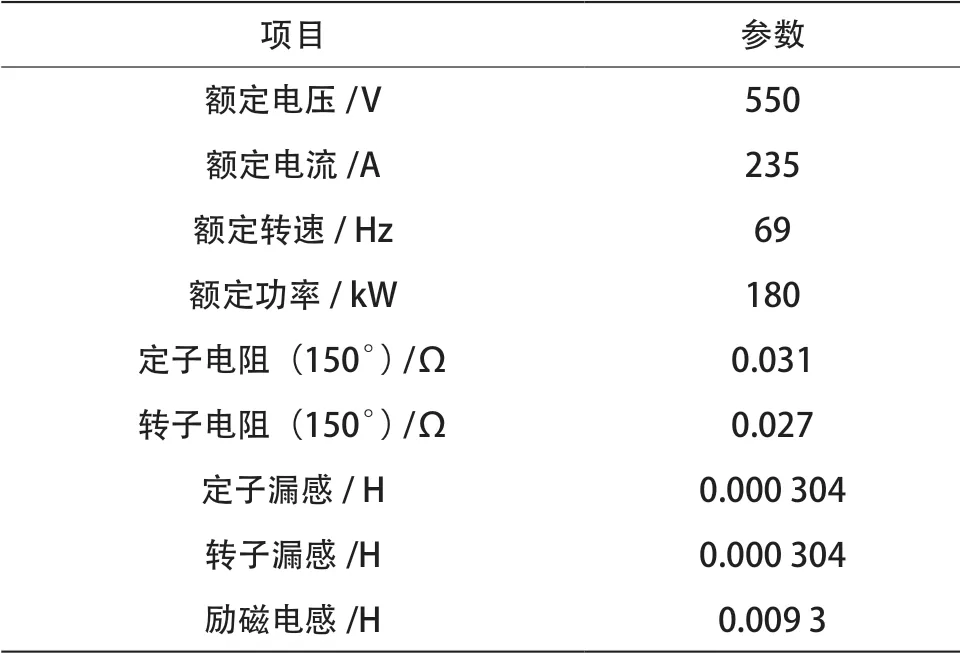

其中,模拟显示系统用于模拟车辆司控台及车辆网络控制功能,向TCU发出指令信息;实时仿真系统建立异步电机、牵引变流器、直流回路等电气模型;信号处理系统完成仿真机与TCU之间信号转换;最后利用数据采集系统获取仿真结果,并发送至上位机进行储存和显示。异步电机模型参数如表2所示,并且在变流器激活状态下电阻参数可实现手动调节,在变流器封锁状态下,电阻参数根据等效热模型自动变化。

表2 电机参数

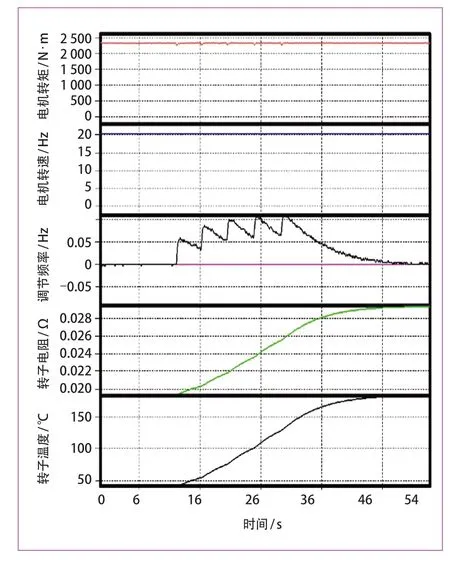

如图7所示为基于无速度传感器控制技术的异步电机在20 km/h稳态速度点下,系统处于矢量控制模式,电机转矩发挥满转矩工况。通过手动修改模型中电机转子电阻阻值在40 s内从0.018 Ω增加至0.03 Ω,从而模拟实际电机运行过程中温度变化。实际上电机温度是大惯性变量,变化较为缓慢而仿真测试为了节约测试时间,同时最大限度测试辨识算法的动态响应能力,因此,模型中电阻变化速度的设置远快于实际情况。

图7 矢量控制模式下电机温度升高辨识结果

分析可知,当模型修改实际转子电阻阻值之后,电机转矩仍发挥稳定,电阻调节器实时针对转子电阻进行调节,过程中矢量相角跟随器输出频率先增大后减小,最终逐渐收敛于0 Hz附近,转子电阻最终稳定在0.029Ω,与模型设置的0.03Ω相比稳态误差约为3.3%,电机辨识温度在40 s左右时间内趋于稳定并达到178.3℃,动态响应良好。

如图8所示在20 km/h稳态速度点下,TCU控制牵引变流器模型处于封锁状态,2 min后激活,并将转矩发挥至100%,再经过15 s后手动修改模型中电机转子电阻在40 s内从0.025Ω减小至0.018Ω。

图8 矢量控制模式下电机温度降低辨识结果

分析可知,当变流器封锁时,电机辨识温度在2 min之内从130.9 ℃缓慢下降至125.1℃,对应转子电阻阻值从0.0256 Ω缓慢下降至0.0253 Ω;激活之后转子电阻调节器开始发挥作用,输出电机辨识转子电阻0.0255Ω,随着仿真机手动调节转子阻值变化,矢量相角跟随器输出补偿频率先增大后减小,逐渐收敛于0 Hz附近,转子电阻阻值最终稳定在0.0185Ω,与模型设置的0.018Ω相比稳态误差约为2.7%,电机辨识温度在40 s左右时间内趋于稳定并达到41.8℃,动态响应良好。

同理,如图9所示为60 km/h稳态速度点,系统处于标量控制模式下测试结果,电机转矩仍发挥满转矩。通过手动修改模型中电机转子电阻在40 s内从0.018Ω分6次逐渐增加至0.03Ω。

图9 标量控制模式下电机温度升高辨识结果

由此可见,每次模型修改实际转子电阻阻值时,电机转矩可保持稳定发挥,转矩电流分量调节器输出补偿频率会有明显的突变,然后逐渐减小收敛于0 Hz附近。电阻调节器实时针对转子电阻进行调节,转子电阻阻值最终稳定在0.0283Ω,与模型设置的0.03Ω相比稳态误差约为5.6%,电机辨识温度在40 s左右时间内趋于稳定并达到168.1℃,动态响应良好。

如图10所示为60 km/h稳态速度点下,TCU控制牵引变流器模型处于封锁状态,90 s之后激活,并将转矩发挥至100%,手动修改模型中电机转子电阻阻值在40 s内从0.0256Ω减小至0.018Ω。

图10 标量控制模式下电机温度降低辨识结果

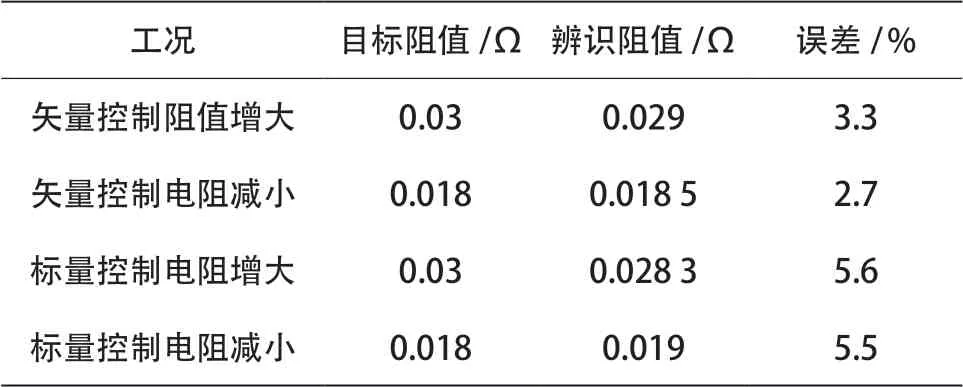

分析可知,当牵引变流器封锁时,温度调节器输出电机辨识温度从129.6℃缓慢下降至120.5℃,对应阻值从0.0256Ω缓慢下降至0.0249Ω;激活之后转子电阻调节器开始发挥,输出电机辨识转子电阻0.025Ω,随着仿真机手动调节转子阻值变化,转矩电流分量调节器输出补偿频率先增大后减小,逐渐收敛于0附近,转子电阻阻值最终稳定在0.019Ω,与模型设置的0.018Ω相比稳态误差约为5.5%,电机辨识温度响应在40 s左右时间内趋于稳定达到40.5℃动态响应良好。半实物仿真测试结果如表3所示。

表3 半实物测试结果

图11所示为实际车辆工作于自动驾驶模式(Automatic Train Operation,ATO),在接近8 min时间内经过3站正常启停的测试结果。过程中在信号系统调节下电机转矩随运行速度实时变化。电机温度辨识值基本稳定在110~130 ℃之间,对应转子电阻阻值在0.024 ~0.0255Ω变化。可以看出当车辆在加减速运行过程中,牵引变流器激活状态下,电机温度在实时快速的调节;而当车辆运行速度为零时即到站停车,牵引变流器封锁脉冲,电机温度则按照一定的规律缓慢下降。

图11 实际车辆ATO模式下辨识结果

综上所述,结合半实物仿真测试结果和车辆实际运行测试结果,本文研究的多模式电机温度实时辨识方法在牵引系统各工况下辨识误差较小且动态响应较快。

5 结束语

基于城轨车辆安全运营以及健康管理的需求,文章以无速度传感器电机控制策略以及异步电机等效热模型为基础,提出一种多模式电机温度实时辨识方法。当牵引变流器处于激活状态时,通过辨识转子电阻值结合电阻与绕组温度的函数关系,从而获取电机转子温度值;当牵引变流器处于封锁状态时,通过建立异步电机等效热模型,直接针对电机转子温度进行辨识。实现了在不新增任何传感器的基础上,车辆运行全工况针对异步电机温度的实时辨识,且文章所述方法的输入皆为电信号及电机本体设计参数,当电机由于其他机械故障导致温度异常升高时,并不影响温度辨识的有效性。最终通过半实物仿真平台及车辆运行实验证明了该温度辨识方法误差小、动态响应快且工程应用效果良好,可为电机过温预警、保护控制以及电机健康管理提供有效数据。