李雅庄选煤厂降低粗精煤泥灰分的可行性分析

孙友彬

(霍州煤电集团公司 洗煤加工部, 山西 霍州 031400)

霍州煤电集团李雅庄选煤厂设计入洗能力为330万t/年,共有2套生产系统,主要入洗李雅庄、干河等矿原煤。主要生产工艺为+50 mm块煤重介浅槽分选预先排矸,50~0.5 mm末煤无压三产品重介质旋流器分选,-0.5 mm细煤泥直接浮选。

李雅庄选煤厂目前生产10级精煤产品,精煤产品要求灰分为9.51%~10.00%. 精煤产品由重介精煤(灰分9.1%~9.5%、质量占比60%~70%)、粗精煤泥(灰分13%~17%、质量占比10%)、浮选精煤(灰分11%~12%、质量占比20%)3部分组成,粗精煤泥和浮选精煤灰分偏高,尤其是粗精煤泥灰分偏高且不稳定。为保证销售精煤产品质量合格,现场只能采取降低重介精煤灰分的措施,由此导致重介系统精煤“背灰”,降低了总精煤产率,影响企业经济效益。

1 粗煤泥灰分偏高原因

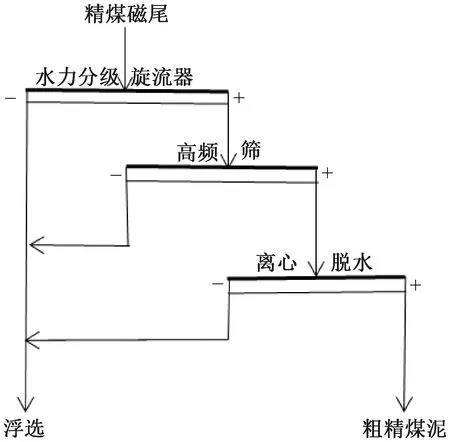

李雅庄选煤厂现粗精煤泥回收工艺见图1. 精煤磁选机尾矿经水力浓缩旋流器分级后,底流进入高频筛和离心机脱水掺入精煤;溢流及高频筛下水和离心液进入浮选回收。两套系统各自使用一套粗精煤泥回收系统,每套系统分别使用2台型号为GPS2041高频筛。

图1 粗精煤泥回收工艺流程图

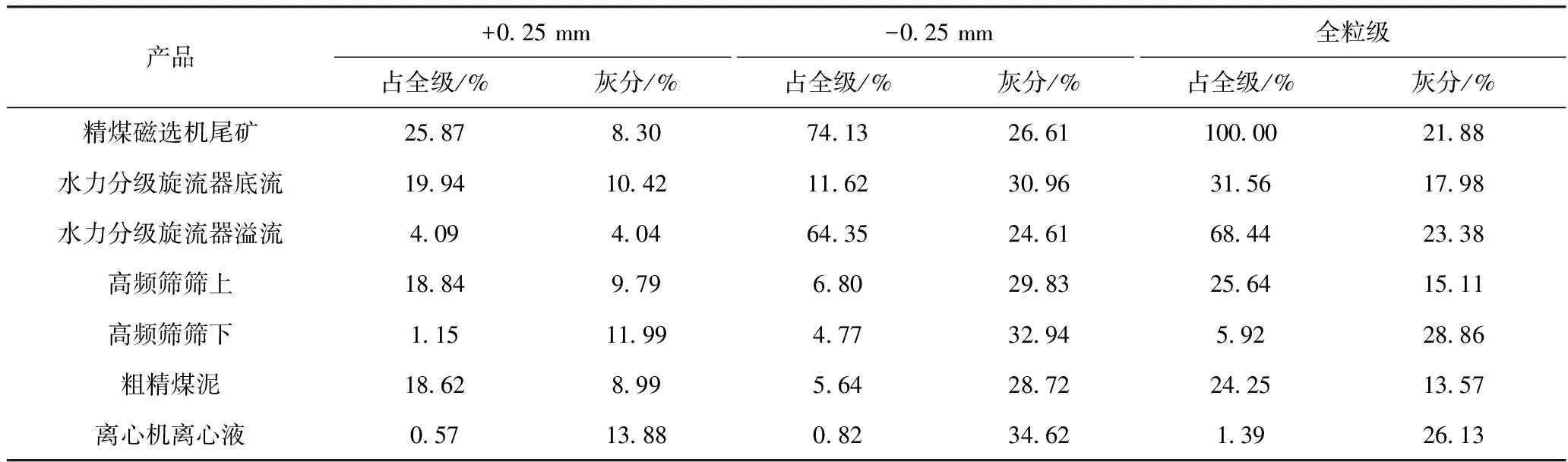

为了了解粗精煤泥灰分偏高的原因,依据GB/T 477—2008《煤炭筛分试验方法》对粗煤泥回收系统各物料进行0.25 mm筛分试验,结果见表1.

由表1可知,精煤磁选机尾矿经水力分级旋流器分级回收后,+0.25 mm粒级含量从25.87%降低到19.94%,粗煤泥得到较好回收;-0.25 mm粒级含量从74.13%降低为11.62%,绝大多数细泥被脱除,说明水力分级旋流器分级效果较好。旋流器底流经高频筛脱泥后,筛上-0.25 mm粒级含量从11.62%降低为6.80%,此部分脱泥效果不明显,细泥含量较高,同时灰分较高,影响最终粗精煤产品质量。

表1 粗精煤泥回收系统数质量指标情况表

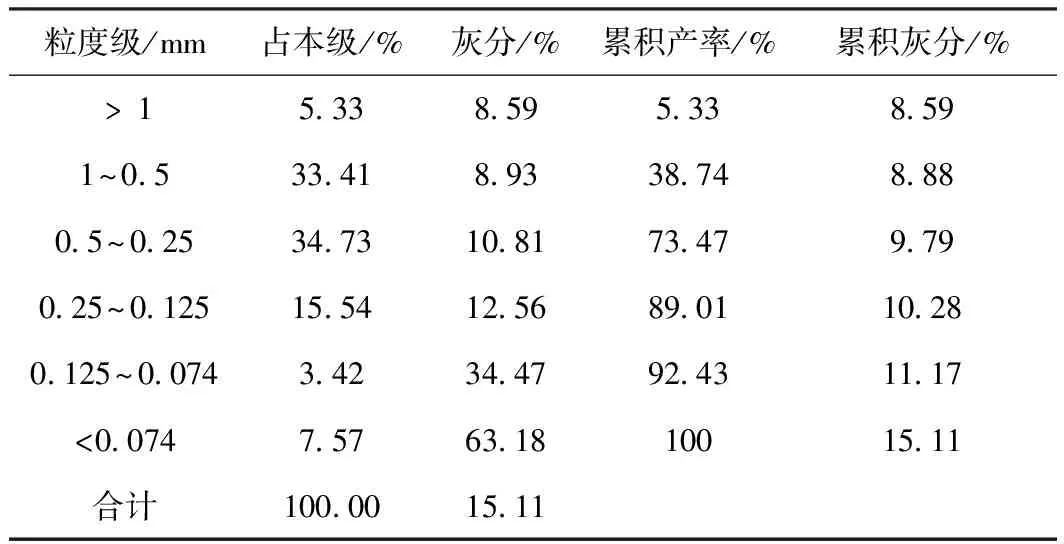

对高频筛筛上物进行筛分试验,结果见表2. 由表2可知,水力旋流器底流经高频筛脱泥后,高频筛筛上物料总灰分为15.11%,其中+0.25 mm粒级占比73.47%,灰分为9.79%,符合销售精煤灰分指标;0.125~0.074 mm粒级和-0.074 mm粒级分别占比3.42%和7.57%,灰分分别为34.47%和63.18%,随着粒度减小,灰分逐渐升高;-0.125 mm粒级占比10.99%,灰分达到54.25%,远高于最终精煤产品质量指标要求。表明高频筛的筛分效率较低,对物料中-0.125 mm粒级高灰细泥无法有效脱除,是导致粗精煤泥灰分超标的主要原因。

表2 高频筛筛上物筛分试验表

2 解决方案

由上述分析可知,粗精煤泥灰分偏高主要是高频筛筛分效率较低导致的。将目前在用的高频筛更换为更为高效的脱泥筛是切实可行的方案。通过调研[1-3],结合现场情况,计划选用FT-HVS-1520型叠层高频筛代替现有高频筛,实现脱泥降灰。

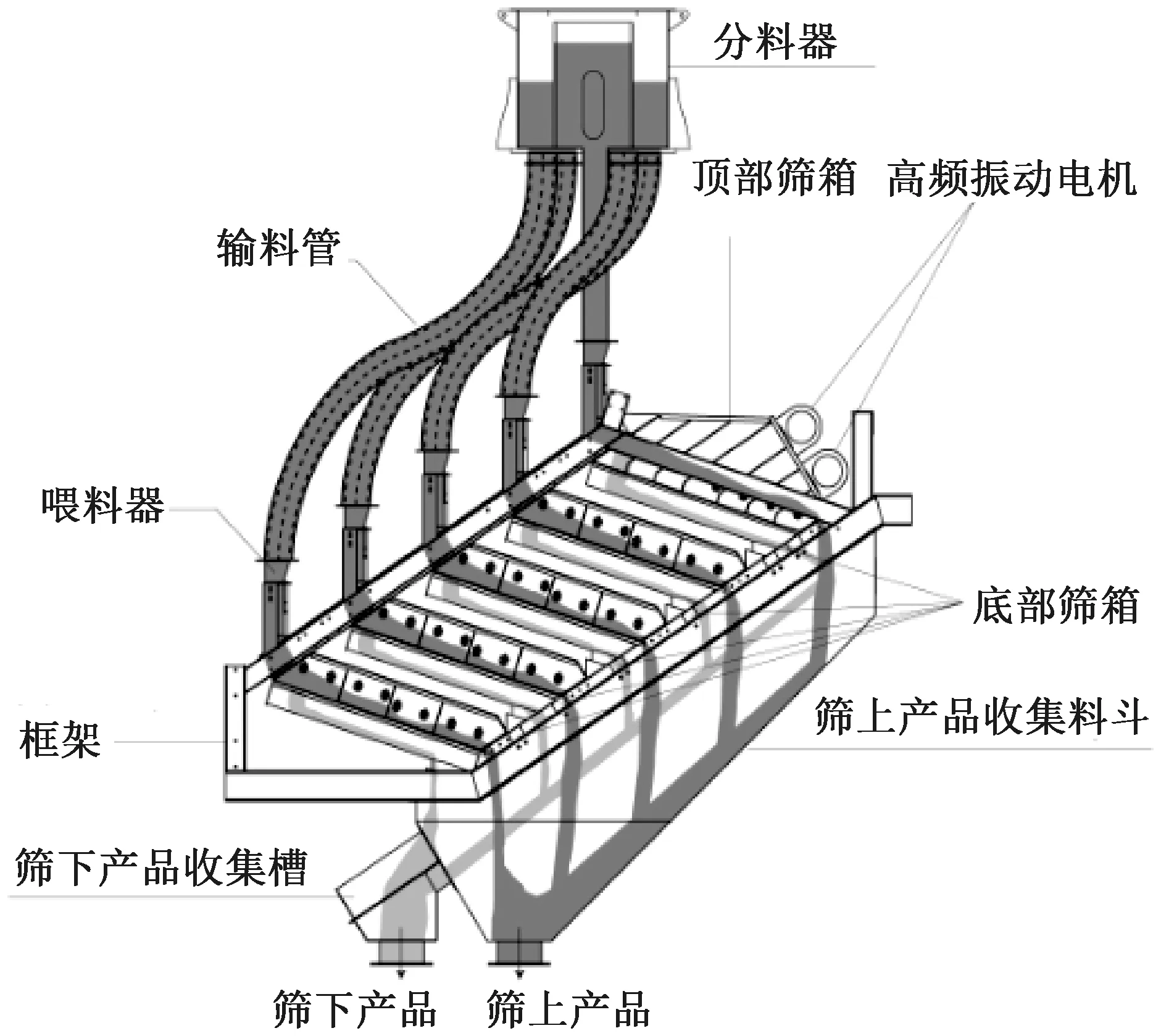

2.1 叠层高频筛原理

叠层高频筛是一种借助于筛面高频振动力和物料重力,实现按物料粒度进行分级的高效筛分设备[1]. 主要由料浆分料器、喂料器、顶部筛箱、底部筛箱、高频振动电机、筛下产品收集槽、筛上产品收集料斗、框架等部分组成,叠层高频筛的结构组成见图2.

图2 叠层高频筛结构组成图

其主要特点[2-6]有以下几个方面:

1) 分级效率达到70%~80%,远高于高频筛30%左右的筛分效率;筛孔采用锥形孔设计,不易堵孔,分级粒度为0.3~0.074 mm;筛机配置了低电耗的强力双激振电机、浮动式筛框和全封闭式振动器,经浮动抗剪切橡胶弹簧传递给固定筛框的动负荷仅为5%~10%,振动力的90%以上全部转化为筛分振动力,因此可实现对细粒级物料的高效分级。

2) 筛面采用高开孔率聚氨酯精细筛网,开孔率达到32%以上;筛网采用整体成型技术一次成型,并采用高强纤维增加强度,提高了筛网的使用寿命。

3) 设备可靠性高,筛机参振部件全部采用哈克钉拉铆,高频振动电机采用原装进口italvibras电机,筛机所有金属部件采用喷砂-聚脲工艺进行防腐处理,保证了设备运行的稳定性和可靠性。

2.2 叠层高频筛筛分试验

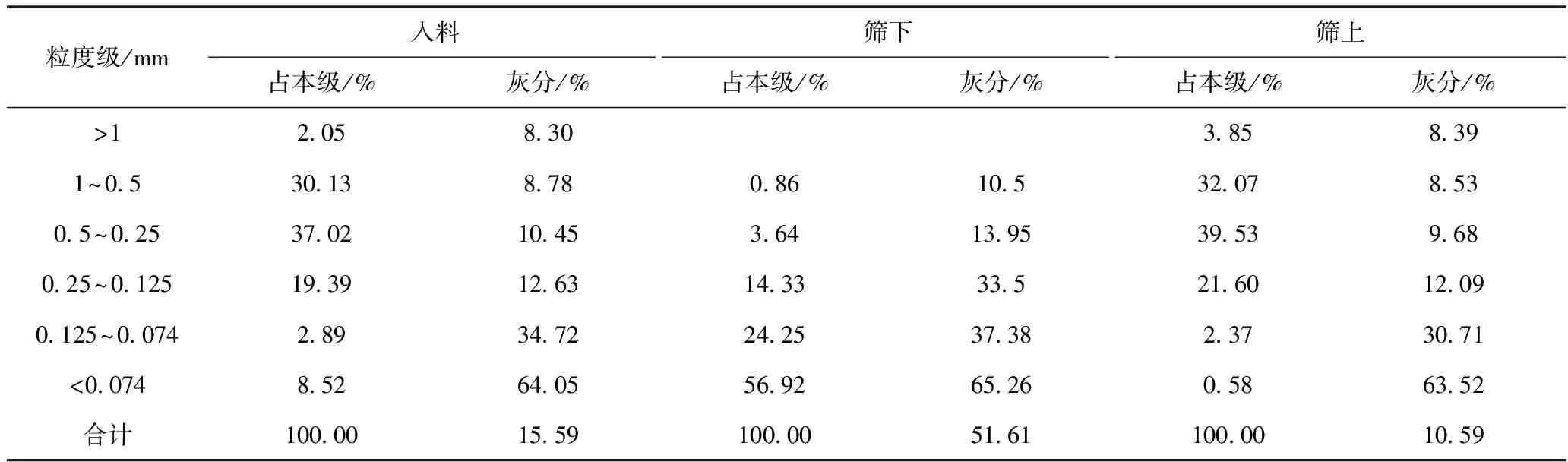

利用叠层高频筛试验机对该厂水力分级旋流器底流(即高频筛入料)进行试验,试验数据见表3.

表3 叠层高频筛筛分试验表

由表3可见,在入料煤泥灰分升高的前提下,叠筛筛上物料灰分降低至10.59%,比使用高频筛筛上物料灰分降低了4.52%,其中-0.125 mm粒级占比由10.99%降低到2.95%,高灰细泥脱除效果明显;筛上物料经离心机脱水后,灰分能够达到10%左右,基本实现与重介系统同级别生产。筛下物料灰分由原来的28.86%提高到51.61%.筛下物料中+0.25 mm粒级占比由原来的19.43%减少到4.5%,粗精煤泥损失减少。根据GB/T15716-2005《煤用筛分设备工艺性能评定办法》,计算叠层高频筛筛分效率为79.78%.

3 经济效益分析

根据李雅庄选煤厂工艺实际,采用2台FT-HVS-1520型叠层高频筛代替现有4台高频筛,预计设备购置费160万元,原有设备拆除、土建、安装费用约30万元,附属溜槽、管路等费用约20万元,项目总成本预计210万元。

项目完成后,可使粗精煤泥灰分降低至10%左右,减轻重介精煤“背灰”问题带来的影响,提高精煤产率。根据入洗原煤的可选性曲线资料计算,预计改造完成后精煤产率约提高0.2%,中煤产率降低0.2%.

年入洗原煤按300万t计算,精煤价格按1 500元/t,中煤价格按500元/t,年增加收入约为300×0.2%×(1 500-500)=600万元,运行成本与现有工艺情况基本相同,当年增加经济效益600-210=390万元,经济效益可观。

4 结 语

粗精煤泥回收系统精煤灰分偏高、高频筛筛分效率偏低是选煤厂粗精煤泥回收系统存在的常见问题。分析表明,李雅庄选煤厂采用叠层高频筛代替现有高频筛,能够进一步优化现有工艺系统,明显降低粗精煤泥灰分,有效解决重介系统“背灰”问题,提高选煤厂总体分选效率,预计改造完成后可提高精煤产率0.2%,增加经济效益600万元/年,具有显著的经济效益。