加强节点管理提高注水系统效率

印重

(大庆油田有限责任公司第六采油厂)

注水开发油田注水耗能是油田生产过程中的重要用能单元[1-3]。以某油田某采油厂为例,2020 年采油厂注水系统用电达7.54×108kWh,平均日用电达209.4×104kWh,占采油厂总用电量的49.2%。在注足水的前提下,进一步降低注水用电、降低注水系统能耗,是采油厂实现节能降耗、降低生产成本、提高经济运行质量的关键,围绕如何减少注水过程中各节点损失、提升注水系统运行效率成为一项十分重要的研究课题[4-6]。

1 采油厂注水系统现状

某采油厂作业区目前在用离心泵注水站7 座,共有离心泵27 台,目前开泵15 台,普通水系统平均泵效78.58%、深度水系统平均泵效71.54%、聚驱水系统平均泵效75.93%;平均管网压力15.56 MPa,其中普通水高压注水系统平均管网压力15.5 MPa,普通水低压注水系统平均管网压力15.43 MPa,深度水平均管网压力15.59 MPa。平均泵压16.31 MPa,平均管网总压损5.45 MPa,注水单耗5.95 kWh/m3。

2 采油厂注水节点分析

按照注水系统效率计算方法,注水过程的主要节点有电动机、注水泵、站内工艺流程、注水支干线、配水间、单井注水管线和注水井口等六部分,通过对各节点的运行状况分析,掌握影响注足水和系统效率的主要因素,提出并实施有针对地改进措施,提升注水系统运行效率[7-9]。

2.1 注水站综合效率分析

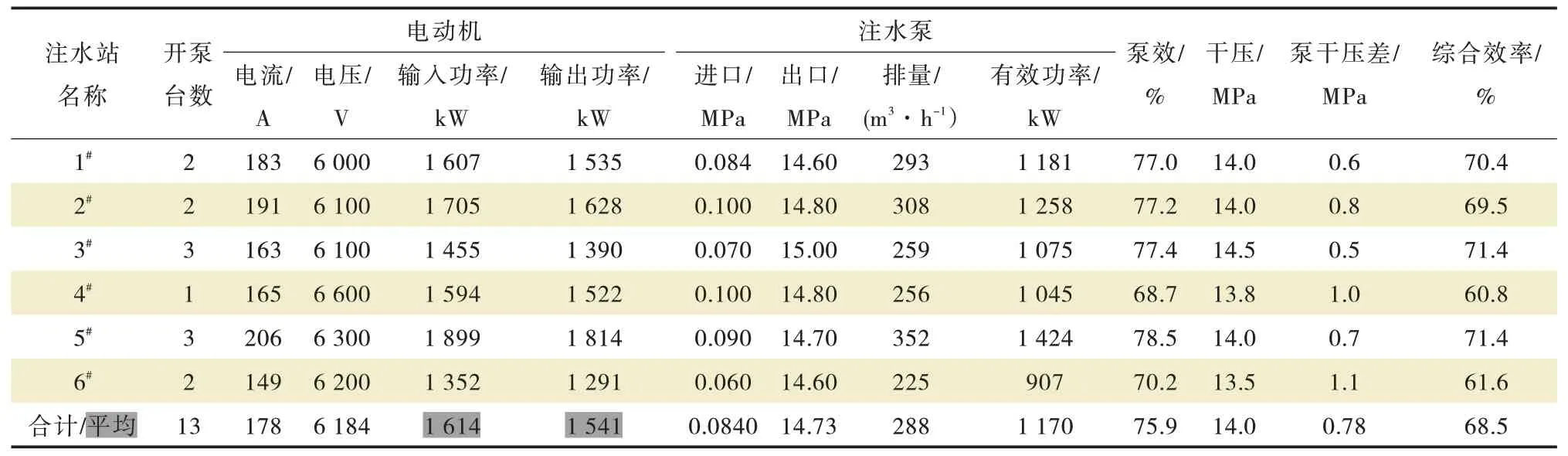

经测试高压注水泵机组平均运行效率为72.48%,其中电动机平均运行效率为95.5%,平均注水泵泵效率为75.9%,站内工艺流程压力损失平均为0.78 MPa,2020 年全区注水站综合运行效率为68.5%。注水站综合效率统计见表1。

表1 注水站综合效率统计

注水泵机组在额定状态下运行效率较高,并且泵型越大铭牌效率越高,注水泵机组主要运行参数普遍低于铭牌参数,泵干压差较高。主要原因是泵出口压力高于额定扬程,在这种工况下出口排量调节阀没有牌完全开启状态,电动机运行电流不再发生变化,导致泵干压差较大,泵效较低。

2.2 注水管网效率分析

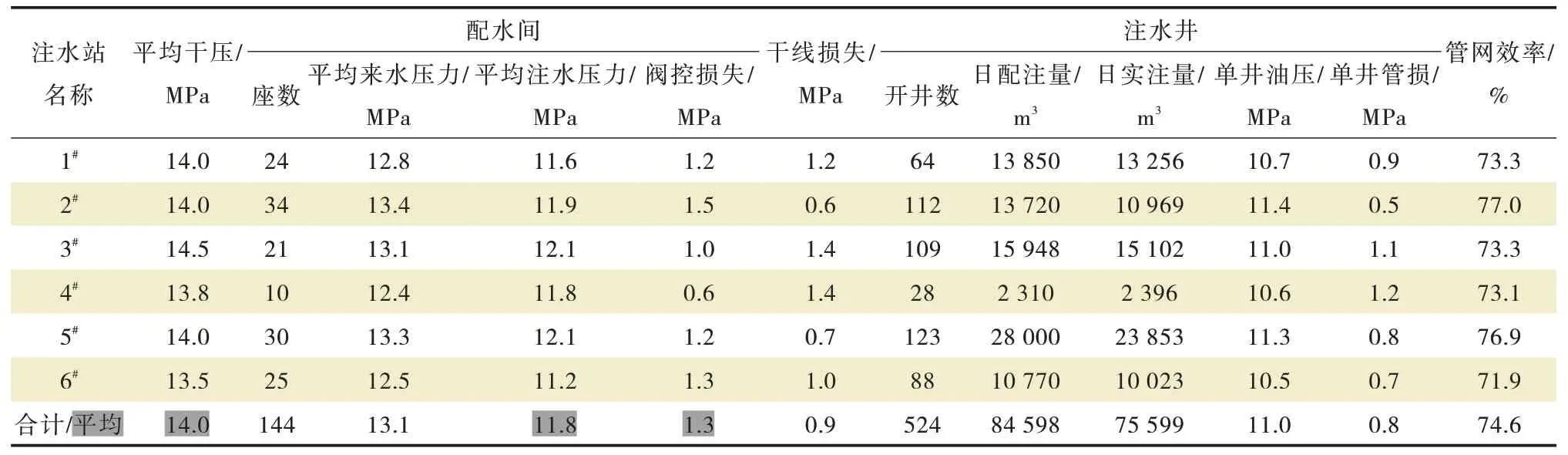

作业区内平均管网效率74.6%,从注水支干线到配水间、注水井(注聚井除外)压力损失分布来看,注水支干线平均压力损失0.9 MPa,配水间平均阀控损失1.3 MPa,单井注水管线平均压力损失0.8 MPa,合计为3.0 MPa。配水间、注水井管网运行数据见表2。

表2 配水间、注水井管网运行数据

注水支干线的负荷较低,流速都在经济流速内(1.2 m/s),负荷重、流速快导致的压力损失相对合理,因此造成注水管线压力损失较大的主要原因是管线结垢,使摩阻增加、过流面积变小,从而促使管内液体流速增加,加剧了压力损失变大,从而使注水管网效率降低[10]。

2.2.1 注水干线压力损失分析

作业区内在用注水干线29 条,平均干压14.0 MPa,配水间平均来水压力13.1 MPa,平均压力损失0.9 MPa,给23 座配水间供水,目前总井745 口,开井524 口,注水量每天7.56×104m3。其中干线损耗大于1.5 MPa 的3 条,占10.3%,给3 座配水间供水,总井76 口,开井53 口,日注水量5 705 m3。与2019 年对比,干线数量降低7 条,注水间减少135 口,说明注水干线滚动更换取得明显成效。干线损耗在1.0~1.5 MPa 的10 条,占34.5%,给6 座配水间供水,总井250 口,开井172 口,日注水量21 878 m3。干线损耗小于1.0 的16 条,占55.2%,给11 座配水间供水,总井419 口,开井299 口,日注水量46 248 m3。干线损耗大于2.0 MPa 的3 条,占10.3%,给3 座配水间供水,总井76 口,开井53 口,日注水量5 705 m3。

2.2.2 注水支干线(配水间)压力损失分析

作业区在用注水支干线(配水间)131 条(座),合计支干线长度47.28 km,平均末端(配水间)来水压力13.1 MPa,平均压力损失0.9 MPa。注水井总数745,开井524 口,平均日注水量73 831 m3。其中,压力损失大于2 MPa 的注水干线16 条,占12.2%,开井71 口,日注水量7 512 m3。压力损失在1.5~2 MPa 的注水干线8 条,占6.1%,开井39 口,日注水量6 751 m3。压力损失在1.0~1.5 MPa 的注水干线27 条,占20.6%,开井113 口,日注水量14 657 m3。压力损失小于1.0 MPa的注水干线80 条,占61.1%,开井301 口,日注水量44 911 m3。

压力损失大于1.0 MPa 的51 条支干线,其中日欠注水量大于20%的20 条,平均压力损失1.6 MPa,日欠注水量24.78%,开井89 口,日注水量9 897 m3。

2.2.3 配水间阀控压力损失状况分析

分析6 座注水站所对应的配水间的阀控损失情况,平均配水间阀控损失1.3 MPa,其中5 座注水站对应的配水间阀控损失比较合理,有利于调配,4#注水站阀控损失偏低,需要进一步优化。配水间阀控损失统计见表3。

表3 配水间阀控损失统计

2.2.4 单井注水管线压力损失状况分析

从单井注水管线压力损失统计情况看,压力损失大于2 MPa 的单井管线有34 条,占6.5%,平均压力损失2.9 MPa,日注水量5 419 m3。压力损失在1.5~2 MPa 的单井管线有30 条,占5.7%,平均压力损失1.7 MPa,日注水量5 139 m3。压力损失在1.0~1.5 MPa 的单井注水管线62 条,占11.8%,平均压力损失1.2 MPa,日注水量9 024 m3。压力损失在0.5~1.0 MPa 的单井注水管线137 条,占26.1%,平均压力损失0.7 MPa,日注水量19 595 m3。压力损失小于0.5 MPa 的单井注水管线261 条,占49.8%,平均压力损失0.3 MPa,日注水量36 557 m3。

压力损失大于1.0 MPa 的126 条单管线,其中日欠注水量大于10%的54 条,平均压力损失1.9 MPa,日欠注水量46.9%。

2.2.5 注水井油压状况分析

从注水井油压来看,高压井仍然较多,目前油压大于12 MPa 的水井有324 口,占61.8%,日注水量48 800 m3,占注水总量的66.1%,其中油压大于13 MPa 的水井有152 口,占19%,日注水量20 655 m3,占注水总量的30%,这说明注水井注入压力呈现上升趋势。

通过以上分析可以看出,一方面采油厂注水系统存在着注水需求压力相对供水压力不足的问题,使部分注水井欠注,有效注水量难以增加;另一方面,存在着注水泵额定扬程相对注水压力较低的问题,使注水泵泵效降低,耗电量增加。

3 优化改进措施

3.1 优化原则

以满足作业区注水需求,有效降低能耗为原则。根据注水地面节点状况,通过确定合理注水干压,优化泵型组合与开泵台数,降低泵干压差,减少沿程压力损失,保留适当的阀控损失,使注水系统效率最优化。首先以注水站为核心,根据区域内的注水井油压分布情况,在保证80%的注水井能够正常注水的情况下,确定合理的注水干压;其次,根据各注水站的泵型和泵况,确定开泵台数和型号,使供水量与需求量基本相匹配,注水泵在合理区内运行;再次,控制泵干压差,对站内没有完全开启的阀门进行严格的考核,使站内工艺流程造成的压力损失降到最低;最后采取管线除垢或更换管线,增加管线过流面积,减少沿程压力损失。

3.2 优化具体措施

3.2.1 开发优化运行软件

通过开发应用注水系统地面工程分析优化运行软件,实现注水系统地面工程分析优化运行软件与现有工程开发数据库挂接,实现资源共享,动态管理,通过计算分析,确定注水干压、开泵台数和型号匹配,使注水开发生产运行科学、规范、合理。

3.2.2 优化注水站机泵组合

各注水站泵型相对单一,供水量与注水量不能实现动态匹配,时常因少量增加注水,需要增开1台注水泵,导致泵效降低,单耗增加,电量上升。通过优选开泵组合,调节注水量,稳定注水干压。在1#、3#、6#注水站通过泵型优化减少开泵台数3 台,开泵功率同比降低2 800 kW,可实现日节电3×104kWh。注水泵优化措施见表4。

表4 注水泵优化运行措施

3.2.3 实施注水管网综合治理

措施一:实施注水干线滚动更换。2020 年,回收利用φ245 mm 管线2 km,滚动更换压力损失大于2 MPa 的注水干线3 条。实施效果:干压损失降低1.0 MPa,区域减少欠注井30 口,日增注水量1 300 m3。

措施二:实施除垢措施以及更换部分注水支干线。对压力损失大于1.0 MPa、日欠注量大于15%的20 条配水间支干线进行除垢或更换作业。实施效果:配水间来水压力增加0.6 MPa,减少欠注井20 口,日增注水量2 000 m3。

措施三:对欠注水量较多的单井管线进行除垢或更换。对单井管线压力损失大于1.0 MPa、日欠注量大于10%的54 条单井管线进行除垢或更换作业。实施效果:减少欠注井40 口,日增注水量1 800 m3。

措施四:强化注水井洗井、管线冲洗作业。做好罐车洗井的组织协调,完善管理制度,将洗井效果和工作量考核相结合,提升罐车洗井效率和洗井质量。实施效果:注水井洗井和管线冲洗有机结合,减少单井管线压力损失0.5 MPa。

4 节能效果分析

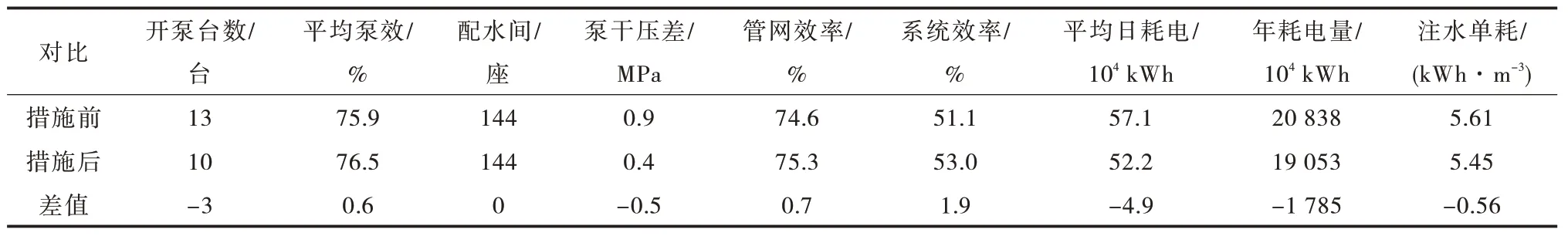

通过加强注水系统节点管理,实施上述各项优化措施,经测试作业区注水系统效率得到明显提升,泵干压差和注水单耗明显降低,注水泵效率、注水管网效率和注水系统效率得到提升,优化措施前后对比见表5。

表5 采油厂注水系统优化措施前后对比

从表5 中可以看出,实施加强注水系统节点管理后,注水泵开泵台数减少了3 台,平均泵效提升了0.6%,泵干压差降低了0.5%,管网效率提升了0.7%,注水系统提升了1.9%,平均日耗电量减少了4.9 万千瓦时,注水系统年耗电量减少了1 785×104kWh,注水单耗下降了0.56 kWh/m3,节能降耗效果明显。

5 结论

1)实践证明,通过开展注水系统节点分析,加强节点优化管理,采取优化注水泵开泵组合、注水管网综合治理、冲洗管线等各节点优化管理措施,注水系统各节点值能够得到进一步改善,有利于提升注水系统效率、提升注水泵效和管网效率,降低泵干压差和注水单耗,实现注水系统的节能降耗。

2)因注水泵出水量与单井注水量存在一定的误差,可以利用水力仿真模拟软件对注水泵的优化过程进行模拟计算,通过仿真模型计算的结果,调节各系统的运行参数,进而提高注水节能效果。

3)应加大新能源的替代研究,利用风能、光能转换的绿电替代现有的工业用电,也可以大幅度降低注水系统的电能消耗。