某油气终端处理厂能量系统分析与优化

张艳华

(中海石油(中国)有限公司湛江分公司)

海上平台设施地理环境特殊复杂、远离陆地,且各生产作业设施相对独立,因此海上开采的油气在平台设施初步处理后,直接输送至陆地终端处理厂进行进一步处理。终端处理厂比传统的炼油化工装置能耗低很多,因此在设计时不太关注能量系统分析优化问题,导致终端处理厂在用能方面存在部分不合理的情况[1-2]。在“碳中和”大背景下,利用能量系统分析优化技术对终端处理厂进行节能潜力的挖掘是十分必要的[3-5]。

1 终端处理厂工艺简介

某油气终端处理厂主要分为油处理系统及气处理系统。油处理系统主要工艺流程为:海管来油依次进入三相分离器、电脱水器进行油气水三相分离后,油进入原油缓冲罐,缓冲罐底部出来的原油分两路分别进入负压塔及原油稳定塔。进入负压塔的原油闪蒸负压操作后,顶部闪蒸出轻烃后经负压压缩机送至稳定气空冷器及冷凝器;另一路原油经过提升泵提升压力后进入板式换热器与稳定塔塔底进行原油换热,油温提升后进入原油加热炉,进一步提升温度后进入原油稳定塔,在原油稳定塔内进行轻组分的脱除。塔顶轻组分与负压塔轻组分汇合后冷凝进入回流罐,回流罐中气相组分脱硫后进入气处理系统,液相轻烃分为两路,一路作为稳定塔回流,另一路作为轻烃回收系统的原料。塔底稳定原油经与进料换热并进一步水冷后进原油储罐。

气处理系统主要工艺流程为:来自原油处理系统的伴生气经干式脱硫装置脱硫后和海管输送的低压气经压缩单元压力升至2.0 MPa 后与高压海管来气汇合进一步脱硫,之后经脱水和过滤处理,经一级换热器换热、丙烷蒸发器冷却后进入一级低温分离器,分离后气进入二级换热器进一步冷却后进入二级低温分离器,分离后气进入膨胀压缩机膨胀端,压力降为0.4 MPa,之后经一级二级换热器换热后经膨胀机增压端压力升至0.50 MPa 送至配气站。一级二级低温分离器分离的液体进入脱乙烷塔,塔顶气经一级换热器换热后温度升至20℃作为发电燃料。脱乙烷塔塔底液体与来自原油系统的凝析液进入脱丁烷分馏塔,塔顶产品液化气进入液化气球罐,塔底产品为稳定轻油,进入轻油储罐。

2 用能分析

该终端处理厂用能过程涉及设备众多,但工艺系统需求的能量只有热力和电力。热力主要用于天然气脱水过程的分子筛再生、原油稳定塔之前的原油加热、脱乙烷塔及脱丁烷塔的塔底再沸器,电力用于终端的所有用电设备。

热力及电力均为终端自产,对于热力,分子筛再生过程所需热量由再生气加热炉直接加热再生气供应,原油稳定所需热量由两台原油加热炉直接加热原油供应,脱乙烷塔及脱丁烷塔所需热量由两台热介质炉加热导热油、导热油间接供应[6-7]。对于电力,由6 台燃气轮机发电动机及1 套余热发电设施供应。热力供应系统及电力供应系统燃料均为终端自产天然气,全年燃气消耗情况见表1。

表1 全年燃气消耗情况

降低终端能耗的方式为提升供能设备效率及降低工艺系统用能需求。由表1 可以看出,终端电力供应系统燃气消耗占燃气总消耗的81.58%。经分析,对于电力供应系统,终端燃气轮机已进行了余热回收,六台燃气轮机发电动机负荷均在50%以上,负荷分配较合理;对于工艺系统用电设备,终端已逐步淘汰了落后电动机,对于参数波动较大的设备采取了变频等措施,且定期对设备做能效监测。因此,虽然电力系统能量消耗占比较大,但节能空间较小。

对于热力供应系统,终端5 台加热炉排烟温度指标均满足《油田生产系统节能监测规范》(GB/T3 1453—2015)限定值要求,但有2 台加热炉烟气中氧含量在10%左右,经计算过剩空气系数未达到标准限定值要求,终端可以提升操作水平将2台加热炉烟气中氧含量控制在2%~4%,进一步提升加热炉效率,降低能量的损失。对于工艺系统用热,强化工艺系统热量回收是降低工艺系统热量需求的关键,经分析,终端主要有三股余热物流[8],终端工艺系统余热统计见表2。

表2 终端工艺系统余热统计

物流1、2 均为油处理系统物流,1 物流为原油稳定塔(T-A13A)塔底物流经热量回收后的原油产品,2 物流为原油稳定塔塔顶的轻烃及气相。原油稳定塔热量由原油加热炉供给,通过以上物流热量回收可降低加热炉热量供应量。物流3 为气处理系统天然气脱水单元物流,该终端为分子筛脱水工艺,分子筛再生时,热再生气进入分子筛进行分子筛再生,高温气体带出水份直接进水冷器进行冷却。再生气热量由再生气加热炉供给,通过强化物流3 热量回收可降低加热炉热量供应量。经以上分析,终端主要节能方向为强化工艺系统余热回收降低工艺系统热量需求,以降低各加热炉负荷。

3 优化措施

3.1 原油换热流程优化

强化物流1、2 热量回收可降低原油加热炉负荷。物流2 虽然温位较高,但热负荷低,且热负荷主要是相变负荷,相变温度较物流1 温度更低,且相变换热器投资更高,因此,经综合分析对物流1热量进行回收。

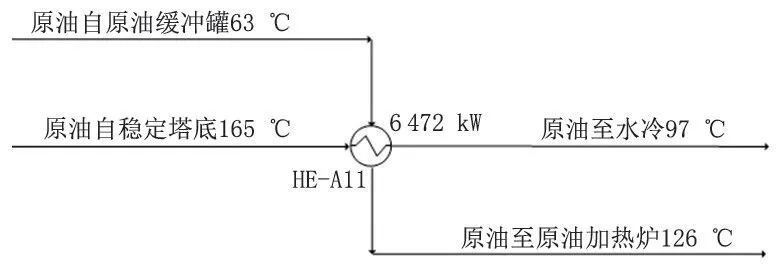

原油换热工艺流程为:来自原油缓冲罐(V-A09A/B)温度约为63 ℃的原油分为两路,一路进入原油负压塔,另一路进入板式换热器HE-A11与从原油稳定塔塔底出来的稳后原油换热至126 ℃,之后进入原油加热炉加热至165 ℃进入原油稳定塔进行轻组分的分离,原油稳定塔底165 ℃的稳定原油进入板式换热器HE-A11 回收热量后温度降至97 ℃进水冷器。原油换热工艺流程见图1。

图1 原油换热工艺流程

为强化原油产品(物流1)的热量回收,可新增1 台换热器E-N01 与板式换热器HE-A11 串联,63 ℃的原油先在E-N01 与温度降低后的稳定原油换热至99 ℃,再与从原油稳定塔塔底出来的高温稳后原油在HE-A11 中换热至138 ℃进入原油加热炉[9]。改进后原油换热工艺流程见图2。

图2 改进后原油换热工艺流程

HE-A11 改进前热负荷6 472 kW,改进后下降为4 331 kW,新增换热情热负荷为3 643 kW。该方案需新增换热器4 台,4 台换热器串联运行,改进后回收原油热量1 502 kW,可节约原油加热炉燃气消耗131.0×104m3/a,节能量为1 781 tce。

3.2 分子筛脱水流程优化

分子筛脱水工艺流程为:原料气经过洗气罐分离出少部分液体后,进入分子筛干燥器之一进行脱水,经过分子筛脱水后的原料气进入粉尘过滤器FT-B33,之后进入下一处理单元。一个分子筛脱水时另一个分子筛再生,40 ℃的再生气经再生气加热炉HE-B36 加热至280 ℃,自下而上进入另一分子筛干燥器对分子筛进行再生,再生时间约为9 h。出分子筛干燥器的再生气热量未回收,直接经冷却器HE-B34 冷却后进入下一单元。分子筛干燥器热吹时间约为5 h,再生热吹过程完成后,再生气将不经过再生气加热炉HE-B36 而直接进入干燥塔进行冷吹,冷吹时间为约为4 h,分子筛脱水工艺流程见图3。

图3 分子筛脱水工艺流程

为强化热量回收,新增1 台换热器E-N02,热吹后的再生气温度约260 ℃,和进入再生气加热炉HE-B36 之前的再生气进行换热温度降至100 ℃,然后进入再生气冷却器HE-B34;增设冷吹过程旁路管线,冷吹过程再生气走旁路不再经过换热器E-N02。干燥的再生气经换热温度升至214 ℃之后再进再生气加热炉继续升温,改进后分子筛脱水工艺流程见图4[10]。

图4 改进后分子筛脱水工艺流程

改进后回收热吹再生气热量324 kW,可降低再生气加热炉燃气消耗19.7×104m3/a,方案节能量为206 tce。

3.3 优化效果

经过优化并改进后,可产生较明显的节能效果见表3。

表3 节能效果

4 结论

该油气终端处理厂工艺系统及用能简单,电力及热力均为自产。电力供应系统消耗能源较高,但终端电力供应系统及用电设备采取了较多的节能措施,优化空间较小。热力供应系统存在操作优化的空间,同时经系统分析,工艺系统余热存在回收的空间,可通过余热回收降低工艺系统热量需求。针对余热物流进行了余热回收方案设计,方案实施后,降低原油加热炉、再生气加热炉燃料气消耗150.7×104m3/a,实现终端燃料气总消耗降低3%的良好效果,节能效果明显。