喇嘛甸油田地面系统变频装置优化可行性研究应用分析

于艳晖

(大庆油田有限责任公司第六采油厂)

1 现状

1.1 变频装置使用现状

通过对作业区调查,某厂站库内变频装置共1 549 台。不在用268 台(其中不同程度损坏63 台,控制面板损坏8 台,变频器损坏22 台,风扇损坏21台,继电器损坏6 台,无外壳或外壳损坏4 台,控制线路不明情况损坏9 台)。对损坏部位和损坏情况分析研究重新组装,实现了新增可用变频装置26 台。

调查第一、第六作业区变频装置共计32 台、调查第二作业区变频装置15 台、第三、第五作业区大站变频装置共计38 台、第四作业区变频装置38 台、第七作业区在用变频装置共计1 426 台,其中110~75 kW 82 台、55 kW 以下1 344 台、备用变频器262 台。

1.2 变频装置的结构以及原理

变频装置一般由变频柜、变频器、隔离开关、交流接触器、中间继电器、电压表、电流表、按钮等组成。电路及其元器件工作原理,一次电路也称为主电路,它是从电源到负载输送电能时电流所经过的电路,即一次电路是直接与交流电网电源连接的电路。由一次设备相互连接,构成发电、输电、配电或进行其他控制的电气回路,称为一次回路或一次接线系统。一次电路一般工作于高电压、大电流工作状态,一般一次电路的电源都是220 V 及以上交流电。其主要作用是对被控制对象的电源进行控制,从而实现对被控制对象的控制。二次电路及其元器件工作原理,二次电路又称为控制电路或辅助电路,它是对主电路进行控制、保护、监视、测量的电路。二次电路中的各种设备称为二次设备,它们包括各种控制开关(如按钮等)、继电器、接触器的线圈和辅助触点、信号灯、测量仪表、PLC等。由二次设备互相连接,构成对一次设备进行监测、控制、调节和保护的电气回路称为二次回路或二次接线,包括控制系统、信号系统、监测系统、继电保护和自动化系统等[1-3]。

二次电路的电源是380 V、220 V、36 V 等交流电或直流电。380 V、220 V 电源可以在一次电源中取得,还可以用整流器和干电池取得直流电源。

2 闲置变频装置利旧研究

目前,某厂存在一批闲置变频装置。在这一些站库中还有很多输油泵、污水泵没有加装变频装置,其余一些变频装置由于油田产能变化,部分机泵调整,变频装置与电动机不匹配,出现“小马拉大车”现象,导致变频装置高负荷运行,增加电能损耗,减少了电气设备的使用寿命。根据现场实际机泵大小调配现有完好变频装置,合理的加装更换变频以达到利旧、节能、增效的目的。

2.1 变频装置利旧标准分析

在实际的变频装置利旧应用中,变频装置的选取和改造也至关重要,对于实际设备发挥节能作用有着重要影响。对此,为了更好的提高各类泵机组的节能效果,根据实际情况选用更好的利旧变频器使用方案也很关键。设计人员应该充分考虑到泵站的场地环境,对于占地面积较小的输油泵站,可以将组合串联的变频调速器加以应用,强化输油泵机组的节能效果。与此同时,针对项目投资较少而且资金回收期短的项目,相关管理人员可以选择串级调速设备,此类设备的资金投入相对较小,有利于实现能源的高效利用,对于电能的消耗也能得到很好地控制[4-5]。

2.2 变频装置更换的过程

通过对变频装置的统计。更换运行状况不好(风扇损坏,控制面板损坏,超低频运行,彻底损坏)的变频装置根据实际情况,改修为换。同时,针对变频器的常见故障更换下来的开展修理工作,提高生产效率,降低维修成本[6-8]。

以下为更换试验过程中形成的标准更换流程:配电室找到故障变频器对应配电抽屉柜,并断电;现场变频柜进行验电,确定变频柜已断电;拆除变频器6 根主线,拆除控制线,并包好绝缘,拆除变频器四角固定螺丝;更换利旧变频器,用螺丝固定好变频器,恢复控制线,恢复主线;送电,根据电动机型号调整变频参数,点动确定电动机正反转;启动变频装置,恢复正常工作。

2.3 变频装置运行标准分析

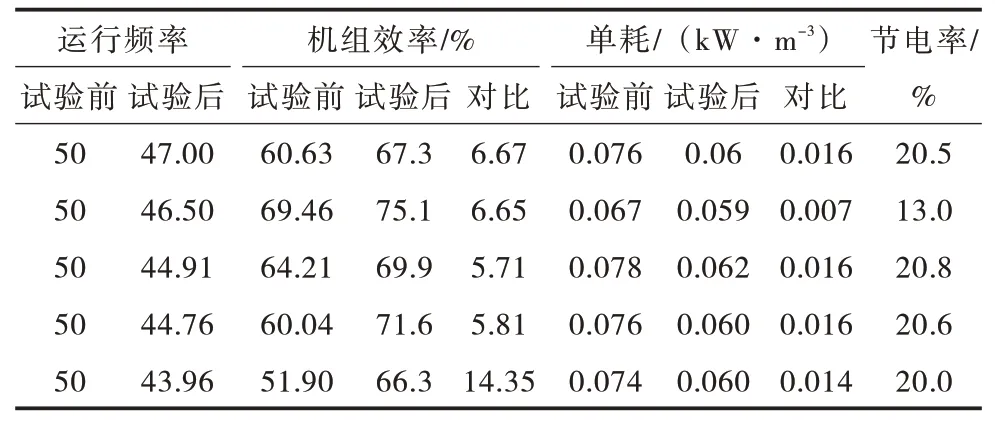

目前,油田在用变频装置的工作方式两种工作模式。第一种为开环控制,即人工控制变频器的频率,岗位员工根据现场工作要求实时对变频器频率调整,而相对变频器所带动的设备而言,是依靠变频器本身的检测模块对设备进行过电流、过电压保护,这种控制方式多用于抽油机、螺杆泵井等单机设备。第二种为闭环控制,配置、注聚、转油放水、联合站等多采用此种控制方式,这种控制方式主要特点是保护多,将设备的各种保护装置的信号(即一次表)接入变频器,如:压力、温度、流量、液位信号等,根据现场的工况控制要求,使变频器始终在允许的范围内自动调节频率,优点是自动调节精准高、设备运行稳定性好。缺点是当一次表出现故障后,会导致变频器停机,对维修人员的专业水平有一定要求,需要在此类控制装置上再加装一套手动运行控制电路,以便于手/自动切换变频器的运行。根据变频装置在不同的应用场所,控制要求,其内部参数设置要有相应的技术参数[9-10]。电量对比试验根据闭环控制方式进行加装变频装置试验,试验数据见表1。

表1 试验数据

2.4 变频装置利旧标准总结

目前,根据现场更换实际情况,做出以下总结:

1)变频的控制面板以及控制电路板可以独立更换,更换过程简单,不需要整体更换设备。

2)风扇损坏导致变频器过热保护的故障是导致变频装置偷停,但是更换风扇需要将变频器全面拆解更换难度大,不如直接更换一台闲置的变频器,使生产可以连续运行。

3)在40 Hz 以上运行的变频器可以用更高一级的变频器,例如7.5 kW 的变频器可以用11 kW 的代替。

4)还有一部分故障变频器,可以开展修理工作,根据几年来的变频器故障分析,变频器硬件故障多集中在冷却风扇、升压电容、启动保险电阻等,这些元器件的采购价格非常便宜,还有一部分故障是由变频器控制柜内其它控制元器件损坏所引起的,因电气元件常年处于运行状态,它具有使用寿命,这种情况下引起的变频器不启动故障占有一定比例。

3 闲置变频装置运行优化研究

3.1 变频装置运行参数分析及调节现场试验

运行参数包括启动时间、制动时间、启动频率、启动转矩、变频器载波频率、变频器运行频率。变频器运行频率的设定,需要看现场时候有自动控制装置。如果有,要进行PID 调节设置。而具体的设置则需要用试验进行分析验证。

启动时间、制动时间、启动频率、启动转矩、变频器载波频率,要根据现场实际情况设定,以减少对电动机的损坏,有效降低电动机运行的温度,增加利旧变频器的使用年限。

3.1.1 试验目的及思路

为了让利旧变频器可以尽可能在最佳效果运行,对安装后变频运行区间优化试验转油站做了小型试验,根据试验取得了一定的成果。通过170 转油放水站的了解,170 站内温度高,需要对变频器散热进行特殊设计,选用更大的变频柜与风扇,通过对控制回路的改造,与170 站的流量计进行连接,使其可以进行自动调节。为了降低污水泵耗电量,全自动变频运行改为手动定频运行,但手动定频运行员工劳动强度增加,为了找到在平稳生产期间污水泵合理的全自动运行频率区间,开展污水泵变频运行区间优化试验。

3.1.2 试验方案

第一阶段全自动原始频率范围运行状态阶段,2021 年5 月17 日下午2 点至5 月18 日下午2 点。污水泵变频全自动运行,运行频率范围5~50 Hz,频率变化幅度45 Hz,站内值班人员记录全天污水总量、污水泵总耗电量。第二阶段手动定频运行阶段,2021 年5 月18 日下午2 点至5 月19 日下午2点。污水泵手动定频运行,根据来液变化情况,小队自行设定手动运行频率。站内值班人员记录每一次调整频率的时间、频率、污水泵瞬时流量、全天污水总量、污水泵总耗电量。从第三阶段开始到第四、五阶段全自动运行频率变化幅度为25 Hz 阶段,变频器运行平稳。

3.1.3 试验效果分析

试验期间注意观察上游3 000 m3污水沉降罐液位变化,下游污水站一次沉降罐和二次沉降罐液位变化,保证液位平稳。PLC 变频控制的参数设定如果整定比例的系数控制过小,就会使系统的输出量变化相对平缓,调节时间会大大延长。如果比例的系数控制过大,就会使系统在短时间内输出量达到峰值,从而超过调节能够承受的上限,让超调量提高,造成超过范围的动态变化,甚至会导致整个闭环系统出现难以控制的情况。具体操作应该由将比例系数调整到原比例系数的50%~80%,再由积分得出一个较大的时间数值设定,观察响应曲线的变化幅度。接着降低积分时间,提高积分效果,同时对比例系数做出调整。经过不断的调整后,得到一个与实际情况相符的响应效果,从而判断出比例参数及其积分参数,并将其进行记录。设定积分参数时,应该按照公式:

式中:KP为比例系数;TI为积分时间;TD为微分时间。将TD设定为0,逐步提高微分时间,并根据微分时间的变化,对于比例系数KP与积分之间TI做出相应的改变,直到得出一个较为符合实际情况的调节效果以及较为合理的PID 调节参数。为了能够让系统动态可以得到更好的相应,需要对比例环节、积分环节以及微分环节全部投入进行测试使用。利用数次参数设定对比,可知当设定P为10,I为0.15,D为0.01 时,根据公式(1)可以得到一个相对来说较为合理的控制,稳定后可以保持在每周期60 s 之内。

3.1.4 运用实例

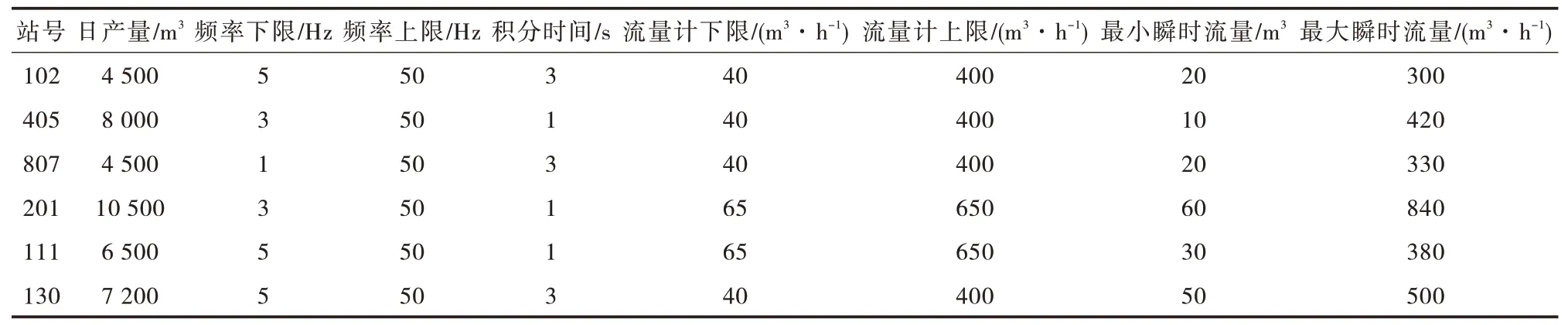

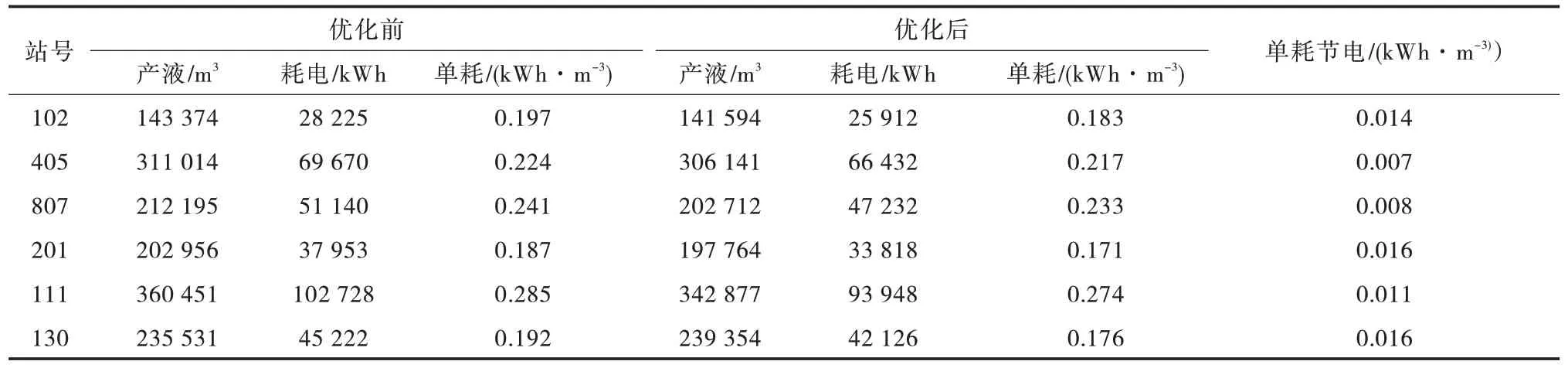

6 座转油站外输油泵变频参数及流量调查统计见表2,变频高频与低频运行切换跳换频繁,超出流量计范围问题,符合上述调参条件。变频参数优化情况见表3,优化前后节电效果对比见表4。

表2 6 座转油站外输油泵变频参数及流量调查统计

表3 变频参数优化情况

表4 优化前后节电效果对比

节电效果对比出作业区的变频装置频率运行区间调整试验说明了合理的调节变频装置参数是可以达到节电目的。结合当前各采油作业区的变频器数量以及使用情况,如果进行全面调节的话,节电量是非常可观的。

3.2 预期效果

经济效益:利旧安装小变频器安装费0.3 万元,新建55 kW 变频器一拖一2.5 万元、一拖二3 万元,110 kW 一拖一4.5 万元、一拖二5.0 万元,对比之后每台最多节省投资4.7 万元。增加一台90 kW 变频装置,瞬时300 m2/h 的外输泵上可节电0.01 kWh/m3、年耗电量节省约20%。

4 结论

建立全厂数据库调查表,能够根据运行年限及运行状态,快速查询到现场应用情况,并能及时解决问题。通过试验证明形成PID 调节新理论,运用该理论调节过的变频装置可单耗节电0.007~0.020 kWh/m3。降低了电动机的温度,还提高了流量计的精确度。合理调配后可以减少新建变频柜,利旧原有变频及完好元器件,提高闲置设备使用率20%以上,保证设备完好率100%。小功率变频装置的更换试验,在试验站后续运行平稳。同时形成了工艺标准和安装指导书。更换利旧变频装置可以缓解变频器维修的压力。同时因为指导书的形成,节约更换时间。合理调配后可以减少新建变频装置,利旧变频装置每台可降低成本88%,同时解决了变频装置损坏而影响第七作业区注入时率的问题。