折线先张法拉板式弯起器的受力特点及影响参数

胡峰强,冯传腾,陈凰琴

(1.南昌大学工程建设学院,江西 南昌 330031;2.南昌铁路勘测设计院有限责任公司,江西 南昌 330026)

预应力技术按照浇筑混凝土构件和张拉预应力钢筋的先后顺序不同,可分为先张法[1-2]和后张法[3-4]。与后张法相比,先张法虽然需要配备大型张拉台座,但却省去了预留管道、穿束、灌浆、封锚等工序,克服了后张法预应力混凝土梁孔道压浆不实的缺点,使预应力筋与混凝土能更好、更有效黏结,从而避免了灌浆不密实而导致的钢绞线锈蚀的质量通病,提高了桥梁的抗裂性和耐久性[5]。为了充分发挥两种张拉工艺的优点,扬长避短,工程师们研发出一种新的预应力筋张拉技术——折线先张法[6-10]。折线先张法的特点是预先在张拉台座上安置弯起器[11-12],通过弯起器将梁底的部分钢绞线向上弯折改变方向形成折线形,预应力筋张拉后在台座端部锚固,之后浇筑混凝土,待其达到规定强度后释放钢绞线,松开弯起器下部与台座的连接(弯起器上部需留在混凝土梁内,但下部可重复使用),即形成折线先张法预应力混凝土构件[13]。在折线配筋先张法预应力混凝土梁中,弯起器是折线配筋先张法预应力筋张拉和放张施工以及有效预应力得以实现的一个关键构件,对曲线预应力筋有起弯、导向、定位、成形等作用[11]。黄文雄等[11]应用有限元分析软件建立了考虑弯起器作用的折线配筋先张梁非线性有限元分析模型,分析了考虑弯起器作用时先张梁折点部位局部应力分布状态,与不考虑弯起器影响的应力分布状态进行对比后认为:弯起器在一定程度上对先张梁预应力筋折点部位局部应力分布状态和局部最大应力都有改善作用。王新宇[14]结合淮河桥工程采用的拉板式弯起器,对钢绞线弯折抗拉强度及摩擦损失进行了试验研究,结果表明:弯折受拉钢绞线的断裂点几乎都在弯折点附近,较之于直线形受拉钢绞线,有弯折角度钢绞线的极限抗拉强度全部有所降低,且极限抗拉强度降低程度与弯折角度成正比;钢绞线穿过弯起器所产生的摩擦损失与钢绞线的弯起角度和其张拉控制应力的大小有关。封博文[15]进行了BULB-T梁预制过程中的预应力摩擦损失试验,并实测了放张后BULB-T梁反拱及端部主应力,对适用于拉板式弯起器弯折钢束时预应力摩擦损失的计算方法进行了验证,提出了合理的预应力放张顺序。以上这些研究主要集中在拉板式弯起器作用、摩擦损失等方面,对于钢绞线与弯起器导向板导向孔挤压接触面积却无相关研究或参考数据,针对这个问题,为了研究折线先张法施工中拉板式弯起器的受力特点以及弯起器导向孔与钢绞线接触范围变化对弯起器的受力影响。笔者通过分析折线张拉时钢绞线在弯起器处的受力状况,根据合力等效原则推导了弯起器导向孔受不同接触范围外荷载时外荷载与均布荷载换算公式,从而对弯起器导向孔施加不同情况的荷载,并采用大型通用有限元软件对接触范围进行参数化分析与研究。

1 工程背景

某桥上部结构采用35 m跨先张法先简支后连续的折线配筋预应力混凝土连续T梁,其中采用了拉板式弯起器,如图1所示,它由焊接于拉板的导向板、下端带销孔的钢制拉板以及其两侧的加强板组成。弯起器导向板长×宽×厚为330 mm×90 mm×20 mm,导向板上设有12个Φ25 mm分丝导向孔;竖向分为6排,每排间距50 mm;水平向分为2列,每列两孔中心间距50 mm;导向板四角皆设有15 mm×15 mm的倒角。弯起器拉板长×宽×厚为510 mm×180 mm×16 mm,板正中间沿竖向开一个长×宽×厚为310 mm×20 mm×16 mm的槽口,槽边双面开5×45°坡口。为了让导向板可以纵向转动,在拉板下部设有Φ50 mm的销孔,加强板厚8 mm。张拉预应力时,钢绞线穿过导向板上的圆孔并进行张拉,用钢销插入拉板销孔将弯起器锚固在张拉台座上,张拉结束后通过固定孔将弯起器固定。

(a) 拉板式弯起器安装位置示意图

2 钢绞线在弯起器处的受力分析

2.1 预应力荷载计算

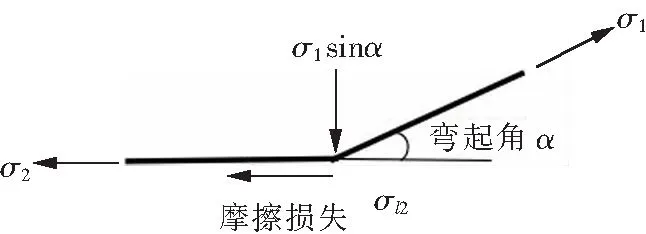

为了研究钢绞线与弯起器导向板圆孔的接触面积对弯起器受力特点的影响,根据合力等效原则对弯起器导向板施加不同情况下的荷载。折线张拉时钢绞线在弯起器处的受力状况如图2所示,图中:σ1为张拉端有效预应力,其值为1 395 MPa;σ2为锚固端有效预应力。

图2 弯起处钢绞线受力状态图

根据王新宇[14]的弯起器钢绞线摩擦损失的试验研究结论可知,折线先张预应力梁预应力损失的主要组成部分是弯起器处钢绞线的弯折摩擦损失σl2,而引起弯折摩擦损失的原因是钢绞线在弯起器处向上弯折张拉时将受到弯起器孔壁向下的挤压力F=σ1sinα×πd2/4,其中,α的取值由工程图纸计算可得。代入数据,F=32.07 kN(↓)。根据牛顿第三定律,则弯起器每个导向孔受到的力为F=32.07 kN(↑)。

2.2 接触范围及等效受力分析

由折线先张T梁弯起器设计图纸可知,钢绞线公称直径Φ为 15.2 mm,则其接触情况如图3所示。

图3 折线先张法T梁弯起器导向孔与钢绞线的接触示意图

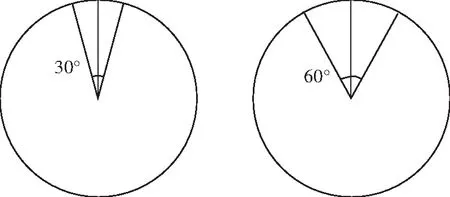

为了研究预应力钢绞线与弯起器各个导向孔不同接触范围对弯起器受力的影响,创建接触范围α=0°,30°,60°,90°,120°(如图4所示)分别进行分析计算。

θ1,θ2分别为圆孔水平直径平面与径向截面始终点的夹角。当θ1≠θ2时,将张拉时钢绞线产生的作用力以面荷载的形式作用于弯起器导向板的圆孔上。假设可以取一段单位长度的圆孔并对其进行分析(如图5所示),设弯起器导向板的厚度为圆孔的深度l=20 mm,圆孔直径D=25 mm,根据合力等效原则,可得:

图5 弯起器导向板圆孔受力分析图

(1)

式中:p为导向板圆孔所受均布力;σθ为圆孔θ角处径向截面上正应力。

当θ1=θ2,即α=0°时,将钢绞线等效为集中荷载形式作用于弯起器导向板的孔壁上。则施加在每个作用点上的力p=F/n,其中:F为钢绞线在弯起器处张拉时受到的挤压力,n为作用点的个数。

将不同接触范围的角度代入式(1),经计算所得结果整理如表1所示内容。表1中未说明的α=0°(工况1)时,施加在每个作用点上的力为6.41 kN。

表1 等效荷载计算结果

3 拉板式弯起器的有限元模拟及结果分析

3.1 有限元模型建立

为分析弯起器导向板局部应力分布与钢绞线和导向板圆孔接触范围之间的联系及变化规律,选取α=30°(工况2)、α=60°(工况3)、α=90°(工况4)、α=120°(工况5)为面荷载施加范围,以及α=0°(工况1)对弯起器导向板圆孔施加线集中荷载情况,分别建立所述各个荷载工况的有限元模型,且由于弯起器在预应力张拉阶段受力最大,故针对弯起器在该阶段受力情况进行有限元分析。弯起器材料为Q345钢材,模型选用solid45单元模拟钢材,赋予其弹性模量E=2.06×105MPa、泊松比μ=0.3、质量密度ρ=7.85×103kg·m-3等材料属性。总体坐标系以弯起器的导向板底边一角点为坐标原点,导向板厚、长、宽方向为X,Y,Z轴,创建弯起器导向板、拉板和两块加强板模型。钢绞线所施加的荷载以外荷载的形式作用于弯起器上,并在拉板下部的圆销孔上施加自由度约束。创建的拉板式弯起器有限元模型如图6所示。

图6 拉板式弯起器有限元模型

3.2 有限元结果分析

3.2.1 接触范围为30°有限元结果分析

当θ1≠θ2时,接触范围为30°(工况2)的p=247.84 N·mm-2为面荷载最大的情况,对该情况进行分析。图7给出了该情况下弯起器Mises等效应力图。可知:

图7 Mises等效应力图

(1)弯起器拉板与导向板主要受到拉应力作用,在弯起器导向板底部与拉板槽口的交接处出现最大拉应力(290 MPa),小于20 mm厚Q345钢板的极限抗拉强度(295 MPa),且影响区域较小。

(2)拉板上应力较大区域主要集中在拉板槽口底部与两个固定孔之间的三角形范围,应力分布以导向板底部与拉板槽口的交接处为中心向四周扩散,呈递减趋势,逐步扩散至拉板四端角。

(3)导向板上最大拉应力(288 MPa)出现在其底部与拉板槽口的交接焊缝处,以此处为中心向四周呈减小趋势扩散;导向板上较大拉应力还分布在最底部导向孔荷载施加区域内侧,且6排导向孔所受应力较大的区域均出现在荷载施加区域内侧及圆孔内该区域的对侧,同时从底层至顶层呈递减趋势。这是因为导向板所受合力从顶部至底部逐渐增大,故而最大拉应力出现在导向板底部与拉板槽口的交接焊缝处,且导向孔所受应力从底层至顶层呈递减趋势。

3.2.2 不同接触范围计算结果分析与比较

由不同α对应的Mises应力图可得,当在弯起器导向板上施加不同范围面荷载时其应力分布同α=30°基本一致。为了得到弯起器导向板竖向应力数值变化情况,取一条导向板与拉板交接处(导向板竖向对称中心)自底部(Y=0)至顶部(Y=0.33 m)竖向路径线。为直观表达变化趋势,将弯起器导向板上特征点应力σ及其分布随所施加的不同范围荷载变化趋势绘成应力沿Y坐标变化图,如图8所示。

Y/mm

可知:受一确切接触范围荷载时,导向板与拉板交接处自底部至顶部,应力变化虽有波动但整体呈逐渐减小趋势,由于在拉板顶端与导向板交接处截面发生突变故而有较明显折点;当α=0°,即对导向板圆孔节点施加集中荷载时,有较为明显的折点;随着α(接触范围)的不断变化,弯起器导向板竖向对称中心上特征点应力大小及其分布规律大致相同,无明显变化,这是因为导向孔开孔尺寸相对于整个导向板而言较小且合理,其分布位置均匀且合理,没有出现由于圆孔间距过小而导致的挤压或冲压破坏。

4 结论

本文研究了折线先张法施工中拉板式弯起器的受力特点以及弯起器导向孔与钢绞线接触范围变化对弯起器的受力影响,得出:

(1)根据合力等效原则,推导了弯起器导向孔受不同接触范围的外荷载时外荷载与均布荷载换算公式,揭示了弯起器导向孔所受外力与均布力之间的换算关系。

(2)拉板式弯起器工作时的最大拉应力出现在导向板底部与拉板槽口的交接处,当钢绞线与导向孔接触范围为30°时,该最大拉应力为290 MPa,且导向孔内壁附近局部出现较大拉应力,此两处易出现应力集中的现象,应注意交接处焊缝质量以及导向板圆孔加工精度。

(3)随着钢绞线与弯起器导向孔接触范围的不断变化,弯起器导向板上应力分布规律大致相同,仅在导向孔内壁局部区域会有较明显差异。