控制棒驱动机构缓冲轴运动特性研究

刘一泽,唐向东,杨 博,侯丽强,张丰收,杜 枢

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都 610213)

核电厂反应堆启停、功率调节普遍采用磁力提升型控制棒驱动机构(简称驱动机构),其工作原理是,通过对线圈组件的3组电磁线圈按照给定的时序通电和断电,带动钩爪组件对应的磁极和衔铁机械运动,实现步进功能,驱动机构动作的正常完成主要依靠钩爪组件相关运动部件在设定的时间内完成预期的动作。秦山二期核电工程驱动机构实现国产化以来,钩爪组件缓冲轴下插运动时间一直存在较大波动,科研项目中甚至出现过钩爪组件动作点的干涉,通常情况下钩爪组件动作点的干涉可通过时序来调整,但时序调整的裕量很小且调整过程繁琐,在缓冲轴运动完成时间波动较大时,时序调整的方法不再适用,通过钩爪组件机械结构参数的调整来实现缓冲轴运动时间的控制是解决问题最直接、有效的办法,因此开展缓冲轴运动特性的研究,找到相关结构参数与运动时间的关系并给出现有结构的改进建议具有重大的工程应用价值。本文通过对华龙一号采用的ML-B型驱动机构展开研究,对该型机构的钩爪组件缓冲轴下插运动状态进行分析,并建立了缓冲轴依靠弹簧力和重力下插运动的数值计算模型。

1 缓冲轴运动状态分析

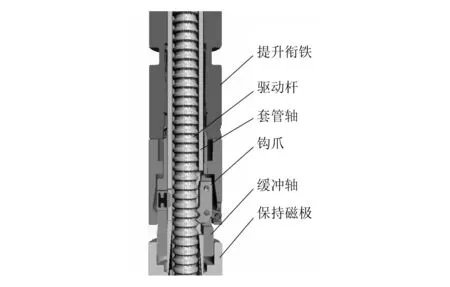

驱动机构的步进运动是通过棒控系统对驱动机构耐压壳外线圈组件的3组电磁线圈按照给定的时序进行通电、断电,带动耐压壳内对应的磁极和衔铁步进运动实现的,步进运动相关部件结构如图1所示。

图1 步进运动相关部件结构简图

驱动机构的步进运动包括提升运动和下插运动,在提升运动和下插运动过程中均存在缓冲轴下插运动。

1)提升运动阶段。在提升运动过程中,保持钩爪与驱动杆啮合后,提升线圈断电,提升衔铁及缓冲轴在弹簧力和重力作用下做一个空载向下的挤水运动。

2)下插运动阶段。在下插运动过程中,移动钩爪与驱动杆啮合后,提升线圈断电,提升衔铁、缓冲轴及驱动杆在弹簧力和重力作用下做一个负载向下的挤水运动。

无论驱动机构提升还是下插,缓冲轴均做一个在弹簧力和重力(包括空载和负载)作用下的挤水运动,考虑驱动机构冷热态运行环境条件的巨大差异,驱动机构的缓冲轴在实际运行中存在下列4种不同的运动状态:冷态空载、冷态负载、热态空载、热态负载。本文将对缓冲轴这4种状态的下插挤水运动展开研究。

2 数值计算模型的建立

2.1 动力学模型

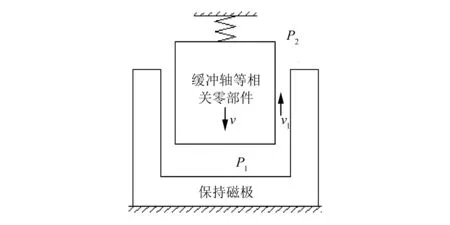

缓冲轴下落挤水运动过程中,将受到重力、弹簧力、浮力、机械阻力与流体阻力的影响,挤水运动简化模型如图2所示。

图2 挤水运动简化模型

建立缓冲轴下落的动力学方程如下[1-2]:

(1)

式中:m为缓冲轴等相关零部件质量;v为缓冲轴运动速度;t为缓冲轴运动时间;F重力为缓冲轴等相关零部件自身重力;F弹簧力为缓冲轴受到的弹簧力;F机械阻力为缓冲轴运动时受到的机械阻力;F流体阻力为缓冲轴运动时受到的流体阻力。其中重力可根据驱动机构自身质量和负载计算求得,是一个常数,驱动机构中钩爪组件(缓冲轴属于其中的一个零件)全部在水中,受到的浮力为常数,根据工程试验经验,驱动机构步进运动中,缓冲轴空载向下时驱动机构机械阻力趋近于0,缓冲轴带载下插运动时整个驱动线机械阻力最大约10 N,在此忽略机械阻力的影响,弹簧力采用如下理想弹簧力公式进行分析:

F弹簧力=kl弹簧

(2)

式中:k为弹簧刚度;l弹簧为弹簧作用长度。

因此,分析缓冲轴挤水运动的关键问题是分析流体阻力。以下针对流体阻力进行详细研究。

2.2 流体阻力的计算

流体阻力包括流体摩擦阻力与流体压差力。流体摩擦阻力是由于缓冲轴与流体存在相对运动引起的,流体压差力是由于缓冲轴纵向流体压力差作用在运动部件横截面引起的。由于流体阻力是一个随速度连续变化的函数,因此本文主要分析方法是将整个下插挤水过程分成若干步,固定步长为0.001 ms,在每一步中假设缓冲轴做匀加速运动,且缓冲轴的速度v与缓冲轴在保持磁极内的长度l为已知量,缓冲轴挤水运动模型如图4所示。

建立流体连续性方程:

(3)

式中:S为缓冲轴的横截面积;S1为流道横截面积;vl为流道流速。

缓冲轴横截面上的流体阻力:

F流体阻力=F摩擦+F压差

(4)

式中:F摩擦为流体摩擦阻力;F压差为流体压力差。

1)F摩擦的求解。

(5)

式中:Cm为缓冲轴的摩擦系数;ρ为流体密度,是流体温度、压力的函数,可以通过计算得到;Pm为缓冲轴的湿周,为结构参数;τm为缓冲轴受到的剪应力;p为缓冲轴受到的流体压力。Cm=λ/4,λ为流体阻力系数,可采用柯列勃洛克公式求得,求解方程如下:

(6)

2)F压差的求解。

F压差=(P1-P2)S

(7)

式中:P1为缓冲轴上部压力;P2为缓冲轴底部压力。

缓冲轴底部与流道出口处的压降可表示为:

P1-P2=ΔP3+ΔP4+ΔP5+ΔP6+ΔP7

(8)

式中:ΔP3为缓冲轴摩擦压降;ΔP4为保持磁极摩擦压降;ΔP5为惯性压降;ΔP6为速度压降;ΔP7为出口压降。其中ΔP6和ΔP7是由于流道横截面积变化引起的压降。

(9)

(10)

式中:τf为磁极受到的剪应力;Pf为磁极的湿周;Cf为保持磁极的摩擦系数,Cf=λ/4。

(11)

(12)

式中:vk为出口外液体流速。

(13)

式中:B为形阻系数。

2.3 关键参数的确立

对缓冲轴4种下插运动状态进行数值计算,首先确立不同运动状态的关键参数,包括空载和负载状态下负荷的不同,冷态和热态状态下弹簧刚度的不同,流体密度和黏度的不同,缓冲轴与保持磁极名义间隙的不同。其中负荷、弹簧刚度可通过简单的计算直接获得,流体的密度和黏度可查表获得。

对于缓冲轴与保持磁极名义间隙,冷态(常温)时通过零件名义设计尺寸相减取中间值,获得冷态名义间隙为0.24 mm;热态(300 ℃)时通过ANSYS软件瞬态热分析模块和结构静力学模块耦合分别计算两个零件的膨胀量,其中缓冲轴材料为0Cr19Ni9(300 ℃的平均热膨胀系数为17.70×10-6℃-1),保持磁极材料为1Cr13(300 ℃的平均热膨胀系数为1.095×10-5℃-1),将两个零件受热膨胀量相减,获得热态名义间隙为0.18 mm 。

3 计算结果与分析

本文对可能影响缓冲轴下插挤水运动时间的间隙、弹簧刚度、负载展开研究。

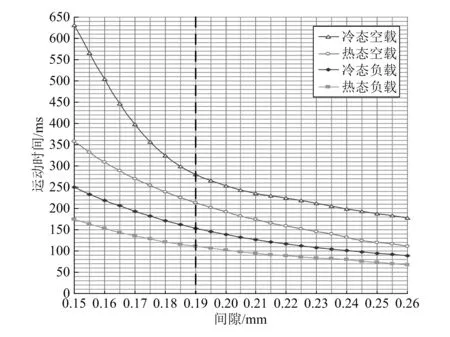

将数值计算模型[3]通过MATLAB软件编程计算,可以得到缓冲轴4种不同下插运动状态下间隙、弹簧刚度与运动时间的关系曲线以及冷热态环境条件下不同负载与运动时间的关系曲线。

间隙-运动时间关系曲线如图3所示。计算过程中考虑热态运行状态下水的密度、黏度的不同,弹簧刚度的变化,负载为122 kg(控制棒驱动线中驱动杆和控制棒组件的质量)。由图可知,在冷态或热态状态下,空载运动时间均大于负载运动时间;在间隙大于0.19 mm时,运动时间随间隙增加而较为平缓地减小,空载状态下间隙每增加0.01 mm将导致运动时间减小约10 ms;在间隙小于0.19 mm时,缓冲轴在各种状态下的挤水运动时间均有较大幅度的增加,冷态空载状态下间隙每减小0.01 mm将导致运动时间增加约90 ms,热态空载状态下间隙每减小0.01 mm将导致运动时间增加约35 ms。

图3 间隙-运动时间关系曲线

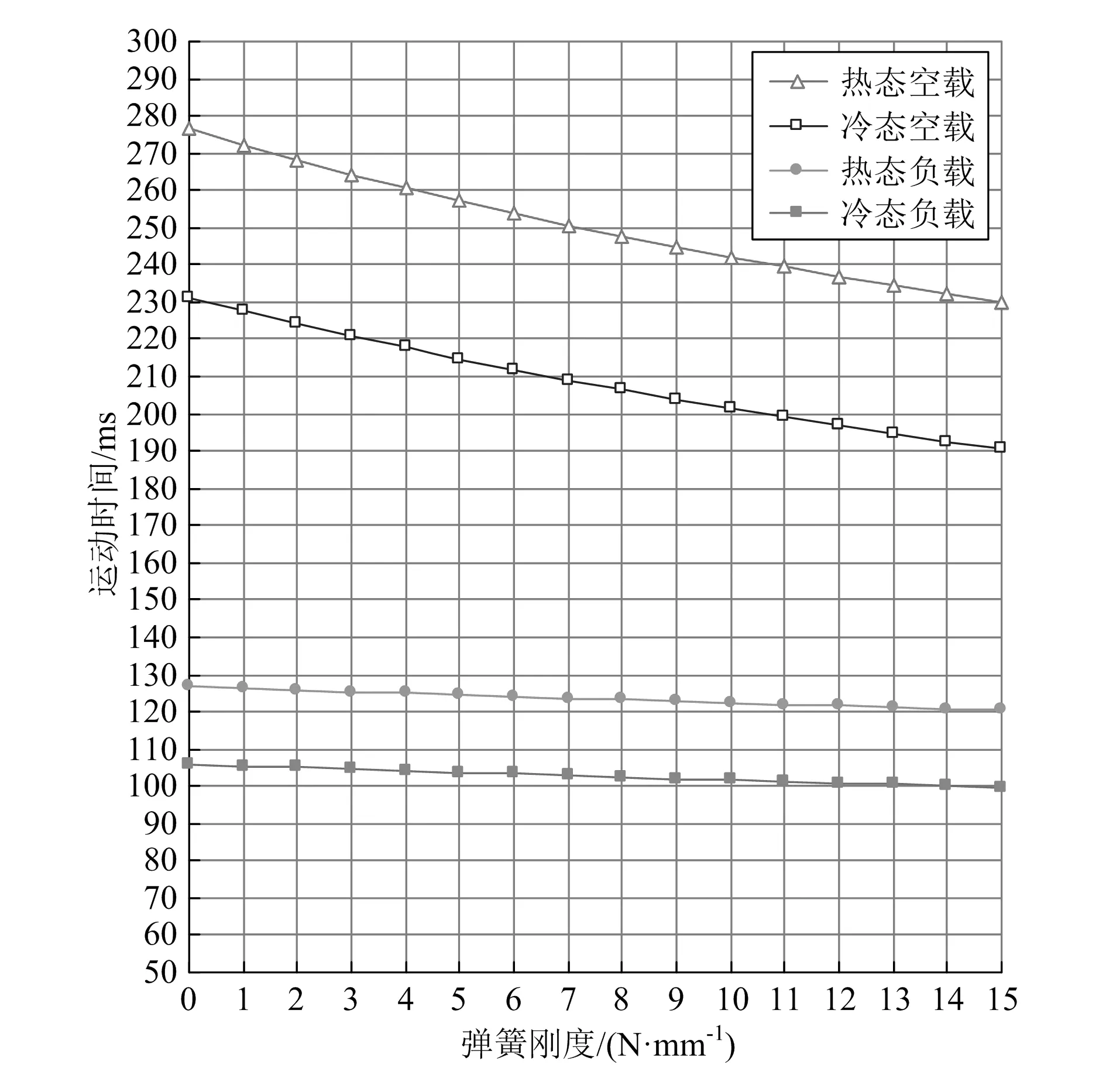

弹簧刚度-运动时间关系曲线图4所示。计算过程中考虑了热态运行状态下水的密度和黏度,负载为122 kg,冷态间隙为0.24 mm,热态运动间隙为0.18 mm。由图可知,在冷态负载和热态负载状态下,运动时间受弹簧刚度变化的影响极小;在冷态空载和热态空载状态下运动时间随弹簧刚度的增加而减小,弹簧刚度每增加1 N/mm将导致运动时间减小约3 ms。

图4 弹簧刚度-运动时间关系曲线

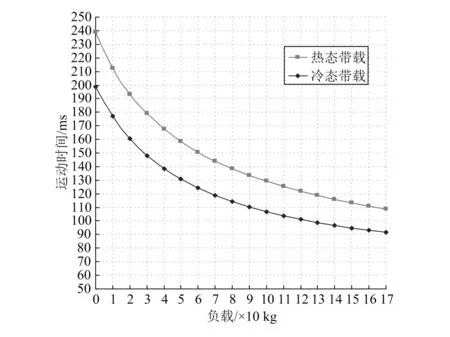

负载-时间关系曲线如图5所示。计算过程中考虑了热态运行状态下水的密度、黏度的不同以及弹簧刚度的变化,冷态运行挤水运动间隙为0.24 mm,热态运拓挤水运动间隙为0.18 mm。由图可知,无论在冷态还是热态状态下,运动时间随负载的增加而减小,当负荷增加到100 kg后,负载每增加10 kg将导致缓冲轴的运动时间减小2.5~3.0 ms。

图5 负载-运动时间关系曲线

通过上面的计算分析,结合驱动机构的设计、制造和运行经验,弹簧刚度和负载的变化范围有限,不可能导致缓冲轴运动时间的大幅度波动,造成缓冲轴运动时间大幅度波动的因素只可能是缓冲的挤水运动间隙。

4 结构设计的评价及改进建议

本文仅对缓冲挤水运动间隙的设计进行评价,评价前首先应明确对缓冲轴下插运动时间的要求。

4.1 运动时间要求

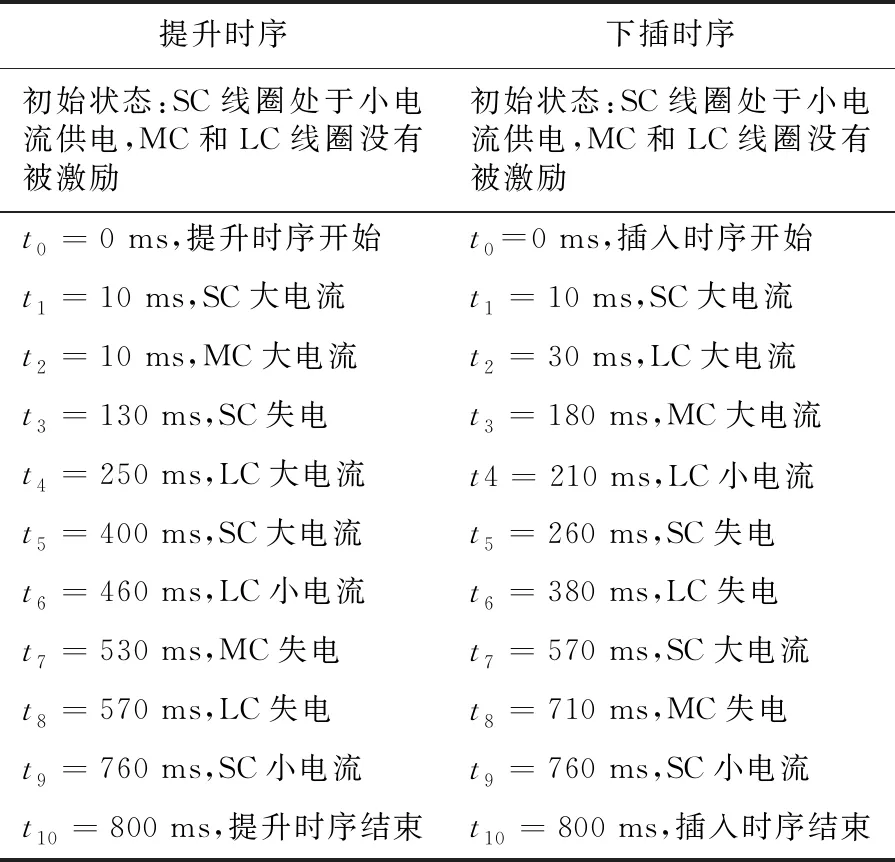

驱动机构的正常运行包括提升和下插两个动作。

在提升运动过程中,根据驱动机构提升时序[4](见表1),提升线圈t8时刻开始断电到下一个周期(833 ms一个周期)、移动线圈t2时刻开始通电的时间间隔有273 ms,提升线圈断电后,提升线圈t8时刻开始断电到提升衔铁开始动作的延迟约35 ms,移动线圈t2时刻开始通电到移动钩爪开始动作的延迟约20 ms,因此缓冲轴空载下插运动的动作时间应控制在258 ms内。

在下插运动过程中,根据驱动机构下插时序(见表1),提升线圈t6时刻开始断电到保持线圈t7时刻开始通电的时间间隔有190 ms,提升线圈断电后,提升衔铁t6时刻断电到提升衔铁开始动作的延迟约20 ms,保持线圈t7开始通电到保持钩爪开始动作的延迟约20 ms,因此缓冲轴带载下插运动的动作时间应控制在190 ms内。

表1 驱动机构供电时序表

目前驱动机构的提升和下插时序没有驱动机构冷热态的差异,缓冲轴提升过程中的冷态空载和热态空载运动时间均应小于258 ms,下插过程中的冷态负载和热态负载运动时间均应小于190 ms。

4.2 冷热态的实际间隙

考虑零件实际公差,通过保持磁极和缓冲轴尺寸相减,得到冷态下实际间隙尺寸为0.228~0.253 mm。考虑热态0.06 mm的热膨胀差后得到热态实际间隙尺寸为0.168~0.193 mm。

4.3 间隙-时间关系曲线分析

通过前文的计算,可以获得冷热态间隙与缓冲轴运动时间的关系曲线。冷态间隙-运动时间曲线。由图可知,间隙尺寸为0.228~0.253 mm时,冷态空载的运动时间在180~215 ms,均小于258 ms,波动范围为35 ms;冷态负载的运动时间在91~110 ms,均小于190 ms,波动范围为19 ms。

图6 冷态间隙-运动时间关系曲线

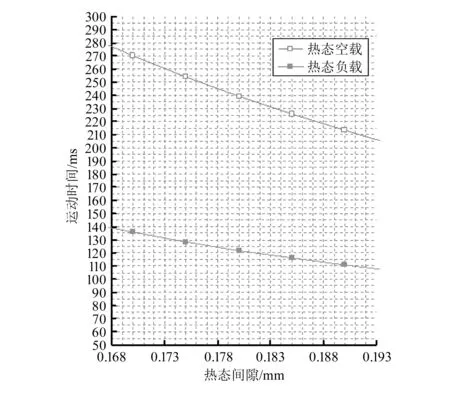

热态间隙-时间曲线如图7所示。由图可知,间隙尺寸为0.168 ~0.193 mm时,热态空载的运动时间在205~277 ms,波动范围为72 ms,在热态间隙小于0.174 mm后,缓冲轴的运动时间将大于258 ms,存在钩爪与驱动杆异常磨损的风险;热态负载的运动时间在107~140 ms,均小于190 ms,波动范围为33 ms。

图7 热态间隙-时间曲线

4.4 评价结果

综上所述,现有的结构设计能保证缓冲轴在冷态空载、冷态负载、热态负载正常运行,且波动范围最大为35 ms;在热态空载状态下,间隙范围相对偏大,缓冲轴运动时间的波动范围为72 ms,当间隙在0.168 ~0.174 mm时,缓冲轴运动时间将大于258 ms,存在钩爪和驱动杆异常磨损的风险。

4.5 改进建议

1)将缓冲轴材料改为与保持磁极材料膨胀系数较为接近的镍基合金材料,避免热态运行时名义挤水间隙小于0.19 mm。

2)在制造厂机加工和电镀能力能够保证的情况下,将缓冲轴和保持磁极两个零件间隙公差范围缩小[5];在制造厂机加工和电镀能力不能保证的情况下,在钩爪组件装配中增加缓冲轴和保持磁极配装的要求[5],将冷态间隙至少控制在0.235~0.253 mm。

5 结论

本文通过对驱动机构缓冲轴运动特性的研究,可以得出以下结论:

1)弹簧刚度和负载的变化不会导致缓冲轴下插运动时间的大幅度波动,造成缓冲轴运动时间大幅度波动的因素只可能是挤水运动的间隙,在间隙小于0.19 mm时,每0.01 mm的波动将会导致冷态空载状态下运动时间约90 ms的波动、热态空载状态下约35 ms的波动。

2)现有的结构设计能保证缓冲轴在冷态空载、冷态负载、热态负载下正常运行,但在热态空载状态下,当热态间隙处于0.168 ~0.174 mm时,将出现运动时间的超差,存在钩爪和驱动杆异常磨损的风险,运动时间的超差可通过间隙公差来调整和控制,冷态间隙至少应控制在0.235~0.253 mm。