一种新型硬岩隧道掘进机设计及分析

曾祥盛,郑康泰

(1.中铁工程装备集团有限公司,河南 郑州 450016;2.郑州大学,河南 郑州 450001)

全断面隧道掘进机(盾构和TBM)施工技术因其高效性、安全性、环保性和低扰动等优势得到了广泛应用。据统计,国内输水隧道盾构/TBM 使用率为60%,地铁隧道盾构/TBM 使用率为30%。但是,在铁路隧道和公路隧道的建设中盾构/TBM 设备一直未被大量使用,其重要原因就是铁路隧道为减低工程成本,提高空间利用率,断面形状多为异形断面(马蹄形、门洞形等),而盾构/TBM 断面为圆形,开挖后需进行回填,易造成资源浪费[1]。

目前,用于钻爆法施工的成套化机械装备也有很多,如三臂凿岩台车、悬臂掘进机、湿喷台车等,但总体来说我国铁路隧道机械化应用程度并不高,主要原因之一就是机械开挖作业与人工开挖作业工序循环时间相当[2],而悬臂掘进机只能适应60MPa 以下的岩石地层。综上所述,目前隧道施工领域亟需一种能够高效、低成本、高度灵活的异形硬岩开挖装备。

1 异型断面掘进机现状

目前矩形盾构、马蹄形盾构、双圆盾构、三圆盾构等异形断面掘进机[3]能够大幅提高异形断面开挖效率,但这些设备只能用于软土地层,且装备断面形状固定单一。为实现单装备的不同断面开挖,除悬臂掘进机外,国内外进行柔性断面装备研究。小松矿业掘进机采用单刀旋切方式,但开挖效率低;中铁装备设计了一种旋切刀盘,安装于悬臂掘进机,但开挖功率与底盘稳定性能还需进一步提升;安百拓研制了一种矿用摆臂式刀盘掘进机,但其工作空间与断面灵活性难以适应铁路硬岩隧道的需求;维尔特开发一种Mobile Tunnel Mobile(简称MTM)矿用硬岩掘进设备,但目前均没有进行大量应用。

综上,国内外掘进机制造商均在针对异形硬岩断面隧道开挖进行相关研究,但目前应用场景以矿用隧道为主,在隧道硬岩施工领域未见大规模报道。

针对上述难题,本文提出了一种基于机器人支撑的柔臂硬岩隧道掘进机(Robotic TBM)设计方案。Robotic TBM 可依靠机器人支撑实现刀盘在较大范围内的六自由度运动,最终实现以小直径刀盘开挖大直径任意形状断面隧道。在破岩方式上,除了在刀盘安装有正面滚刀,又在刀盘轴向布置有多把旋切刀,当带动刀盘运动的油缸完全缩回时柔臂掘进机以刀盘正面板上布置的正滚刀压裂破岩为主,当需要向四周扩挖洞径时以刀盘的侧面旋切刀旋切破岩为主,通过对多自由度柔性机械臂的破岩路径规划和控制,带动刀盘实现两种破岩模式的任意切换,从而达到最优的破岩效果和开挖效率。

2 机器人支撑的柔臂硬岩隧道掘进机

2.1 总体方案设计

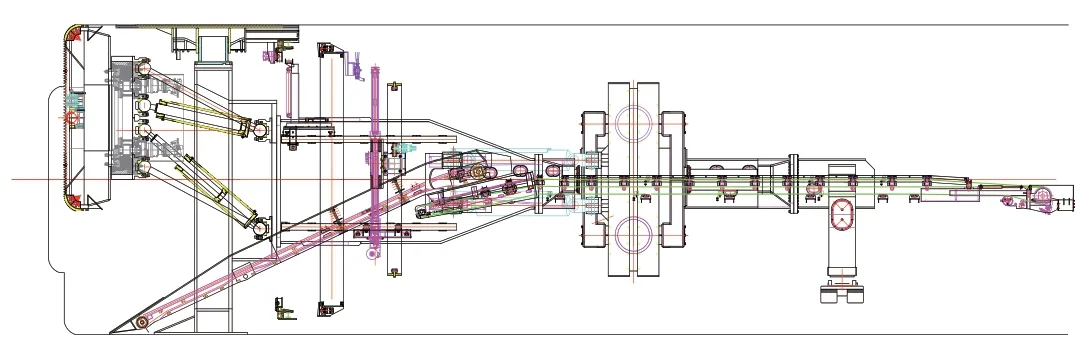

基于机器人支撑的柔臂硬岩隧道掘进机,结合全断面硬岩掘进机刀盘高效率开挖和机器人技术高灵活度、高精度的优势,将其刀盘支撑推进系统采用机械臂的形式进行设计,使刀盘具有多自由度运动性能,实现隧道任意断面开挖。刀盘支撑系统的机械臂结构可采用串联机构(图1)、并联机构(图2)或混联机构形式,动力源以液压系统为主,同时还需对出渣系统、支护系统进行针对性设计,提高设备整体施工效率。

图1 串联机器人支撑的柔臂掘进机方案

图2 并联机器人支撑的柔臂掘进机方案

刀盘结构采用TBM 刀盘形式,刀具采用盘型滚刀,刀盘的自转驱动部分可采用液压马达或电机加减速机的组合形式,刀盘和自转驱动部分共同作为机器人末端执行机构,自由度数可根据实际工程需要对支撑机器人进行针对性设计。出渣系统采用隧道底部出渣方式,使用扒渣机将掉落在隧道底部的渣石运输至皮带机,随着皮带机运输至掘进机后端。同时,为了提供足够大的反扭矩和推进支撑力,其支撑系统采用TBM 撑靴或盾构管片拼装油缸结构形式。

2.2 刀盘设计

施工过程刀盘开挖模式可分为两种。

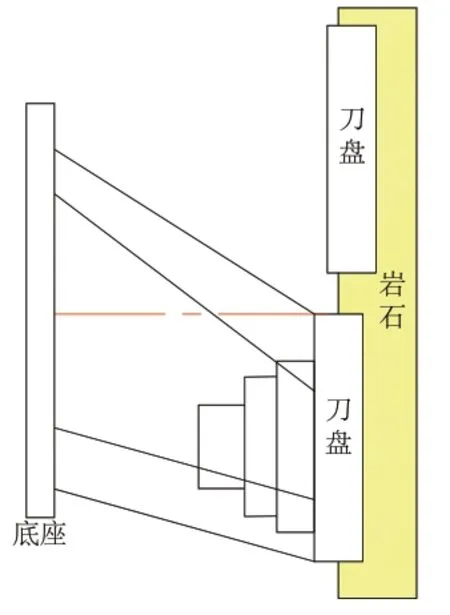

1)首先刀盘正向贯入一定深度,向一侧摆动至隧道轮廓设计边界,然后开始做圆周或螺旋运动,直至覆盖整个隧道设计轮廓范围(图3)。此模式下刀盘受力形式主要有3 种:①正向推入阶段:此时刀盘主要受力为正推力、系统重力和扭矩;②刀盘向一侧摆动阶段:此时刀盘主要受力为径向力、系统重力和扭矩;③机器人带动刀盘回转运动阶段:此时刀盘主要受力为径向力、系统重力和扭矩。

图3 开挖模式一

2)刀盘首先正向贯入一定深度,然后退出并向一侧摆动一定距离,再次正向贯入相同深度,如此往复,直至覆盖整个工作面,最后使刀盘按隧道设计轮廓回转进行修边(图4)。此模式下刀盘受力形式主要有2 种:①正向推入阶段:此时刀盘主要受力为正推力、系统重力和扭矩,刀盘大多时间处于该阶段,只是刀盘每次的位置不同;②刀盘回转修边阶段:此阶段刀盘主要受力为径向力、系统重力和扭矩。

图4 开挖模式二

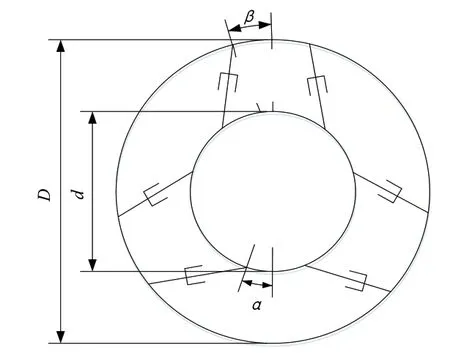

在工作过程中,刀盘驱动系统始终驱动刀盘自转,反扭矩由支撑机器人承受。机器人支撑的柔臂TBM 刀盘的结构形式如图5 所示。

图5 双模刀盘图

2.3 刀盘支撑系统设计

为实现任意截面的开挖,即进行刀盘的灵活运动,需要其刀盘支撑系统具有多自由度运动能力,此时,刀盘支撑系统类似机械臂,刀盘类似机械臂的末端执行器。多自由度刀盘支撑系统按连接形式可分为串联型、并联型和串并混联型。其中,串联机构指所有构件以串联形式连接起来,组成一种开链结构,其研究较为成熟,具有结构简单,成本低,控制简单,运动空间大等优点;并联机构通常由动平台、静平台以及连接动平台与静平台的支链构成的闭环机构,具有刚度好,承载能力强,精度高,末端件惯性小等优点,适用于重载场合,但是其结构复杂,控制解耦难,关节的活动范围受到限制,工作空间较小,且并联结构的构型及自由度分析比串联机构复杂得多;混联机构可融合串联和并联机器人的优势。

柔臂TBM 支撑系统工作环境极其恶劣,系统受随机强交变负载,耦合因素多,除了要求支撑机构具有高强度特性外,还应具有良好的力顺应性以及结构稳定性。华东交通大学徐尤南教授[4]分析了“V”型推进机构的性能指标,相比于当前盾构广泛采用的平行推进油缸布置机构具有更好的工况适应能力。同时根据并联机构的重载特性,本文主要分析采用“V”型推进机构的Stewart构型刀盘支撑系统。如图6 所示,Stewart 机器人结构由6 根作动器按一定规律连接上下两个平台,结构承载能力大,目前国内外以电动伺服作动器为主流,以液压件为作动器(如液压缸)时可大幅度提高平台的承载力。Stewart 平台的性能主要受平台直径D、d,上平台铰接位置夹角α、下平台铰接位置夹角β和上下平台的间距H影响。

图6 Stewart机构原理图

2.4 柔臂TBM支撑系统仿真分析

对于柔臂掘进机我们主要追求刀盘的正推力和侧向的摆动力,以及要求尽量大的工作空间。根据设计目标,可以采用数值解析法和软件建模法来获得最优的设计参数,同时需要对系统进行三维建模,避免出现结构干涉。

Adams 软件是全球运用最广泛的机械系统仿真软件,可以创建完全参数化的机械系统模型,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和作用力曲线[5],因此本文采用Adams搭建Stewart系统仿真平台,为提高仿真结果的真实性,根据实际工况下的刀盘受力情况为虚拟系统添加负载、自重和刀盘运动速度、加速度等关键参数,以模拟刀盘的运动和受力情况,作为关键部件的设计依据。

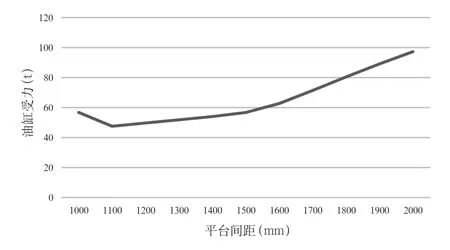

由于实际产品设计中,刀盘和下平台尺寸可根据隧道形状和直径基本确定,因此主要考虑铰接点夹角和平台间距的选择。本文基于搭建的Adams 仿真平台,进行刀盘到达相同位置时对油缸的参数影响情况分析,结果如图7、图8 所示。通过图7 所示平台间距对油缸行程的影响可知,平台间距越大,油缸行程越小,及增大平台间距可以实现增加工作空间。但从图8 所示平台间距对油缸受力的影响可知,增加平台间距会使油缸受力增加。因此在实际产品设计中需要在工作空间和零部件受力的取舍上寻找最佳平衡点。

图7 平台间距对油缸行程的影响

图8 平台间距对油缸受力的影响

2.5 运动学分析与位置逆解

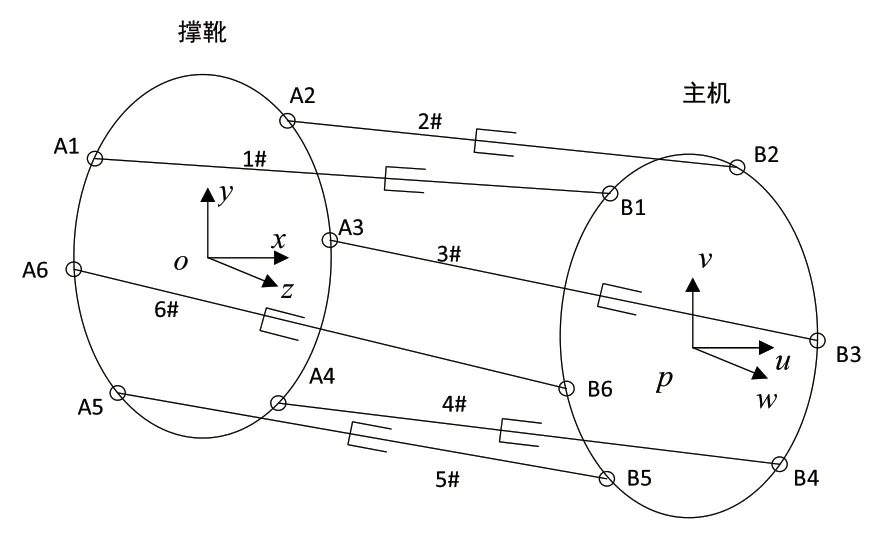

在掘进过程中撑靴撑紧洞壁,依靠摩擦力保持后配套系统稳定,并为刀盘提供反扭矩及反推力。油缸一端铰接布置于撑靴结构上,沿铰接所在节圆平面和隧道设计轴线建立固定坐标系O-xyz,铰接点表示为Ai(i=1,2…6)。在主机处建立动坐标系p-uvw,其上与Ai相应的铰接点表示为Bi(i=1,2…6),如图9 所示,则刀盘位姿可表示为P(x,y,z,q,g,j),(x,y,z)表示刀盘的位置坐标,(q,g,j)表示动坐标系分别绕固定坐标系中z、y、x轴的转角,即刀盘的横滚角、偏移角和俯仰角。1#~6#表示油缸编号。通过计算,可获得刀盘任意姿态下各油缸的长度。

图9 推进系统结构简图

2.6 控制系统设计

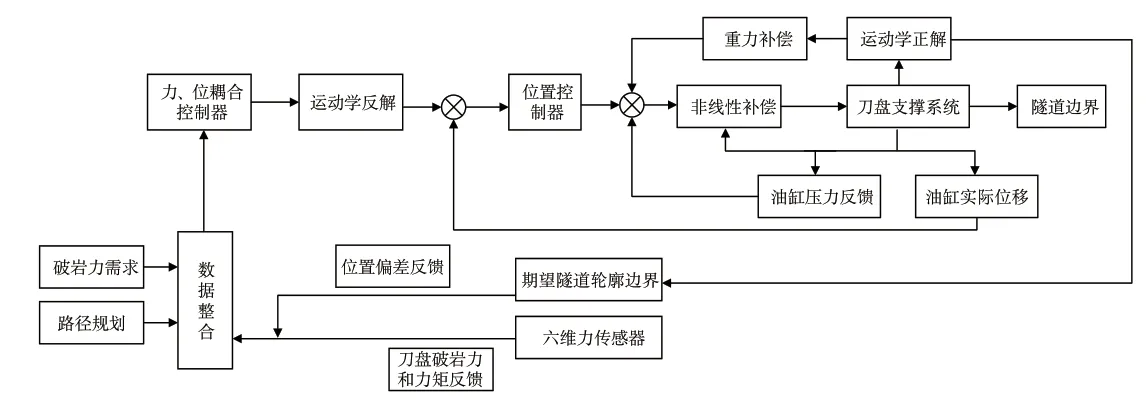

刀盘破岩过程中负载表现为交变载荷形式,刀盘及油缸自身质量重,刀盘运动范围广,且要实现6 根并联油缸的协同控制,要求油缸具有一定的同步性,因此考虑采用油缸压力和系统重力双补偿方案,同时通过油缸的内置位移传感器实现油缸的位置补偿,达到对刀盘的精确控制,其控制策略如图10 所示。

图10 力/位控制策略图

由于系统采用闭环控制,工作时受力复杂,为保证系统安全可靠地运行,需要在控制系统部署一系列的协同保护机制,防止在开挖过程中出现危险极端状况,对铰接运动干涉、阀或传感器故障、压力不稳定等故障因素进行及时识别和判断,并使掘进机采取相应的保护机制。此外,控制系统应具有:数据采集、系统参数设置、报警与故障处理、具有自我保护、运动状态检测、系统测量、系统显示功能、应急功能等运动控制与保护功能。

3 结语

从异形硬岩隧道的建设需求出发,介绍了国内外相关装备的现状,提出了一种柔臂TBM 的新型掘进机方案;利用Adamas 软件建立了仿真模型,对关键部件进行仿真,获得平台间距对液压油缸负载参数的影响规律,为基于机器人支撑的柔臂硬岩掘进机设计提供理论依据;建立了柔臂支撑机器人的运动学模型,进行了逆运动学求解,为柔臂支撑机器人的控制奠定基础;最后,针对实际工况下负载复杂,提出柔臂机器人力、位耦合控制器的控制策略,实现对刀盘的精确控制。机器人支撑的柔臂掘进机作为新型装备,其开挖断面较为灵活,为异形硬岩隧道开挖难题提供了解决思路。