浅谈隧道内盾构刀盘修复技术

李书鹏

(洛阳九久科技股份有限公司,河南 洛阳 471000)

1 项目概况

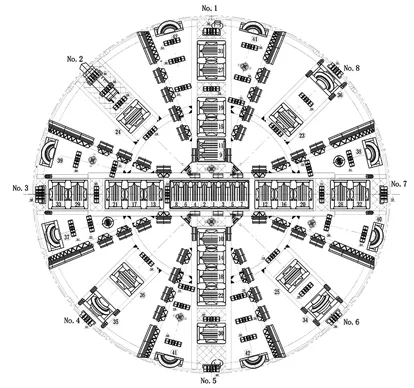

项目区间全长1 187.7m,隧道洞身所经地层主要有软~硬塑黏性土,强/中风化泥质砂岩以及上部为粉质黏土、下部为中风化泥质砂岩形成的软硬不均地层,其中全断面中风化泥质砂岩和软硬不均地层约占77.8%,岩层最大单轴抗压强度为55.8MPa。区间采用2 台∅6 460mm 土压盾构进行掘进施工,刀盘结构如图1 所示。

图1 刀盘结构

当区间左线刀盘掘进至500 环位置时,参数出现明显的异常波动,经停机开仓检查发现刀盘面板中心∅700mm 范围内磨损严重,最大磨损深度达130mm,该区域的3 把中心刀均已掉落至土仓内,其他5 把中心刀的安装螺栓均已松脱。刀盘中心磨损示意图如图2 所示。

图2 刀盘中心磨损区域

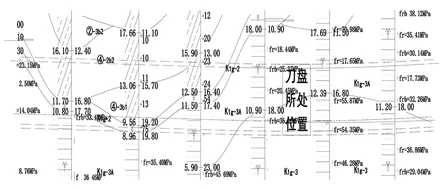

考虑到项目工期比较紧张、盾构停机位置埋深较深,最重要的是刀盘已进入全断面中风化泥质砂岩地层中,掌子面比较稳定,经综合分析,最终决定在隧道内对刀盘磨损部位进行修复,修复工作主要包括两方面:更换中心刀箱1#~6#支撑板和修补刀盘面板磨损区域。刀盘停机所处位置如图3 所示。

图3 刀盘所处位置的地质情况

2 修复措施

2.1 准备工作

1)组织所有管理人员熟悉施工流程和修复方案,对所有参与人员进行技术交底和安全教育,明确职责要求和安全注意事项,确保实施过程中各环节无障碍沟通。

2)对盾构后部5 环管片进行二次注浆,浆液类型为水玻璃和水泥双液浆,防止盾构后方来水给修复作业带来影响。

3)根据刀盘修复人员的身材以及修复过程中的活动范围,确定掌子面维修孔的开挖尺寸,为避免岩石应力影响维修孔出现裂纹或其他危险情况,维修孔要无规则开挖,且周边“放坡”处理。

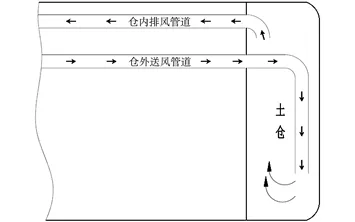

4)土仓内空气持续流通是保证修复工作顺利实施的主要因素,由于刀盘修复过程中产生的烟气是往上漂浮,所以排风管道要放置在土仓的上部,送风管道要放置在刀盘中心线以下,这样在土仓内就形成了空气循环,循环能力要保证在1min 内将土仓内的空气循环一遍。土仓内空气循环示意图如图4 所示。

图4 土仓内空气循环

2.2 具体实施措施

2.2.1 更换中心刀箱1#~6#支撑板

在更换支撑板的过程中,一定要保证中心刀箱整体的焊接强度和新支撑板的定位精度。

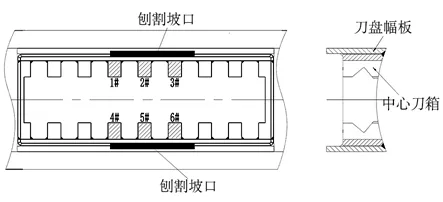

1)为保证中心刀箱和刀盘的焊接强度,将磨损区域中心刀箱两侧和刀盘的贴合位置分别刨割出坡口,并打磨平整光滑,然后采用窄焊道、薄焊层、多层多道的方式进行焊接。焊接示意图如图5 所示。

图5 磨损区域中心刀箱和刀盘焊接

2)将中心刀箱1#~6#支撑板按照1#、3#、2#、4#、6#、5#的顺序分别刨割下来,并将刨割面打磨平整光滑,刨割过程中要尽量较少对支撑板和刀箱之间贴合面的伤害,以保证后续新支撑板的定位精度。

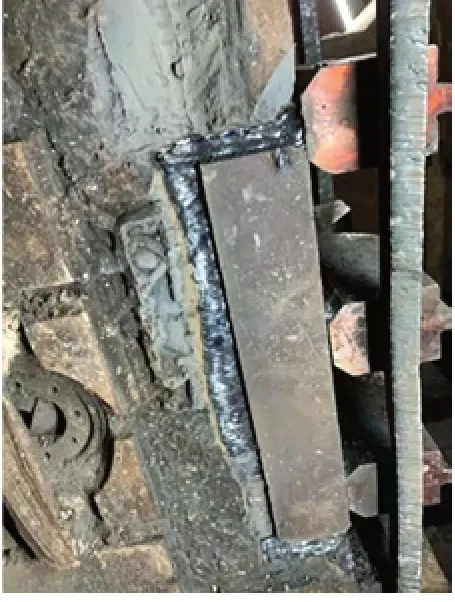

3)转动刀盘,使中心刀箱处于“1”字状态,用事先加工好的工装将6 件支撑板分别定位,保证各支撑板的“V”形槽共面且间距一致,然后分别点焊固定。为避免各支撑板在焊接过程中出现移位的情况,在支撑板的前后各固定一块筋板,使之成为一个整体,如图6 所示。

图6 支撑板焊接前加固

4)转动刀盘,使中心刀箱处于“一”字状态,分别对3 个支撑板进行焊接,焊接前用氧乙炔焰进行预热,预热温度200~250℃。焊接时采用窄焊道、薄焊层、多层多道的焊接方式,尽量减小焊接变形,保证焊接质量和强度。焊接完成后,将刀盘转动180°,用相同方法焊接另外一侧的3个支撑板。

2.2.2 修补刀盘面板

由于刀盘面板呈弧面磨损,若直接用焊肉堆满,则发热量太大,极易造成周边区域变形,甚至将周边焊缝拉裂,所以在修补过程中要采用贴焊钢板并敷焊耐磨层的方式进行修补。

1)根据刀盘面板磨损的深度刨割磨损区域,将弧面刨割成平面并打磨平整,然后根据具体尺寸裁割钢板并点焊定位。

2)用氧乙炔焰对贴焊钢板周边坡口进行预热,预热温度200~250℃。然后采用窄焊道、薄焊层、多层多道的方式进行焊接,尽量减小焊接变形,保证焊接质量和强度。

3)在修补后的刀盘面板表面敷焊网格状耐磨层,避免在后续施工过程中出现早期磨损的情况。

具体实施情况分别如图7~图9 所示。

图7 钢板点焊定位

图8 钢板焊接

图9 敷焊耐磨网格

3 注意事项

1)作业前的准备工作一定要考虑周全并落实到位,这直接关系到后续工作是否能够安全、顺利地进行。

2)由于在焊接和刨割过程中产生的烟气都是向上漂浮的,所以在用气体检测仪实时监测仓内气体变化情况时,要以操作人员周围的气体变化情况为准。

3)在修复过程中,刀盘的转动与否一定要由专人负责沟通,作业期间要锁住刀盘。转动刀盘前,一定要确保所有人员、设备、工具等均不在仓内;转动刀盘后,一定要将刀盘冲洗干净。

4)要由专人实时监测掌子面的稳定情况和刀盘所处上方地面的变化情况。

5)由于空间狭小,只能有一人进行修复作业,为安全起见,一定要由专人负责和仓内修复人员的实时沟通。

6)由于作业空间非常潮湿,仓底最大水深达2m,作业人员在修复期间必须穿戴绝缘手套和绝缘鞋。

7)由于仓内空间狭小,空气流通不畅,工人在施工过程中要轮流作业,30min 更换一次。

8)焊接时,焊机的连接线一定不能连接到盾体上,因为这样的连接方式可能使焊接电流直接穿过刀盘主驱动,将导致刀盘主驱动的损坏。

4 结语

通过对刀盘修复作业的合理统筹和对各环节的严格把控,终于安全顺利地完成了此次刀盘修复工作。盾构恢复掘进后,采取了控制施工参数、加强刀具检查频次等措施,使盾构在后续掘进直至贯通的过程中,无异常损坏情况,保证了施工的顺利进行。此次刀盘的成功修复,降低了经济损失、保证了项目整体工期,相信能够为其他项目类似工况下的修复工作提供借鉴和参考。