防砂用单向阀式流入控制装置

赵洪山,李文飞,夏文安

(中石化胜利石油工程有限公司钻井工艺研究院,山东东营 257000)

防砂筛管无论是否安装流入控制装置(ICD),为顺利通过缩径井段,安装过程中都要下入冲管,以提供循环冲洗通道[1-2]。当筛管下至目标深度时,利用冲管还可以进行充分洗井,以将井筒内的原有流体(如泥浆)顶替出井并泵入滤饼清除剂。然而,冲管租赁成本高,运输风险大。在大位移井和长水平段水平井中,下入冲管不仅极为耗时,且会增加完井管串重量,甚至会超过管串的拉伸极限,筛管很难下至目标深度。另外,在筛管安装完成后发生井漏的情况下,由于防漏失阀安装在尾管悬挂顶部封隔器之下上部裸眼的位置,需要将冲管下部的防漏失阀开关工具起至防漏失阀位置才能将其关闭,因此要时间长连续注液补偿漏失。

为了克服下入冲管的不足同时保持循环能力,研究人员进行了大量研究,Al-Arji等人将ICD与滑套结合,入井时滑套关闭,当筛管下至目标深度并准备投产时开启[3]。滑套的开启可通过转位工具[3]、射频识别标签[2]或憋压等多种方式,并且可以用裸眼液压封隔器代替裸眼膨胀封隔器达到隔离的目的,缺点是会损失中心管内径,提高成本和复杂性[4]。Corona等人提出在油基液体中用可溶塞(遇酸溶解)密封ICD隔离裸眼的方法并进行了试验[5-6]。

斯伦贝谢的研究人员设计研发了单向阀式流入控制装置(CV-ICD)[7],可以直接安装在现有的筛管中代替常规ICD 的喷嘴,而不需要对筛管进行任何加工。因此,CV-ICD可完全代替冲管使用,具有足够的冲洗能力。笔者介绍了单向阀式流入控制装置的设计、技术原理和性能测试,分析了其现场应用情况,以其推动我国防砂筛管完井技术的发展。

1 CV-ICD设计

CV-ICD 的单向阀包括喷嘴、球和铝合金背板组成,如图1所示。喷嘴由陶瓷制成,固定在316L钢或任何耐腐蚀合金外壳内。球位于喷嘴之下,泵送流体过程中可密封住喷嘴。球由铝合金或陶瓷两种材料制成,铝合金球可溶于酸,适用于循环冲洗、顶替钻井液等低压作业,而陶瓷球不会塑性变形,适于高压差下坐封液压封隔器。喷嘴和球之下是带有开口的铝合金背板,可夹持球在预定位置。通过中心管(注入方向)泵送流体时,球密封住喷嘴,而当生产过程中,球落在铝合金背板上,井液通过筛管从环空进入CV-ICD,然后通过喷嘴进入中心管。铝合金球和背板遇溶解剂(有机酸前体)溶解,而陶瓷球则在铝合金背板被酸溶解或被产液冲蚀后随产液返出井眼[7]。

图1 CV-ICD结构示意图

2 室内试验

2.1 功能性试验

试验模拟了26.67℃和148.89℃温度下的冲洗作业(压差3.45×10-2~6.895MPa)和封隔器坐封作业(压差34.5MPa),测量了1.6mm、2.5mm 和4.0mm 三种孔径喷嘴的泄漏速率。

3.45×10-2MPa为球密封住喷嘴并提供单向阀功能所需的最小压差。使用盐水进行的摩擦压力计算表明,在压差小于3.45×10-2MPa的区域,至少有90%的流体继续流向趾部,也就是说,在如此低的压差下,喷嘴不具有单向阀功能。这些计算过于保守,这是因为没有量化冲管鞋压降。

在3.45×10-2~6.895MPa的压差下1000个不同喷嘴的试验结果表明,1.6mm、2.5mm和4.0mm三种孔径喷嘴的最大泄漏速率分别为0.15m3/h、0.19m3/h和1.2m3/h。

随后进行了100个不同喷嘴的400次压力试验,其中一些试验是在148.89℃的温度下的常用盐水中进行的。2.5mm 孔径喷嘴在148.89℃的温度下进行的四次重复试验的结果如图2 所示,可以看出,压力在38.6~39.99MPa之间稳定了大约6min。

图2 2.5mm孔径喷嘴在148.89℃温度下的四次重复试验结果

2.2 流体相容性/溶解试验

该试验的目的是研究CV-ICD与油基钻井液配方的相容性,并通过与有机溶剂、表面活性剂和溶解液(如有机酸前体)接触来验证溶解过程。喷嘴孔径为1.6mm、2.5mm和4mm,采用铝合金球的CV-ICD样品的试验结果表明,与油基钻井液接触后,CV-ICD样品的任何部件都没有溶解的迹象,而在与溶解液接触后,单向阀功能完全消失。

2.3 喷嘴密封/开启试验

试验步骤:①泵入油基钻井液,确认球密封住喷嘴并提供单向阀功能所需的压差;②增压1.03MPa、6.895MPa和34.375MPa后,确认球离开喷嘴座所需的压差。

测试结果表明,密封喷嘴所需压差的范围为(4.8~24)×10-3MPa,而喷嘴—开启所需的压差小于6.895×10-3MPa[7]。

2.4 流动性能试验

试验过程中记录了压差1.03×10-1MPa和1.1×10-1MPa之间的流速。在给定压差下,所有无球和背板的CVICD和常规ICD的流动性能非常接近,同样,喷嘴孔径1.6mm和2.5mm有球和背板的CV-ICD和常规ICD的流动性能差在5%以内,而喷嘴孔径4mm有球和背板的CV-ICD和常规ICD的流动性能差高达40%。

2.5 背板耐蚀试验

该试验的目的是确定未泵入滤饼清除剂情况下采出液冲蚀背板使单向阀功能完全消失所需的时间。试验中使用了陶瓷球,压差范围为0.2~1.0MPa,流速范围为0.12~1.2m3/h。冲蚀背板所需的时间与喷嘴孔径和压差成函数关系。部分冲蚀时间如表1所示。

表1 不同喷嘴孔径CV-ICD背板不同压差下的冲蚀时间

3 现场应用

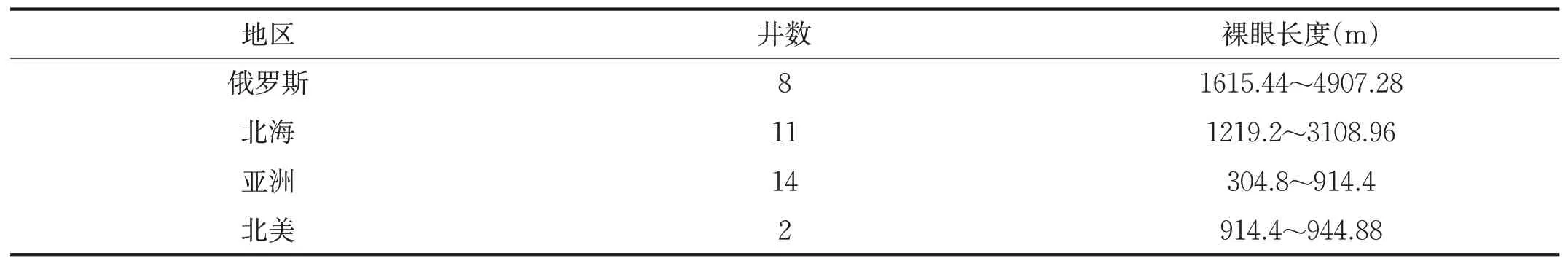

迄今为止,CV-ICD 防砂筛管已成功安装在全球各地的35口井中(见表2),缩短了钻机时间,降低了冲管租赁和施工成本。

表2 不同地区CV-ICD安装总结

3.1 顶替钻井液

里海北部某油田为具有一个大天然气顶的砂岩储层,为尽可能减少气窜的影响,作业者选择了旋转筛管裸眼完井技术,裸眼段长5000m。而且,为降扭减阻,解决页岩不稳定问题,钻完井过程中使用了油基钻井液。

在最初的6口井中,完井作业前钻井液一直留在裸眼段,直到生产过程中才随井液排出一部分。淡水、原油、钻井液和盐水混合物中的固相颗粒会对泵及其他地面设备造成伤害。此外,钻井液不能完全排出还会极大影响生产效率。因此,投产前必须将钻井液顶替出井。

为克服下入冲管的不足,作业者用CV-ICD 代替冲管,以防止洗井过程中井筒液体通过喷嘴漏失至环空中。应用CV-ICD 共顺利完成了5 口井,避免了冲管的使用,平均每口井缩短作业时间48h,节约成本200万美元[9]。

3.2 冲洗解除阻卡

挪威北海某油田渗透率分布不均匀,砂岩中存在页岩夹层。作业者计划钻一口长水平段水平井,设计井深4475m,垂深1974m,最大井斜90°,裸眼段长1500m。

由于该油田地质结构复杂,之前的几口井采用防砂筛管和常规喷嘴式ICD进行裸眼完井。这些ICD通常与冲管一起下入,在筛管下入过程中可进行冲洗解除阻卡,以确保完井管柱顺利下至井底。此外,筛管下至井底后,利用冲管还可在整个裸眼段注入滤饼清除剂。

由于使用冲管成本高、风险大,作业者在该水平井中使用了CV-ICD。应用CV-ICD代替冲管成功进行了防砂完井作业,没有产生额外的非生产时间,缩短作业时间24h,节约成本约80万美元。

3.3 防止井液漏失

如果防砂井发生井液漏失,需要连续注液补偿漏失,因此防漏失阀关闭之前的时间极为关键。该时间长短与裸眼长度密切相关,近似为将冲管底部的防漏失阀开关工具起至防漏失阀位置将其关闭所需的时间。

某油田地层为砂岩,存在几个页岩夹层。为提高井眼质量,需泵入滤饼清除剂。而且,为便于防砂完井管柱顺利下至井底,还需要下入马达和钻头,因此完井作业需要下入带有冲管和常规ICD的防砂筛管。冲管回收极为耗时,在防漏失阀关闭之前,由于滤饼清除剂存在漏失风险。

为缩短钻机时间,及时关闭防漏失阀以避免井液漏失,作业者在一口新井中用CV-ICD 代替了冲管。CV-ICD 防砂筛管完井管柱成功安装,由于没有使用冲管,及时关闭了防漏失阀,降低了井液漏失风险,没有产生额外的非生产时间,节省钻机时间24h。

3.4 坐封封隔器

加拿大海上某井计划采用LineSlot*优质绕丝筛管完成1260m裸眼段的完井作业,完井管柱需配备ICD,并用两个裸眼液压封隔器实现层位封隔。在准备坐封封隔器时,必须在每个封隔器上下安装抛光座圈。随后,封隔器坐封和隔离需要专门下入模制密封组件和冲管。

考虑到下入冲管存在的高成本及高风险,作业者决定使用CV-ICD 代替常规ICD,这样就无需下入冲管循环冲洗并坐封封隔器。

完井管柱总长1427m,共下入31根筛管,每根筛管配备有4 个CV-ICD,憋压34MPa 成功坐封封隔器。由于CV-ICD 代替了冲管,为作业者缩短钻机运行时间20h,节约成本100万美元。

4 结论建议

(1)CV-ICD 设计新颖,可完全代替冲管,克服传统防砂筛管+ICD+冲管组合的不足。单向阀可以直接安装在现有的筛管中代替常规ICD 的喷嘴,而不需要对筛管进行任何加工,具有足够的冲洗能力。与下入冲管相比,CV-ICD可极大缩短钻机运行时间,提高施工效率,降低成本;

(2)目前,CV-ICD 已在全球35 口井的防砂完井施工中成功应用。每口井都没有使用冲管,循环冲洗或憋压坐封封隔器时,泵入液体使球密封住喷嘴防止液体漏失至环空中,从而确保完井管柱的液压完整性;

(3)CV-ICD 的应用领域已经确定,而砾石充填ICD在业内还不常见,随着CV-ICD的发展,建议将其引入到砾石充填防砂完井作业中;

(4)建议将CV- ICD 的承压极限提高至34.475MPa以上,并研发一种永久式CV-ICD,以防止储层之间横流污染。

—— 晶体硅太阳电池研究进展(10)