自发泡方法制备木质素基高比表面积泡沫炭*

桂有才 左宋林 金凯楠

(南京林业大学化学工程学院 林产化学与材料国际创新高地 江苏省农林生物质资源国家重点实验室培育建设点 南京 210037)

泡沫炭是以富碳物质为原料,经发泡、固化、炭化和石墨化等工艺制备而成的轻质多孔炭材料,不仅具有发达的三维网状结构,而且密度低、强度高、隔音、导热性能好,作为电磁屏蔽材料、电极材料、催化剂载体、吸附材料、轻质抗烧蚀材料等广泛应用于化工、环保、电子和军事等领域(刘海丰等, 2019; 汪洋等, 2020)。在以往相关研究中,制备泡沫炭主要以中间相沥青、煤焦油、聚氨酯和酚醛树脂等化石资源及其加工合成的高分子等不可再生资源为前驱体(龚青等, 2016; 何莹等, 2019),采用自发泡或引入发泡剂的方法形成孔泡结构。木质素是自然界中储量最丰富的含芳环结构的天然高分子物质,主要由愈创木基丙烷、紫丁香基丙烷和对羟苯基丙烷3种基本结构单元组成,这些结构单元之间通过醚键和 C—C键连接在一起,形成三维交联结构的天然酚类无规聚合物。木质素是可再生资源,含有丰富的碳元素并具有较高的炭化收率,目前已有很多采用木质素制备活性炭(冼学权等, 2020; Sahaetal., 2017; Zhouetal., 2019; Zhangetal., 2019)或与其他高分子复合再经高温炭化制备低成本炭纤维材料(李正一等, 2018; 王桂平等, 2020; Liuetal., 2019; Yunetal., 2019)的报道,但采用木质素制备泡沫炭的相关研究较少。木质素在制备泡沫炭方面的应用主要是替代部分苯酚原料用于酚醛树脂制备泡沫炭的过程(李燕等, 2011; 周方浪等, 2019; 朱恩清等, 2020; Quetal., 2017),从而降低酚醛树脂泡沫炭的制备成本,结果显示,木质素替代的苯酚用量至多不会超过30%,否则容易导致泡沫炭强度显著下降,难以制得形状较好的泡沫炭。近几年,已有直接使用木质素作为碳质前驱体制备泡沫炭的研究报道(Jalalianetal., 2018; Yanetal., 2021),但需在加热熔融的木质素中加入无机或有机起泡剂,且要在较高压力下才能制得形状较好、强度较高的泡沫炭,制备工艺较为复杂。

然而,与制备泡沫炭常用的煤、沥青、焦油等原料不同的是,在加热热解炭化过程中,除挥发水分外,在较宽的温度范围(通常为200~450 ℃)内木质素将持续产生大量挥发性小分子物质(左宋林等, 2008),这些挥发性小分子物质一方面可以作为起泡剂在木质素塑化后产生孔泡结构,另一方面在较宽温度范围内不断产生也给气泡过程的控制带来很大不确定性,在额外加入起泡剂的情况下,不利影响将进一步加剧,这就是木质素不管是与酚醛树脂混合还是单独使用,制备得到的泡沫炭孔泡结构非常不均匀、孔壁容易破裂、强度难以提高的本质原因。可见,如何直接发挥木质素热分解产生的挥发性小分子物质的发泡作用,即木质素自发泡,同时尽量克服这些挥发性小分子物质对发泡过程的不利影响,是制备结构和性能优良木质素基泡沫炭的理论和技术基础。利用木质素的催化热解,调整木质素热分解温度,使木质素热分解产生挥发性小分子物质的温度范围与木质发生软化和塑化的温度范围相似,这样既可以充分发挥这些挥发性小分子物质的发泡功能,实现自发泡,又能够最大程度克服其给发泡过程带来的不利影响。由于氯化锌作为强路易斯酸不仅可以催化木质素热分解,显著提高炭化得率,而且也具有活化作用,在炭材料中制造发达孔隙结构(郭刚军等, 2020; Tyagietal., 2020; Santosetal., 2020),因此,本研究以酶解木质素为碳质前驱体,以氯化锌和酚醛树脂为催化剂和增强剂,在未添加发泡剂的情况下,研究自发泡条件以及主要工艺的影响规律,以期为木质素制备新型炭材料提供新的技术方法和产品。

1 材料与方法

1.1 试验材料

试验用酶解木质素由南京工业大学国家生化工程技术研究中心提供,木质素含量55%~65%,糖类含量25%~35%,含水率7.1%,灰分含量0.5%。苯酚、多聚甲醛、氯化锌等均为分析纯,麦克林公司生产。

1.2 酚醛树脂(PF)制备

首先称取100 g液态苯酚倒入装有温度计、搅拌杆、冷凝回流装置的四口烧瓶内,将烧瓶置于50 ℃水浴锅中以防止苯酚结晶固化; 然后加入质量分数20%的NaOH溶液5 g(苯酚质量的1%),分批加入多聚甲醛58 g(与苯酚的物质的量之比为1.8),加入甲醛过程中逐渐升高水浴温度,使混合物1 h内升至85 ℃,并在85 ℃下反应3 h; 最后冷却出料,得到甲阶酚醛树脂。

1.3 泡沫炭制备

首先称取20.0 g酶解木质素,将氯化锌配制成质量分数80%的氯化锌溶液,以木质素质量的10%~70%作为氯化锌的使用比例,混合木质素和氯化锌溶液; 然后按木质素质量的10%~30%加入甲阶酚醛树脂,混炼得到塑化物料,将其倒入模具成型,置于鼓风干燥箱内加热蒸发,常压下起泡、固化,取出后冷却至室温脱模,发泡成形体置于马弗炉内以2 ℃·min-1的升温速率加热至600 ℃,并保温2 h进行炭化; 最后采用盐酸和水洗方式除去其中的氯化锌及其衍生物,得到木质素基泡沫炭。样品名称以氯化锌和酚醛树脂的质量(相比于木质素质量)比命名,如样品CF-0.5-0.2表示炭前体的氯化锌和酚醛树脂质量分别是木质素质量的50%和20%。

1.4 分析表征

采用热重分析仪(DTG-60AH,日本岛津公司生产)分析原料的热解过程,分析条件为N2氛围,升温速率10 ℃·min-1。利用扫描电子显微镜(Quanta 200,美国FEI公司生产,SEM)观察泡沫炭的孔泡结构。运用自动气体吸附分析仪(Autosorb-iQ2,Quantachrome公司生产)测试泡沫炭在77 K下的氮气吸附等温线,以此为依据,基于Density Functional Theory(DFT)方程分析泡沫炭孔径分布,Brunauer Emmet Teller(BET)方程计算泡沫炭的比表面积(SBET); 泡沫炭总孔容(Vtot)由吸附等温线相对压力0.99处的氮气吸附量计算得到, 微孔孔容(Vmic)由Dubinin Radushkevic(DR)方程计算得到, 总孔容减去微孔孔容即为泡沫炭中孔孔容(Vmes)。根据GB/T 24203—2009测量并计算泡沫炭的密度和孔隙率,应用排水法计算泡沫炭的开孔率。将泡沫炭切割成规则圆柱形,采用万能材料测试仪(UTM6503,深圳三思纵横科技股份有限公司生产)测试泡沫炭的机械强度。

2 结果与讨论

2.1 木质素基发泡前驱体的热重(TG)分析

采用碳质前驱体加热炭化制备泡沫炭是碳质前驱体热分解产生挥发性小分子物质的化学反应过程(刘海丰等, 2019),碳质前驱体质量变化与发泡过程密切相关。为了解木质素、酚醛树脂、氯化锌在加热发泡过程中的质量变化规律及其相互作用,采用TG对比分析木质素、酚醛树脂、氯化锌及三者混合物的失重变化过程,结果如图1所示。可以看出,木质素失重主要发生在200~600 ℃之间,失重达48%(图1a),在350 ℃左右有一个最强的失重峰(图1b),说明该温度下木质素热分解最剧烈,醚键与C—C键大量断裂,产生了CO、CO2和H2O等挥发性气体以及有机化合物(左宋林等, 2008; 黄曹兴等, 2018; Baietal., 2019)。酚醛树脂的热分解过程大致可分为3个阶段(图1a): 第一阶段为热分解温度低于200 ℃,该阶段失重超过20%,主要是甲阶酚醛树脂水分蒸发和游离甲醛挥发引起的,其中水分来源于游离水以及羟基脱水生成的水分子; 第二阶段为热分解温度200~400 ℃,该阶段失重低于8%; 第三阶段为热分解温度400~600 ℃,该阶段失重约20%,主要是酚醛树脂大分子结构发生热分解,且生成H2O、CO、CO2和CH4等挥发性成分,与游离苯酚和同系物等一起释放引起的(周启超等, 2015)。酚醛树脂微分热重分析曲线(图1b)进一步证实上述3个热分解阶段。氯化锌失重主要发生在450~600 ℃之间,是氯化锌挥发引起的,与氯化锌的蒸发过程类似。

图1 木质素(L)、氯化锌(ZnCl2)、酚醛树脂(PF)以及三者混合物(L-ZnCl2-PF)的热重分析结果Fig. 1 Thermogravimetric analysis of lignin(L), zinc chloride(ZnCl2), phenolic resin(PF) and the mixture(L-ZnCl2-PF)

从木质素-氯化锌-酚醛树脂(L-ZnCl2-PF)形成木质素基发泡前驱体(木质素∶氯化锌∶酚醛树脂质量比=1∶0.5∶0.2)的TG曲线(图1a)可以看出,三者混合形成木质素基发泡前驱体的热分解行为明显不同于3种组分,在整个热分解温度范围内,随着温度升高,木质素基发泡前驱体质量几乎一直减少; 但其DTG曲线(图1b)有2个明显的失重峰, 200 ℃之前出现一个强且宽的失重峰,峰值温度约100 ℃,失重率超过6.0 %·min-1; 200~250 ℃之间出现比第一个峰弱得多的失重峰,峰值温度约225 ℃。这表明,木质素发泡前驱体剧烈热分解过程在250 ℃之前已基本结束,且主要发生在200 ℃之前,比未添加氯化锌和酚醛树脂的木质素剧烈热分解温度区域(250~450 ℃)要低得多,可见是氯化锌显著催化木质素热分解的缘故,因为氯化锌是一种强路易斯酸,能够催化醚键的断裂和羟基的脱水反应(Wangetal., 2016)。

在木质素基发泡前驱体热分解的第一阶段,即200 ℃之前,失重主要由木质素、氯化锌溶液和酚醛树脂中的水分挥发以及氯化锌催化木质素和酚醛树脂的羟基脱水引起,也包括酚醛树脂中游离甲醛的挥发。该阶段出现一个较强的肩峰,前期可能主要是自由水和游离甲醛的挥发,后期可能主要是生成水的形成和挥发以及木质素基发泡前驱体初步热分解生成了挥发性小分子物质。当热分解温度升至200 ℃时,木质素基发泡前驱体失重率逐渐下降,直至接近零,表明木质素基发泡前驱体在该阶段的热分解行为与后一阶段存在明显差异,是2个完全不同的热分解阶段。200 ℃之后,木质素基发泡前驱体失重率不断提高,225 ℃时达到最大。可以推断,在200~250 ℃之间,主要是木质素和酚醛树脂热分解产生挥发性小分子物质,如酚、醇、醛和羧酸等所致(Kibetetal., 2016)。250 ℃之后,其失重率保持在1.1~1.5 %·min-1之间,直至600 ℃结束。木质素在该阶段出现一个强且宽的失重峰,最大失重率达3.5 %·min-1(350 ℃左右),进一步表明氯化锌显著催化木质素热分解,导致木质素主要热分解过程发生在200℃之前,从而使木质素发生热分解的温度与发生软化和塑化的温度重合,为木质素热分解产生的挥发性物质发挥自发泡功能提供了合适的温度区域。

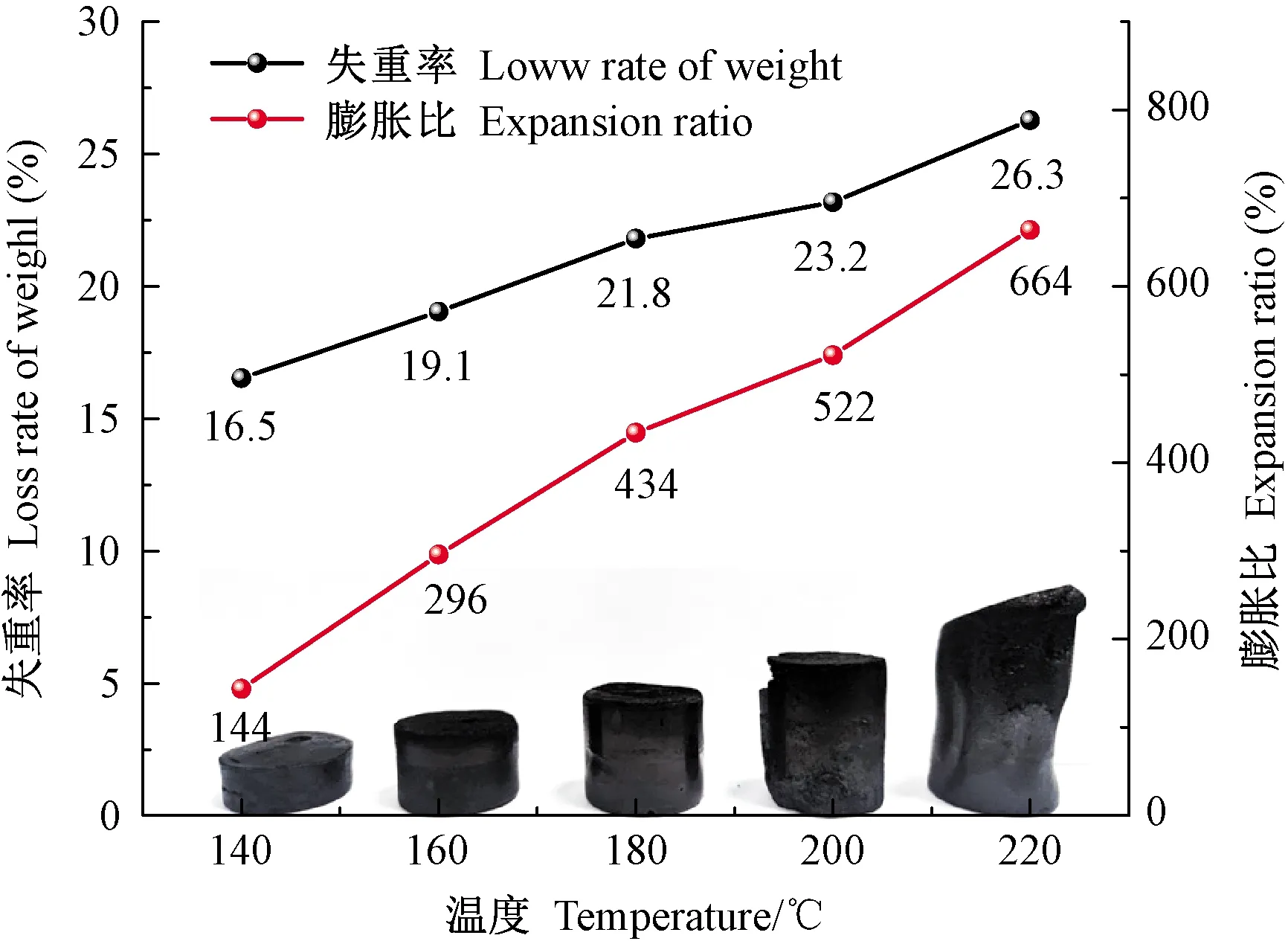

为证实上述热重分析结果,本研究将木质素基发泡前驱体加热,观察并测试其在220 ℃之前的形貌、质量和体积变化,结果如图2所示。可以看出,当加热温度升高至140 ℃之后,随着温度逐渐升高,发泡前驱体质量不断减少的同时体积不断增大,发泡效果明显。这一变化过程表明,通过催化改性,木质素能够实现自发泡。然而值得注意的是,当加热温度达180 ℃之后,木质素发泡成型体变形, 220 ℃时发生严重变形。这是因为温度升至180 ℃之后,木质素成型体软化,黏度变小,挥发性小分子物质发泡导致其严重变形;而在160~180 ℃之间,发泡成型体较规整,有利于制备得到形状较好的泡沫炭。为了方便过程控制,在木质素基泡沫炭制备过程中,建议采用160 ℃作为其发泡温度。

图2 不同加热温度下木质素发泡前驱体的 失重率、体积膨胀比以及实物照片Fig. 2 Loss rate of weight,expansion ratio and photographs of lignin-based foaming precursor in the different heating temperatures below 220 ℃

2.2 木质素发泡成型体的发泡及其影响因素

碳质前驱体加热炭化过程中产生大量微米级尺寸孔泡是形成泡沫炭的关键,泡沫炭的密度和孔隙率是衡量泡沫炭孔泡发达程度的主要指标,孔泡开孔率常用来衡量发泡过程的优劣。前期试验发现,当氯化锌用量为木质素质量的40%~60%时,氯化锌既能明显催化木质素热分解,也不会因为氯化锌存在减缓成型体的固化过程,添加酚醛树脂可以起到明显交联并固化木质素的作用。针对本研究所用酶解木质素,甲阶酚醛树脂用量为木质素质量的10%~30%较为合适,该比例下,既能充分发挥酚醛树脂交联固化木质素的作用,使物料混合固化成具有较好强度和形状的整体,也不会因为交联度高而显著增大成型体的脆性,避免炭化时成型体开裂甚至破碎。

表1列出了不同氯化锌和酚醛树脂用量条件下木质素自发泡制备泡沫炭的密度、开孔率和孔隙率结果。可以看出,木质素基泡沫炭的密度在0.26~0.46 g·cm-3之间,孔隙率在74.16%~85.39%之间,开孔率均高于82%,优于以往各种碳质前驱体在添加发泡剂情况下制备泡沫炭的开孔率(赵鑫等, 2012; Leeetal., 2015)。这充分表明,在未添加发泡剂的情况下,通过添加木质素热分解催化剂,采用自发泡方式可制备出孔泡结构优良的木质素基泡沫炭。泡沫炭制备过程中,孔泡来源于发泡剂在材料中形成的气泡核,且随着发泡剂不断挥发,孔泡逐渐增多,尺寸不断增大,最终孔泡增大到起始的几倍多,发泡体整个尺寸显著增大(吴舜英等,1995)。采用本研究方法,加热木质素基发泡前驱体至140~200 ℃时即形成大量孔泡,体积增大至原来的6倍多(图2)。

由木质素、氯化锌和酚醛树脂形成的发泡前驱体是实现自发泡的必要条件。在该前驱体热分解的第一阶段,即250 ℃之前,随着温度升高,木质素不断软化,并通过与氯化锌和酚醛树脂的不断捏合逐渐增大其黏性,达到较好的塑化状态,从而形成具有一定黏性的高分子复合体。当升高至一定温度时,木质素热分解产生挥发性小分子物质,这些挥发性小分子物质与具有黏性的塑形物料之间形成合适的表面张力,在此情况下,能够产生较为稳定的气泡核; 随着热分解不断进行,产生的挥发性小分子物质不断增多,气泡尺寸不断增大,最终形成发达的孔泡结构。显然,同时形成具有合适黏性的高分子物料与木质素热分解产生挥发性小分子物质是发泡的物质基础,二者均由加热温度决定。尽管在140 ℃之前,木质素和酚醛树脂在氯化锌催化下能够产生较明显的热分解,但由于此温度下木质素难以形成具有黏性的塑化物料,因此发泡效果很差,与在此温度之前木质素难以发生塑化这一事实一致(王则祥, 2020),而在160~180 ℃之间,木质素热分解产生的挥发性小分子物质较多,能够形成孔隙率和开孔率均高、密度低的泡沫炭。氯化锌和酚醛树脂是木质素自发泡的必要成分,其共同决定木质素热分解的温度以及塑化物料的黏性和强度。

表1也显示,木质素基发泡前驱体中氯化锌和酚醛树脂用量明显影响泡沫炭的发泡和孔泡发达程度。比较CF-0.4-0.2、CF-0.5-0.2和CF-0.6-0.2样品可以看出,当氯化锌用量从木质素质量的40%增至50%时,泡沫炭的密度明显降低,开孔率和孔隙率明显提高;从50%增至60%时,孔隙率有所提高,密度减小,但开孔率变化很小。这是因为随着氯化锌用量提高,前驱体在200 ℃之前热分解产生大量挥发性小分子物质,形成的孔泡增多,孔泡尺寸增大,孔泡开孔比例增大、连通性增强;如果氯化锌用量过大,则无机盐将大大弱化高分子之间的黏性和固化作用,降低发泡能力。比较CF-0.5-0.1、CF-0.5-0.2、CF-0.5-0.3的密度、孔隙率和开孔率可知,酚醛树脂用量为木质素质量的20%时最佳。这是因为酚醛树脂主要起黏结粉状木质素物料、增强混合物料黏性等作用,当添加酚醛树脂用量较低时,混合物料黏度较低,小分子物质容易从物料内部逸出,难以在物料内部形成孔泡,降低发泡效果;当酚醛树脂用量较多时,混合物料黏度过高,物料内部气泡所需克服的压力较高,且物料固化速度加快,不利于在物料内部形成稳定的孔泡和孔泡的开孔,降低孔泡之间的连通性。

图3所示为不同氯化锌和酚醛树脂用量情况下制备泡沫炭的实物照片。可以看出,氯化锌和酚醛树脂用量明显影响泡沫炭的发泡过程,与上述有关氯化锌和酚醛树脂在发泡过程中所起作用一致。从图3b、c、d可以看出,选择合适的氯化锌和酚醛树脂用量,在未添加发泡剂情况下,能够制备出发泡效果好且较为均匀的木质素基泡沫炭,发泡效果好的泡沫炭,其体积更大,密度更小。发泡后,样品CF-0.5-0.1的形状不太规则,这是由于酚醛树脂用量较低,导致木质素发泡前驱体固化速度慢,木质素和酚醛树脂的挥发性产物在年性物料中的不均匀膨胀和发泡引起。

表1 木质素基泡沫炭的密度、孔隙率和开孔率Tab.1 Density,porosity and open porosity of lignin-based carbon foams

图3 不同氯化锌和酚醛树脂用量下制备的泡沫炭Fig. 3 Pictures of carbon foams prepared by using variable dosages of zinc chloride and phenolic resina: 泡沫炭的宏观形貌Photographs of carbon foam; b: CF-0.4-0.2; c: CF-0.5-0.2; d: CF-0.6-0.2; e: CF-0.5-0.1; f: CF-0.5-0.3.

2.3 泡沫炭的微米级孔泡结构

泡沫炭的孔泡结构主要包括孔泡尺寸分布、孔泡之间的连接方式以及孔泡壁厚度等,其决定泡沫炭的强度、导热和导电等主要性能,SEM是了解孔泡结构的主要方法(霍云霞等, 2015;刘和光等, 2012)。图4所示为不同氯化锌和酚醛树脂用量情况下制备泡沫炭的SEM。可以看出,采用自发泡方法制备的木质素基泡沫炭具有开孔网状结构,孔泡间相互连通。与以往其他原料通过添加发泡剂制备泡沫炭的孔泡结构相比,本研究制备的木质素基泡沫炭具有明显的分级孔泡结构,即孔泡大致由尺寸50~300 μm之间的大孔泡和1~10 μm的小孔泡组成,且小孔泡大量分布在大孔泡的孔壁上。这2种微米级孔泡可能在不同温度范围内形成,因为木质素基发泡前驱体热分解是在一个较宽温度范围内完成的,可见起着发泡剂作用的挥发性小分子热解产物是一个逐渐释放的过程,且随着温度升高,木质素基发泡前驱体黏度发生变化,因此能够形成不同尺寸的孔泡。当然,较小尺寸孔泡也可能与炭化后除去氯化锌留下的空隙有关。

从图4也可以看出,样品CF-0.4-0.2、CF-0.5-0.2和CF-0.5-0.3的孔泡较为均匀,而样品CF-0.6-0.2和CF-0.5-0.1出现较大孔泡,发泡不均匀,这表明采用自发泡方式,在氯化锌用量为木质素质量的40%~50%、酚醛树脂用量为木质素质量的20%~30%的情况下,可制备出孔泡均匀的木质素基泡沫炭。图4a、b和c显示,随着氯化锌用量增加,泡沫炭孔泡更发达,孔壁变薄,当用量增至木质素质量的60%时,出现大的空洞。这是因为氯化锌是一种无机盐,难以与木质素、酚醛树脂等形成均匀的塑性物料,当其用量超过一定水平时,会引起木质素基发泡前驱体产生不均匀区域,甚至可能出现无机相和有机相分离,大大削弱前驱体均匀发泡的能力。图4b、d、e显示,当酚醛树脂用量增至30%时,发泡效果明显变差,孔壁变厚。这是因为添加酚醛树脂用量过多增大发泡前驱体黏度,阻碍气泡核产生,导致孔泡数量明显减少,大大劣化了发泡效果。因此,过高或过低的氯化锌和酚醛树脂用量均会导致发泡效果变差,劣化泡沫炭性能。这些规律与表1显示的氯化锌和酚醛树脂用量对孔隙率、开孔率的影响情况一致。

图4 不同氯化锌和酚醛树脂用量下制备泡沫炭的SEMFig. 4 SEM images of lignin-based carbon foams prepared in variable dosages of zinc chloride and phenolic resin a: CF-0.4-0.2; b: CF-0.5-0.2; c: CF-0.6-0.2; d: CF-0.5-0.1; e: CF-0.5-0.3.

2.4 泡沫炭的纳米级孔隙结构

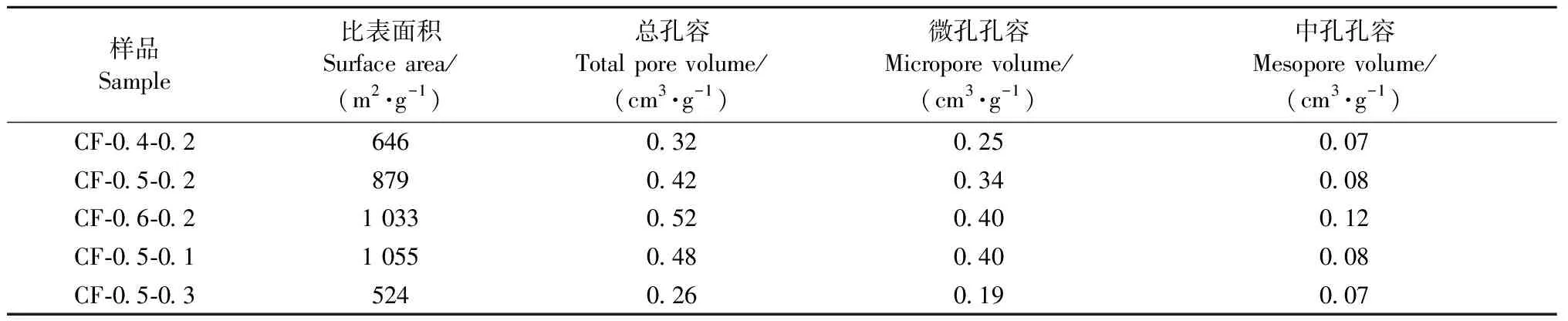

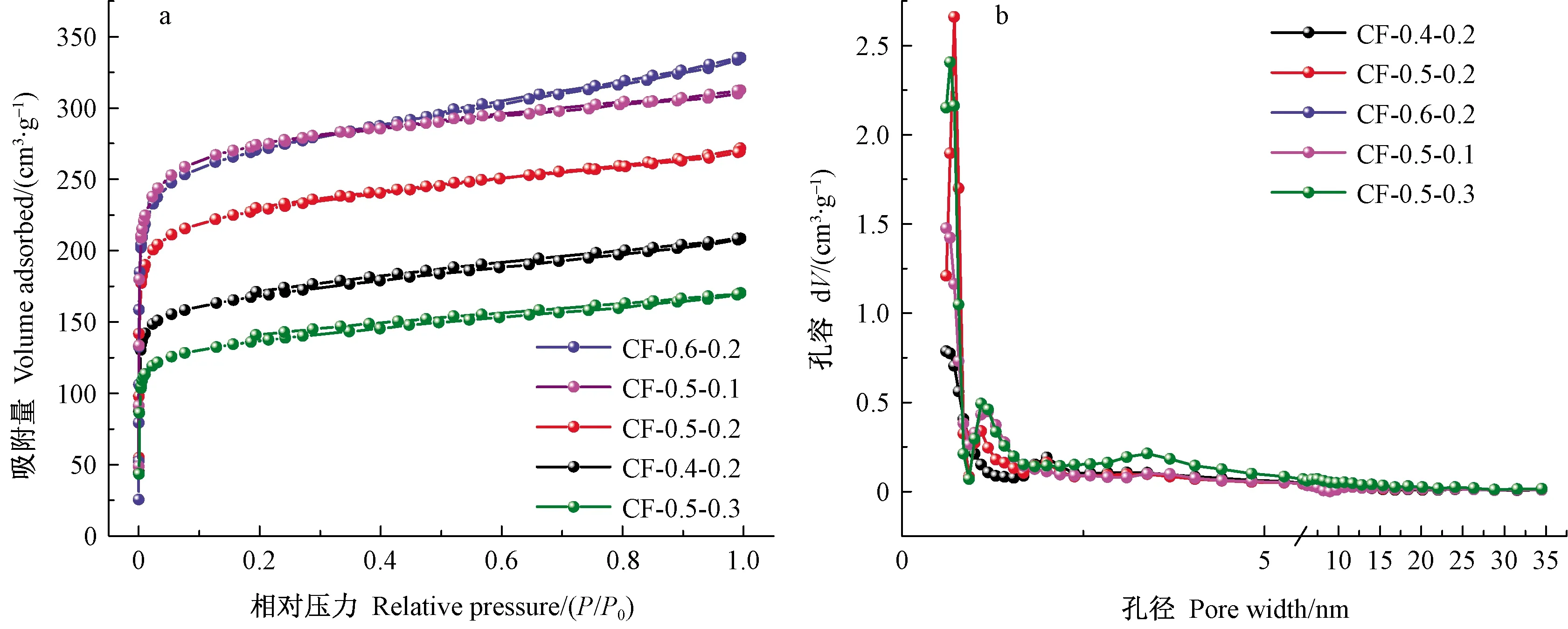

氯化锌是木材、竹材、木质素等生物质原料制备具有发达纳米孔隙结构活性炭的常用活化剂,因此,采用木质素、氯化锌和酚醛树脂为发泡前驱体制备的木质素基泡沫炭也必然形成纳米尺寸的孔隙结构。图5所示为木质素基泡沫炭的氮气吸附-脱附等温线及计算得到的孔径分布曲线,表2列出了由氮气吸附等温线计算得到的比表面积、总容积及微孔和中孔孔容。由图5a可知,泡沫炭的吸附等温线呈Ⅰ类吸附等温线形状,即Langmuir吸附等温线特征。在低的相对压力区域(P/P0<0.15),泡沫炭有一个较高吸附量,当P/P0>0.15时,泡沫炭吸附量增加很少,且在该相对压力区域未观察到明显的滞回归圈。这些特征表明,泡沫炭主要含较发达的微孔结构,中孔较少。表2显示,泡沫炭的微孔孔容在0.19~0.40 cm3·g-1之间,而相应地中孔孔容要小得多,在0.07~0.12 cm3·g-1之间,不同氯化锌和酚醛树脂用量情况下制备泡沫炭的比表面积在500~1 100 m2·g-1之间。由图5b可知,孔径分布基本相同,均在0.5~2 nm之间的微孔区域,在2~5 nm的中孔范围仅有少量孔隙。这些分析肯定,本研究制备的泡沫炭不仅含有发达的微米级孔泡结构,而且具有发达的纳米级孔隙结构。从表2也可以看出,提高氯化锌用量,泡沫炭的比表面积和总孔容均增加,与以往氯化锌作为活化剂制备活性炭的影响规律完全一致(张会平等, 2006)。当酚醛树脂用量从木质素质量的10%增至30%时,泡沫炭的比表面积从1 055 m2·g-1降至524 m2·g-1,总孔容从0.48 cm3·g-1降至0.26 cm3·g-1,几乎均降至原来的一半,表明酚醛树脂用量也显著影响其纳米级孔隙的形成与发展。这是因为加酚醛树脂用量,一方面相对降低了氯化锌在木质素基发泡体中的含量,不利于纳米级孔隙结构的发展; 另一方面可能是酚醛树脂提高了木质素基发泡前驱体的交联程度,加快其固化过程,不利于氯化锌在其内部的渗透和扩散,抑制纳米孔隙的形成。

2.5 泡沫炭的机械性能

采用自发泡方法制备的木质素基泡沫炭,机械强度在0.4~0.6 MPa之间,与添加发泡剂情况下以沥青、煤焦油等为原料制备的泡沫炭相比,其机械强度较差。这主要源于以下几方面原因: 1) 制备的木质素基发泡前驱体在发泡过程中发泡均匀程度有待提高,孔壁中含有大量1~10 μm小孔泡; 2) 泡沫炭的热处理温度较低,导致材料石墨化程度低。

表2 木质素基泡沫炭的孔隙结构参数Tab.2 Pore structure parameters of lignin-based carbon foams

图5 泡沫炭的氮气吸附-脱附等温线(a)和孔径分布曲线(b)Fig. 5 N2 adsorption-desorption isotherms(a)and their pore size distributions(b)of carbon foams

3 结论

以酶解木质素为碳质前驱体,以氯化锌和酚醛树脂为催化剂和增强剂,在未添加发泡剂的情况下,经混合塑化、发泡、固化、炭化等工艺,实现了木质素自发泡,制备得到了具有发达微米孔泡和纳米孔隙结构的木质素基泡沫炭。热重分析结果表明,氯化锌显著催化并降低木质素热分解温度至250 ℃以下,与木质素发生热分解的温度与发生软化/塑化形成黏性物料的温度重合,为木质素热分解产生的挥发性物质发挥发泡功能提供了合适的温度区域,酚醛树脂与木质素之间形成的三维网状结构赋予发泡前驱体较好的韧性和强度,为木质素自发泡提供了基础。

160~180 ℃是由木质素、氯化锌和酚醛树脂制备发泡前驱体的合适发泡温度,该温度下可得到形状规整的木质素基发泡成型体。氯化锌用量显著影响泡沫炭的密度和孔隙率,酚醛树脂用量主要影响泡沫炭的孔泡尺寸和开孔率。采用木质素质量40%~60%的氯化锌和10%~30%的酚醛树脂,塑化得到的木质素基发泡前驱体经160 ℃常压发泡、600 ℃炭化可制备出孔泡结构较均匀、体积密度为0.26~0.46 g·cm-3、孔隙率为74%~85%、开孔率为82%~94%的泡沫炭,且泡沫炭的比表面积和总孔容可分别达1 055 m2·g-1和0.52 cm3·g-1,大大高于常规泡沫炭的比表面积(50 m2·g-1)(赵景飞等, 2011),是一种高比表面积的泡沫炭材料。

本研究创新利用氯化锌催化木质素的热分解作用和木质素的软化、塑化等特性,形成工艺相对简单的木质素自发泡技术,制得孔泡结构良好的高比表面积泡沫炭,不仅在泡沫炭常规领域具有应用潜力,而且在吸附和催化领域具有独特应用前景,可为木质素工业化利用提供一条新的技术路线。