印度Totapally项目水泵电动机开发

祁腊梅

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

与中国相似,印度也存在水资源匮乏且分布不均衡的问题。为支撑国内经济的可持续发展,印度制定了“内河联网、北水南调”的国家级水利管网计划。该计划的目标是打通16大河流、修建14个大型水库,从而将南部的半岛水系和北部的喜马拉雅水系全部贯通,实现水资源的远距离、跨流域综合应用。对于此类跨流域的重大调水工程,泵站中的主电动机是工程的核心设备,主电动机的性能指标,与应用场景的适配性,将直接决定此类重大工程是否能够长久稳定地发挥其预期作用。印度Totapally泵站工程亦是在此背景下实施的。该工程水泵主电动机型号为TLKS32000-14,单机功率32 000 kW,数量3套,总装机容量96 000 kW,由上海电气集团上海电机厂有限公司于2019年承接。电动机主要参数如表1所示。

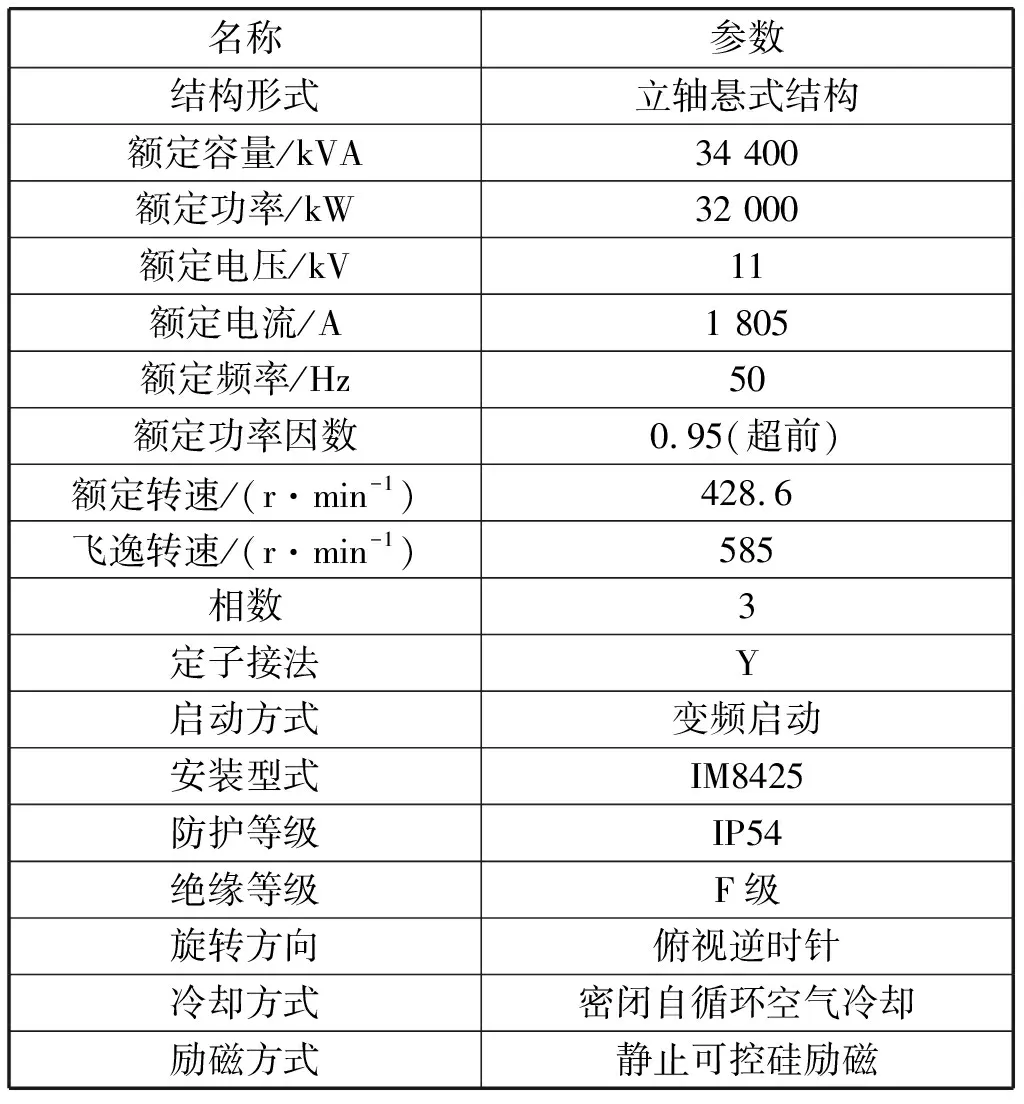

表1 电动机主要参数

1 设计方案介绍

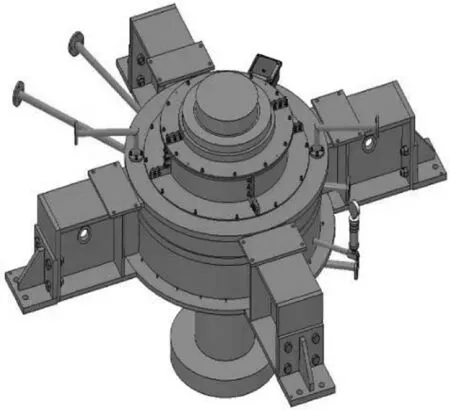

印度地处气候炎热、潮湿的南亚地区,这使得本电动机的设计存在通风冷却形式、结构形式、绝缘性能、油雾防治等一系列难题。作为公司重大项目,在设计过程中,技术人员学习借鉴了水利、水电项目上的先进技术,并结合公司的工艺特点,运用了一定的新技术,使得本电动机具有结构布局合理、电气性能优越、经济效益良好等特点。电动机结构如图1所示。

图1 电动机结构示意图

1.1 电磁方案

1.1.1 机座号的确认

作为立式机组,电机下侧连接着水泵。经核实,顶盖是水泵的最大装拆部件,尺寸为φ3 300 mm,项目建成后,机组每5年一次的大修均需对水泵顶盖进行拆卸。根据应用场景,顶盖拆卸吊出之前,首先需将电机的相关部件全部拆除,以便为顶盖的提升吊出预留通道。作为电机的核心部件,定子绝缘漆干透之后,具有脆性特征,定子每次吊运和装拆,都会对绝缘性能造成负面影响。鉴于此,经过多方案对比,最终确定了恰当的定子机座号和定子铁心内径。后续顶盖吊出前,只需将电机的机架和转子拆卸即可,无需再扰动定子,即可将顶盖从定子铁心内径侧吊出。为保证场景适配,确定的机座号具有重大意义,即定子安装就位后,全生命周期内无需再拆卸。

1.1.2 定子槽数的确定

电磁方案编制时,在满足客户方电气参数要求的前提下,有数个定子槽数作为备选方案。经有限元分析证实,备选的分数槽方案分数次谐波偏大,易出现振动和噪声超标的问题,影响机组的使用寿命;而备选的整数槽方案则能够避免振动和噪声超标的问题。最终,确定了定子槽数整数槽方案为施工方案。

1.2 结构方案

本电机采用立轴悬式结构,设有上、下两个导轴承。推力轴承在转子上方,与上导轴承合用一个油槽,布置在上机架的中心体内;下导轴承布置在下机架中心体内;上、下机架的轴承冷却器均采用内置式结构。电机由定子装配、转子装配、上、下机架装配、油水管路、制动系统、空水冷却装置等组成,采用密闭、自循环、双路径向通风。

1.2.1 定子设计

定子装配由支架、铁心及绕组等组成。经运输路况分析,确定了定子铁心支架采用整圆结构,在厂内加工、叠片、嵌线、VPI浸漆及组装试验等。

机组运行时,定子支架承受着自身重力、上机架重力、转子重力、水推力等轴向载荷,偏心磁拉力产生的径向载荷、传递力矩产生的切向载荷。支架由六道环板和大量筋板焊接而成,支架圆周设置了8个方孔,作为风路循环的通道。设计时,技术人员采用了经典公式计算及有限元分析验证相结合的设计模式,精确分析定子支架在极端工况下(半数磁极短路、三相突然短路等)的受力,确保支架在所有工况下均无安全薄弱点。有限元分析子图如图2、图3所示。

图2 定子支架等效应力图

图3 定子支架总变形图

定子铁心采用优质硅钢片50W270交错叠压而成,具有导磁性能好,损耗小的优点,在频率50 Hz、B=1T时,其单位损耗小于1.1 W/kg。通过通风沟的设置,将铁心在轴向上分成22段,确保机组运行中产生的热量,能够被均匀带走。

定子绕组采用公司最为先进的10~11 kV、F级少胶绝缘系统。与常规的中胶系统相比,该绝缘系统适宜项目所在地的高温、潮湿环境的同时,绝缘层厚度降低了21.8%,定子槽满率得到了大幅的提高,利于效率的提高和热量的传递。

1.2.2 转子设计

转子装配主要由叠片磁极、圆盘式磁轭、大轴等组成。

电动机的转子及同轴连接的水泵转动部件,允许事故状态下反向旋转,在最大反向转速585 r/min时,能安全运行15 min。

磁极铁心采用鸽尾结构,精加工后,套装在圆盘式磁轭上。线圈的材质为TMRD,采用中频焊接而成。关于磁极铁心与磁极线圈的固定方式,一直以来,公司采用的都是厚钢托板焊接于磁极铁心上的方式,该传统紧固方式存在着焊接工作量大、焊渣难清理、容易出现匝间击穿等问题。鉴于此,技术人员在本项目上成功开发并应用了新型的磁极线圈紧固结构,该结构采用螺钉和搭板的紧固方式,具有装配工作量小、无焊接质量隐患等优点,在提高产品质量的同时还降低了生产制造成本,适宜在后续水利项目上推广应用。目前,此项新技术已申请了专利。

圆盘式磁轭由锻件和中厚钢板焊接而成。磁轭在厂内热套在大轴上,它是支撑磁极重量和承受离心力,传递力矩的重要部件。

1.2.3 上、下机架设计

上机架设计,如图4所示。上机架为承重机架,承受水泵电动机组所有转动部分的重量和水泵最大水推力的组合轴向荷载,轴向载荷达246 t。上机架能安全地承受由于绕组短路(包括半数磁极短路引起的不平衡力)及作用于水泵转轮上的不平衡水推力,不发生有害变形。它是用来支撑整个机组轴向负荷的部件,由一个中心体和4条支臂组成,采用钢板焊接而成。上机架中心体内组合安装推力轴承和上导轴承,上机架的4条支臂与定子机座的4块垫板相连,其连接定位由螺栓和销钉来保证。

图4 上机架设计

下机架设计,如图5所示。下机架也是由厚钢板焊接而成的辐射型机架。机架的中心体内装有下导轴承和油冷却器。下导轴承油膜的大小可通过调节支柱螺钉获得。导瓦内装设有铂热电阻测温装置,导轴瓦为巴氏合金瓦。基于应用场景,在下机架的顶部和底部均配装密封隔板,并留有1个带有铰链板的孔洞,供操作人员进出。

图5 下机架设计

1.2.4 轴承设计

推力轴承设计。推力轴承瓦采用扇形可倾瓦结构(摩擦面为巴氏合金),采用弹性盘支撑方式。推力瓦与推力头镜板下平面之间形成油膜,承受旋转机械向下的轴向推力,弹性支撑推力瓦有自适应能力及阻尼特性,使得每块推力瓦都具有自动调平功能,亦可抑制任何可能出现的荷载冲击。弹性支撑方式降低了安装难度,提高了精度,很大程度上避免了由于外部原因引起的烧瓦、机械振动等故障,安装检修也更加方便。电机配置了高压油减载系统,机组开机起动和停机减速时,将高压油减载系统投入,能有效预防推力轴瓦与镜板干摩擦烧瓦的事故。正常情况下,在机组开、停机之前会自动起动高压油泵。在停机时当机组转速下降到50%~80%额定转速时,高压油泵自动起动运行,机组完全停机后,高压油泵才关闭。高压油减载系统为每台电动机设有两台全容量油泵,一台工作泵、一台备用泵,油泵由专用交流电动机驱动。在事故情况下,不投入高压油顶起装置电动机也能安全停机。

导轴承设计,如图6所示。上、下导瓦为径向间隙可调的可倾瓦结构,瓦背球头刚性支撑;导瓦固定在导轴承座上,内圆与推力头外圆之间形成油膜,承受旋转机械的径向负载,其油隙大小靠安装在导轴承座上的导瓦调节螺栓调节。上、下导轴承能承受机组转动部分径向机械不平衡力和电磁力,使机组轴线在规定数值范围内摆动。同时能承受各种运行工况下加于它的径向机械负荷和半数磁极短路时产生的单边磁拉力。导轴承为自润滑、分块、可调、油浸、能正反两个方向安全工作,巴氏合金型轴瓦不需现场刮瓦(图7为上导轴承装配示意图、图8为下导轴承装配示意图)。机组运行时,油能自油槽通过轴瓦进行自循环而无需辅助油泵。上、下导轴承均有可靠的绝缘措施,以防止轴电流腐蚀导轴瓦。导轴承的设计及其结构能使之在不影响推力轴承、转子和集电环的情况下拆卸、安装、调整。

图6 导轴承设计

图7 上导轴承装配示意图

图8 下导轴承装配示意图

1.2.5 防油雾方案

本泵站电动机容量大、转速高,机组运行时,油槽内外压差极大。实践表明,若采用常规的随动密封盖结构或吸排油雾装置结构,只能一定程度减少油雾外溢,但不能彻底消除。为此,设计过程中,技术人员充分运用压力平衡原理设置管路,从电动机运行时形成的高压风区,将高压气体引接到轴承密封盖位置,使得高压气体与油槽内部打算外溢的油雾实现压力平衡,不再外溢。这一环节是成功的“堵”。之后,再布置管路,将油槽内部的高压油雾引接到机坑外的冷凝器中,降低油槽内的油雾压力,避免油汽混合,影响轴承润滑。这一环节是成功的“疏”。本项目实践证明,在不设置外部动力的情况下,通过“堵”、“疏”这种低成本措施(与随动密封和吸排油雾相比,成本大幅降低),彻底解决大容量、高转速立式电动机油雾总是外溢的问题。

1.2.6 滑环与电刷

滑环与电刷置于上机架上部,并有单独的防护罩保护,能够在电动机运转中直观检视,而不需要移去罩子。其结构在不影响转子和相关部件情况下便于拆卸调整和更换。恒压刷握的布置易于装入电刷,电刷压力在其磨损前后保持一致。

1.2.7 电机本体冷却系统

电机本体冷却系统主要由8个高效空气冷却器、进出水管路及附件、上、下挡风板、通风槽板、混流式风扇、自动化元件等组成。系统采用双路径向密闭自循环通风冷却结构,该结构具有风路短、风阻小、无冷却死风区等优点,能保证机组运行时,定、转子各部件所产生的热量被充分带走,避免过热;此外,简洁、高效的冷却风路能明显降低电动机运行时的风摩损耗,提高电动机效率。空气的循环通过电动机转子的径向气流作用来实现,气流经转子通风沟、通风隙、气隙、定子铁心和机座导入空气冷却器,通过空气冷却器冷却的气流再返回到转子上下端。

在电动机定子机座周围,对称布置8个新型高效水冷式空气冷却器,形成一密闭自循环的空气冷却系统,如图9所示。空气冷却器备有散热余量,当1台空气冷却器退出运行时,能保证电动机在额定运行工况下安全运行。冷却器的设计有防止由于沉淀物的聚积堵塞冷却水管功能,并可双向换向运行。冷却器供水系统配有供、排水环管。冷却器和水管之间的全部接头为法兰接头。在每一冷却器与水管之间的连接处均设置一个阀门,以使电动机的任意一个冷却器需要进行维修时,可及时拆卸和更换,而不影响其它冷却器的运行。

图9 空气冷却系统

2 社会效益及经济效益

印度Totapally泵站工程建成之后,跨流域调水量将每月超过600万立方米,促进项目所在地区的经济发展,改善当地人民生活条件。同时还能树立上海电气在印度市场的良好品牌形象,利于国家“一带一路”的推进,具有良好的社会效益。项目的成功实践,利于公司海外业务有效的融入到印度“内河联网、北水南调”的国家规划中,具有良好的、可持续的经济效益。

正是得益于此类国外重大水利项目的成功实施,使得公司在泵站电动机领域处于国内领先地位,储备了坚实的技术能力、生成了大量的实践业绩,有效的支撑公司承接中国国内各项水利项目,如,引汉济渭黄金峡泵站(陕西省历史上最大的水资源配置工程)、珠江水资源配置工程(广东省历史上最大的水资源配置工程)等。从国家“十四五”规划纲要中可知,水利是“风口”,是机会,公司当前所处位置,不是“第一梯队”,而是最前端。

3 结论

印度Totapally项目3台电动机均完成了型式试验和出厂试验,并发往了现场。试验过程中,机组运行状况良好,噪声、温升、振动等各项核心性能指标均优于合同文件和国家标准要求,深得现场见证的业主好评。事实充分说明本电动机上所采用的一系列方案是成功的,并具有向后续项目推广使用的价值。