UHMWPE 背板铺层角度对陶瓷复合靶板抗弹性的影响

余毅磊,王晓东,任文科,马铭辉,蒋招绣,高光发,,3

(1. 南京理工大学 机械工程学院, 江苏, 南京 210094;2. 冲击与安全工程教育部重点实验室 (宁波大学), 浙江, 宁波315211;3. 北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

轻型复合装甲是当前快速机动车辆、直升机等装备的重要防护结构,当前超轻型抗弹结构以非金属复合装甲为主[1],近些年来,此类产品的研发取得了跨越式进展,但是随着武器威力越来越大,对装备的机动性能需求越来越高,其抗弹性能的不足严重影响了我国相关装备的综合实战性能. 现有的高性能非金属复合装甲主要以高硬度陶瓷面板及高韧性纤维层合板复合而成,其中低密度、高硬度的碳化硼陶瓷及高韧性UHMWPE 层合板最具应用潜力,并成为研究的热点. 在弹靶作用过程中,防弹陶瓷面板侵蚀、钝化、破碎弹丸,并沿速度方向传递冲击载荷,而背板材料为陶瓷面板提供有效支撑,延长陶瓷失效时间及弹靶作用时间,并吸收残余弹丸的剩余动能,同时由于纤维复合材料的特殊失效形式可以有效减少碎块向后喷射,从而减少二次伤害. 但由于陶瓷复合装甲存在背强效应[2],背板强度对陶瓷复合装甲的整体抗弹性能有着很大的影响,相较于传统金属背板,纤维背板在强度上并不占优,所以在提高纤维背板整体结构强度的同时兼顾其抗弹性能是亟待解决的问题.

近年来,国内外研究者[3−7]对螺旋状纤维复合材料抗中低速冲击进行了实验和数值模拟研究,与传统单向纤维复合材料相比,螺旋状纤维复合材料具有更高的损伤容限、吸能效率和穿透阻力,并且随着铺层旋转角度减小整体结构的抗冲击性能逐渐提高.值得注意的是,螺旋状纤维复合材料在兼顾传统单向纤维层合板低密度、高韧性等优越力学性能外,一定程度上弥补了强度不足的缺陷,是作为轻型装甲车辆及单兵防护中陶瓷/纤维复合装甲理想的背板材料之一,但目前对于该方面的研究相对较少.

针对上述问题,开展了相同弹道冲击条件下12.7 mm刚脆性穿燃弹侵彻相同靶板结构、不同UHMWPE背板铺层角度下陶瓷/纤维复合靶板的试验研究,通过观测回收的弹芯、靶体陶瓷及纤维背板宏观破坏特征,对不同UHMWPE 背板铺层角度下陶瓷/纤维复合靶板抗弹性能、耗能机理及弹、靶破碎特征的影响规律进行唯象分析.

1 试验设计

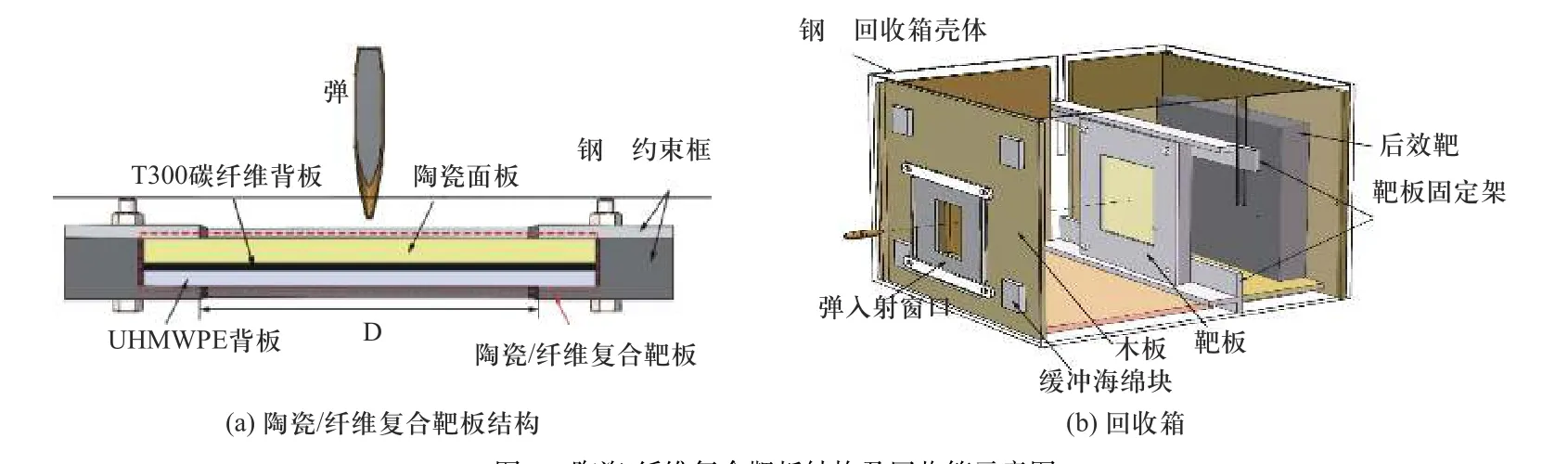

采用54 式12.7 mm 标准穿燃弹对不同UHMWPE背板铺层角度的陶瓷/纤维复合靶板进行弹道冲击试验,通过减装药的方式实现对弹丸着靶速度的控制. 此外,着靶速度由红外光幕测量,其测速精度为±2 m/s. 具体实验装置及布局如图1 所示.

图1 试验装置及布局Fig. 1 Test device and layout

表1 弹体材料力学性能Tab. 1 Mechanical properties of projectile

试验所用陶瓷/纤维复合靶板为200 mm×200 mm,面板选用B4C 陶瓷,厚度hc均为8 mm,陶瓷材料性能如表2 所示.

表2 陶瓷材料性能Tab. 2 Properties of ceramic

在陶瓷面板迎弹面上包覆并热压有一层纤维止裂层(~0.05 mm),主要为了防止陶瓷碎块反向飞溅,几乎不影响侵彻效果及陶瓷的碎裂[8];背板采用5 mm T300 碳纤维板复合7 mm UHMWPE 层合板粘接而成,其中碳纤维板主要为了提高陶瓷复合靶板整体结构刚度,UHMWPE 层合板采用三种铺层方式,分别为0°~90°、0°~45°~90°、0°~30°~60°~90°,如 图2所示. 纤维复合材料呈现明显的各向异性,现有研究表明[3],纤维复合材料在不同的铺层角度下会表现出不同的物理特性,铺层角度减小有利于载荷沿多向扩散,纤维层间互相约束作用更明显,有利于提高纤维复合板的整体强度及抗冲击性能.

图2 UHMWPE 层合板铺层方式Fig. 2 UHMWPE laminate layering mode

陶瓷面板及纤维背板通过钢制约束框及螺栓紧固,约束框对陶瓷/纤维复合靶板无围压作用,如图3(a)所示.

图3 陶瓷/纤维复合靶板结构及回收箱示意图Fig. 3 Schematic diagram of ceramic/fiber composite target plate and recovery box

为了收集试验过程中弹芯及陶瓷面板的破碎碎块,将陶瓷/纤维复合靶板放置于回收箱内,回收箱内壁通过缓冲泡沫块及木板的组合实现对实验过程中飞溅碎块的软回收,后效靶采用2A12 铝合金,如图3(b)所示.

2 试验结果分析

表3 给出了试验靶板结构及主要试验结果. 试验分别研究了相同着靶速度下不同UHMWPE 背板纤维层合角度对陶瓷/纤维复合靶板抗弹性能的影响,并得到了3 组有效数据. 由后效穿深可知,UHMWPE 层合背板铺层角度越小,靶板抗弹性能越好,这是由于随着背板强度的增大,其对陶瓷面板的支撑能力随之增大,延长了弹靶整体作用时间,加剧了弹体的破碎效应. 通过后效穿深及12.7 mm 穿燃弹对金属的穿甲威力[9]换算可得,该陶瓷/纤维复合装甲靶板等效于厚度为16~18 mm 的603 装甲钢,而该结构陶瓷/纤维复合装甲面密度仅为35.29 kg/m2,而需达到相似侵彻效果的传统钢装甲面密度约为124.8 kg/m2,由此可知陶瓷/纤维复合装甲在相对质量上存在极大的优势,并在轻型武器装备上有着广泛的应用前景.

表3 实验结果Tab. 3 The experimental results

2.1 弹芯破碎情况

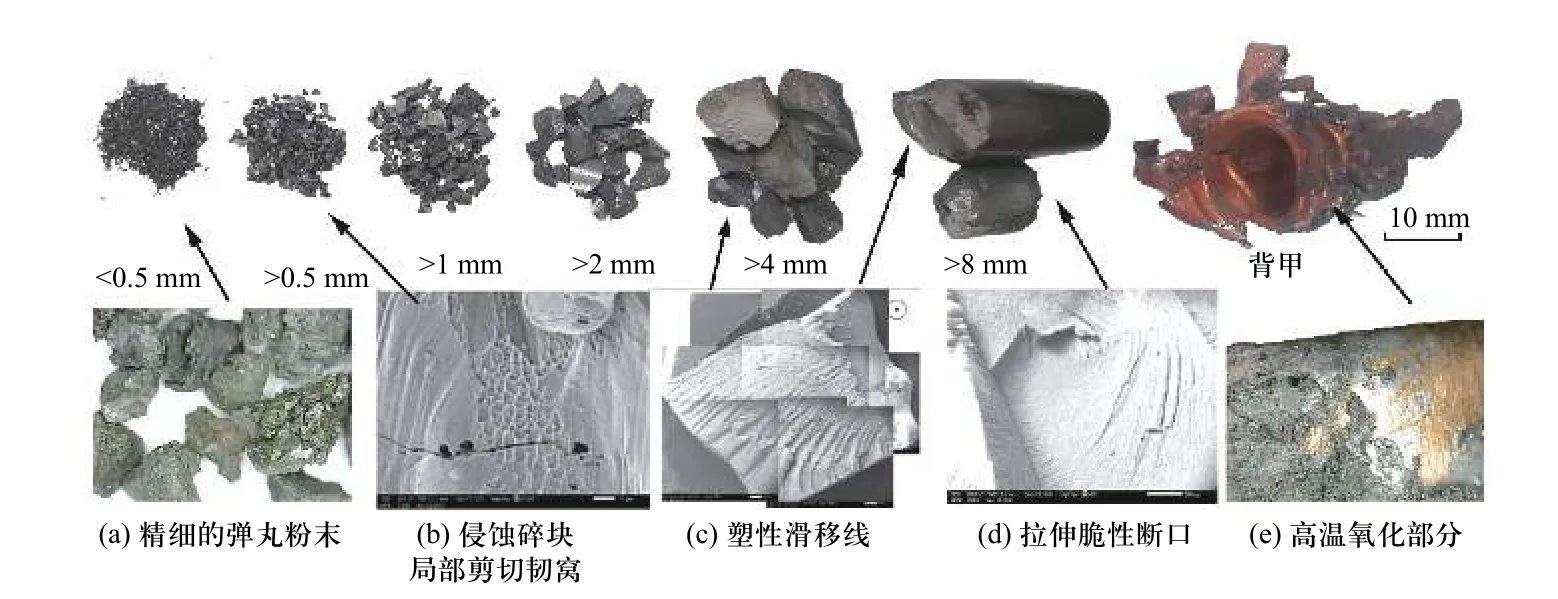

弹丸高速冲击靶板后,弹丸会发生一定程度的磨蚀及破碎,试验中弹丸典型碎裂情况如图4 所示.从弹丸整体碎裂情况来看,弹丸冲击陶瓷/纤维复合靶板时,弹丸基本无明显塑性变形及镦粗变形,其失效方式主要呈现为:侵蚀失效;剪切-脆性碎裂失效[10−11].SAVIO 等[12]也观察到了相似类型的碎片,尽管采用了7.62 mm AP 弹丸和不同的陶瓷,但总体来说仍具有后续侵彻能力的最大碎块质量由弹芯尾部碎块构成.

弹丸在侵彻陶瓷/纤维复合靶板初期,弹靶接触面向弹丸尾部传播强压缩波,由于弹丸的硬度及抗压强度低于陶瓷面板,在强压缩应力的作用下,弹丸达到屈服极限而发生碎裂. 弹体头部速度低于弹体尾部速度,此时在弹着点附近形成驻点区,当弹体头部环向应力超过弹体动态强度极限时,则弹体发生碎裂,此时弹体碎块主要以精细的弹丸粉末及侵蚀碎块为主,在弹丸主体与陶瓷的共同磨蚀作用下,碎块表面多呈现出“陨石坑”状不规则凹凸表面,SEM分析结果显示,在弹芯碎块上出现局部剪切韧窝,说明弹芯在冲击过程中存在一定程度的局部冲击韧性,如图4(a)图4(b)所示,这些碎块的粒径均小于2 mm,几乎失去有效侵彻能力.

3.1.4 输尿管开口损伤 输尿管开口附近肿瘤电切时应避免电灼。如肿瘤较大、血供丰富或切除困难,可放置输尿管导管或双J管引流,以避免狭窄。对出现输尿管梗阻者行球囊扩张或内镜下切开有助于缓解症状。

图4 回收的弹体碎块及局部放大图Fig. 4 Recovered fragments of projectile body and partial enlarged view

由于12.7 mm 穿燃弹弹芯为卵形结构,应力波在由小截面向大截面传播时,反射的压缩波在弹体头部不断汇聚,高速的压缩变形致使热量聚集,导致弹体头部发生剪切失效,并形成明显的滑移线,如图4(c)所示. 而对于具有最大碎块质量的弹芯尾部碎块断裂面周围没有明显的塑性变形,每个断面都可以观测到明显的放射状标记,表明拉伸断裂是弹靶作用过程中弹芯中部和尾部碎片的主要断裂方式. 同时,这些宏观观测结果表明,弹芯断裂具有明显的宏观脆性断裂特征. 值得注意的是,图4(d)表面是由多个独立的断裂面交叉形成的,表明该表面是由多次断裂失效所产生,这是由于剩余弹丸最终穿透靶板,应力波在弹体内部卸载,形成局部拉伸或剪切应力所造成的.

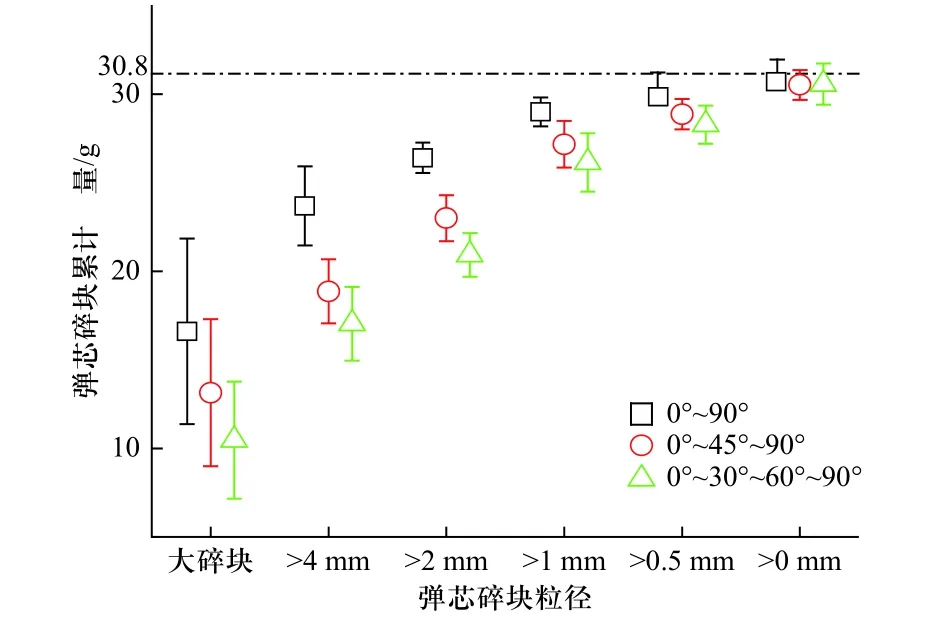

图5 给出了不同粒径的弹芯碎片经筛分后的质量称量结果. 由此可知,大部分的残余弹芯质量出现在较大粒径范围的部分,即粒径大于4 mm 的筛网中,其中必然包括了最大的弹芯尾部碎片,当考虑到粒径尺寸较小的碎块时,不同靶板结构的小粒径弹芯碎块残余质量变得越来越相似,最终残余弹芯碎块均被回收了约90%以上.

图5 弹芯碎块累计质量分布Fig. 5 Mass distribution of shell core fragments

总体而言最大弹芯碎片的质量约为初始弹芯质量的1/3,即10.2 g. 为了使结果更具统计学意义,采用95%置信区间的要求,最大弹芯碎片的质量,以及尺寸大于4 mm 的剩余碎片质量及碎片数,如图6 所示. 值得注意的是,UHMWPE 背板纤维铺层角度越小,冲击后剩余弹芯最大碎片质量越小,弹芯碎块整体数量增加. 相较于0°~90°铺层的UHMWPE 背板,以0°~45°~90°、0°~30°~60°~90°铺层的陶瓷/纤维复合靶板受冲击后剩余弹芯最大碎片质量分别减小20.8%、36.9%. 且当最大弹芯碎块质量增大时,粒径尺寸大于4 mm 的碎片数量随之降低,反之亦然.对于尺寸小于4 mm 的弹芯碎片,不同目标之间的差异较小. 这是由于背板作为陶瓷复合装甲中重要结构可对陶瓷面板提供有效支撑,而UHMWPE 背板纤维铺层角度减小及背板结构刚度的增加,更有利于增大对弹芯的破碎程度.

图6 >4 mm 弹芯碎块质量及碎块数量Fig. 6 Quality and quantity of fragments of >4 mm projectile core

2.2 陶瓷板破碎情况

陶瓷是一种拉压不对称的非均匀性材料,在弹靶接触瞬间,冲击载荷必然在材料内部造成应力波作用,此时所产生的应力波以压缩波为主,弹着点中心区域由于高压缩应力使得弹着点附近产生压剪裂纹并向陶瓷板背面延伸,裂纹扩展形成了起始粉碎区. 由于高动能和高压缩应力的作用,弹着点边缘出现锥形裂纹,并向下表面扩展[13−14],形成破碎区. 压缩波从陶瓷靶板前面传播至两种不同材料构成的界面处时,由于波阻抗的差异性,入射波分解为纵向的透射波和反射波[15],其中反射波与入射压力加载波随后的卸载波相互作用,在界面附近区域形成局部拉伸或剪切应力,当拉伸应力超过材料的强度,陶瓷发生断裂,裂纹由陶瓷板背面向弹靶接触面扩展,并与锥形裂纹贯通,形成完整陶瓷锥[16].

试验后回收陶瓷复合靶板,而由于纤维止裂层的粘接作用,碎裂的陶瓷基本保持完整,并清晰的展示了径向裂纹. 清理弹着点附近尺度较小的碎块后,呈现出清晰的陶瓷锥形貌,如图7 所示,沿弹着点向外发散的径向裂纹与以弹着点为圆心的环向裂纹呈经纬交错,形成沿环向近似均匀分布的类扇形陶瓷碎块,且距离弹着点越远,陶瓷碎块尺度越大,表明在弹、靶相互作用的过程中,弹丸对陶瓷锥挤压作用的范围逐渐减小.

图7 不同UHMWPE 背板铺层角度下陶瓷板破坏形貌Fig. 7 Failure morphology of ceramic plate under different UHMWPE back plate layering angles

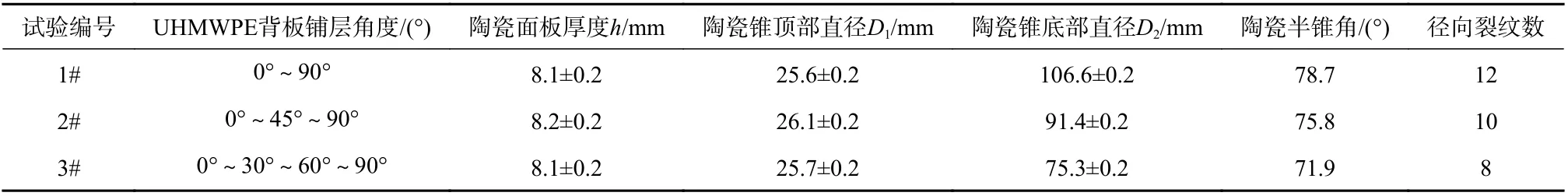

研究表明[17],径向裂纹及陶瓷锥的成形是陶瓷抗弹过程中主要的破坏形貌之一. 由于陶瓷材料自身通常存在孔隙、夹杂物和其他缺陷,导致裂纹扩展不具有连续性,进而在陶瓷半锥角的测量上存在一定的离散性. 在此陶瓷半锥角θ定义为

式中:D1为陶瓷锥顶部直径;D2为陶瓷锥底部直径;h为陶瓷面板厚度. 具体的统计结果如表4 中所示.

表4 影响陶瓷半锥角及径向裂纹的各因素数理统计结果Tab. 4 Mathematical statistics of factors affecting fracture cone angle of ceramics and radial cracks

由表4 可知,随着纤维背板铺层角度的减小,陶瓷半锥角呈现出减小的趋势,且径向裂纹数量明显减少. 相较于0°~90°铺层的UHMWPE 背板,以0°~45°~90°、0°~30°~60°~90°铺层的陶瓷/纤维复合靶板受冲击后陶瓷半锥角分别减小3.7%、9.6%. 陶瓷径向裂纹的形成很大程度上取决于其抗弯曲能力[18−20],而纤维背板作为陶瓷复合装甲中重要结构可对陶瓷面板提供有效支撑,其铺层角度的减小即背板结构刚度的增加,间接的增强了陶瓷的抗弯强度,抑制了径向裂纹的生长.

2.3 背板的破坏模式及破坏程度

对于陶瓷复合装甲,受弹丸冲击后陶瓷面板产生锥形碎裂,部分陶瓷碎块反向喷出,弹丸在侵入过程中不断碎裂,陶瓷锥在剩余弹体的侵彻和推动下作用于背板,一定程度上增大了弹体的作用面积. 由图8 碳纤维背板的典型破坏形貌可知,碳纤维层发生局部“十字”脆性剪切失效,而其他部分无明显变形. 经测量,三组实验碳纤维背板破口直径基本相同,均为43±3 mm,约为陶瓷锥底部直径D2的1/2,由此可推断,陶瓷锥并非整体完全作用于背板之上,根据锥体内碎裂形式及碎块粒径的不同[8]可分为陶瓷粉碎锥及陶瓷破碎锥,其中陶瓷粉碎锥获得与剩余弹丸相同速度直接侵彻背板,而陶瓷破碎锥仅通过碎裂的方式吸收很小一部分能量,对背板的作用不明显[21]. 由于碳纤维板几乎没有抗高速侵彻能力,在实际陶瓷/纤维复合靶板设计过程中,碳纤维背板由于密度小强度高,仅作为陶瓷与UHMWPE 背板的中间层,以增强对陶瓷的支撑作用,减小UHMWPE 背板在冲击过程中大变形导致陶瓷靶板瞬间失效.

而UHMWPE 背板的失效方式则完全不同,由图9 UHMWPE 背板典型失效形貌可知,UHMWPE 背板的正面弹靶作用区周围的纤维发生断裂,断口呈现黑色,这是由于穿甲燃烧弹侵彻靶板时与陶瓷碎块相互磨蚀在弹体表面产生高温使纤维发生融熔断裂.在弹靶作用过程中,UHMWPE 背板与部分残余弹芯及陶瓷碎块接触后,压缩波沿速度方向向UHMWPE 层合板背面传播,此时,弹靶接触区域发生压缩变形. 在UHMWPE 背板内产生沿速度方向传播的压缩波和与速度方向垂直传播的剪切波,使弹芯碎片直接接触的纤维层和压缩波传播到的区域获得较大的法向速度,产生较大的速度梯度,导致纤维层发生剪切失效. 随着弹芯破片不断侵彻靶体,碎块速度大幅衰减,碎块在继续剪切纤维层的同时,推动纤维层逐渐形成动态锥形鼓包,并致使纤维板发生局部层间剥离,同时部分纤维发生拉伸断裂破坏,并出现了边界褶皱和边缘紧缩现象. 在此过程中弹丸产生破碎、翻滚,同时由于侵彻过程中背面板间强烈互相作用,进一步加剧了纤维的散乱程度.

图9 UHMWPE 背板典型失效形貌Fig. 9 Typical failure morphology of UHMWPE backplane

弹丸形状很大程度上决定了纤维织物的失效模式,而在经过陶瓷面板及碳纤维背板的共同作用后,弹芯碎裂成形状不规则的碎块,弹芯碎块冲击UHMWPE 背板为钝性撞击,非尖头挤入. 其侵彻造成的扩孔直径~22±2 mm, 接近最大弹芯碎块尺寸,并在UHMWPE 背板内侧发现多组被纤维缠绕的较小弹芯碎块.

尽管每组试验都产生了鼓包,但是不难发现,不同铺层角度的UHMWPE 背板所产生的鼓包大小不同,如图10 所示,UHMWPE 背板的铺层角度越小,背板鼓包高度减小,锥形鼓包所形成的角度增大,边界颈缩量减小,但其内部层间剥离厚度增大,纤维板向弹着点为中心的十字范围收缩,从而形成“X”形隆起. 这说明随着UHMWPE 背板的铺层角度减小,背板强度随之增加,在弹芯碎块的冲击下,纤维拉伸变形时间更短,其主要耗能方式从剪切失效向纤维间的层间位移转变.

图10 不同铺层方式UHMWPE 背板鼓包形态Fig. 10 Different layering modes of UHMWPE backplane bulge

3 结 论

通过对陶瓷/碳纤维/UHMWPE 复合装甲开展了抗12.7 mm 穿燃弹侵彻性能对比试验,分析了不同UHMWPE 背板铺层角度下陶瓷/纤维复合装甲的抗侵彻性能,并对弹芯、陶瓷面板及纤维背板破坏失效模式进行分析,可以得到以下结论:

①在其他条件相同的情况下,随着UHMWPE背板铺层角度的减小,背板强度以及陶瓷/纤维靶板整体结构刚度随之增大,靶板对弹芯的破碎作用越明显,冲击后剩余弹芯最大碎片质量减小,小碎块数量增多,弹丸碎块穿透靶板后剩余侵彻能力减弱,抗弹性能增加.

②陶瓷面板和纤维背板在高速弹丸的冲击下具有不同的破碎形态及吸能方式,具体表现为:陶瓷受到冲击后形成径向裂纹、环向裂纹和锥形裂纹并形成陶瓷锥与弹丸一起作用于背板之上,其失效范围远大于弹丸直径,弹丸初始动能转化为陶瓷自身的碎裂能及陶瓷碎块喷溅所携动能;而纤维的破坏模式以剪切破坏和动态锥形鼓包为主,其弹孔直径基本与弹丸直径相似,而其主要的能量耗散机制通过自身的拉伸将弹丸及陶瓷碎片的动能转化为自身的弹性势能和断裂能.

③随着UHMWPE 背板的铺层角度越小,背板鼓包高度减小,锥形鼓包所形成的角度增大,但其内部层间剥离厚度增大,纤维向以弹着点为中心的十字范围收缩,形成“X”形隆起,纤维层合板的破坏失效模式从剪切失效向层间剥离转变.