磨损与动力学耦合的行星传动齿轮动力学研究1)

宁志远 白争锋 蒋 鑫 王思宇

* (哈尔滨工业大学航天工程系,哈尔滨 150001)

† (哈尔滨工业大学 (威海) 机械工程系,山东威海 264209)

引言

齿轮传动是最为普遍的机械传动形式之一,行星传动齿轮具有传动平稳、高精度、高可靠性、体积小、高传动比和高承载力的优势,被广泛应用于仪器仪表、星载天线驱动机构和空间机械臂等航天机构中[1-2].齿轮传动过程中的磨损不可避免,行星传动齿轮磨损与行星传动齿轮动力学相互耦合,会导致齿轮传动系统振动加剧,传动精度下降.因此,研究行星传动齿轮磨损特性及其对齿轮动力学性能的影响,为行星传动齿轮的分析、设计与寿命预测提供重要的理论基础,具有重要的工程实际意义.

Wang[3-4]对齿轮啮合动力学进行了研究,提出了考虑扭转振动的齿轮动力学模型,并考虑了齿轮齿侧间隙对齿轮动力学的影响,认为齿侧间隙的引入会增强齿轮的非线性特征,并通过实验进行了验证.Nevzat 和Houser[5]对齿轮啮合动力学模型进行了综述,为分析齿侧间隙对齿轮非线性动力学的影响奠定了理论基础.Kahraman等[6-10]建立了行星齿轮间隙动力学模型,考虑了齿轮啮合的装配误差、齿侧间隙、啮合刚度和轴承间隙等因素,总结了不同类型间隙对齿轮动力学特性影响规律,为研究行星齿轮间隙动力学奠定了基础.Lin 和Parker[11-12]则在此基础上考虑了齿轮的陀螺效应,通过模态能量分布分析不同参数的灵敏度,得到了固有频率对工作速度的灵敏度,分析了陀螺效应的影响.Shi等[13]分析了齿侧间隙非线性变化引起的齿面分离和齿背啮合等多种啮合状态,建立了直齿圆柱齿轮在齿面分离、主动齿和齿背啮合等多状态啮合条件下的动力学模型.He等[14]综合考虑了齿面摩擦力和润滑的影响,建立了齿轮摩擦动力学方程,对齿轮齿面摩擦力进行预测.Chen等[15]和Li等[16]将齿侧间隙和齿面摩擦相结合,分析了齿轮的非线性旋转动力学特性.Guerine等[17]认为在齿轮运行时齿面摩擦系数是无法准确估计的,因此采用了多项式混沌投影的方法考虑不确定性,研究考虑不确定性齿面摩擦系数的直齿圆柱齿轮系统的动态响应.Rowe等[18]认为齿轮磨损会改变齿轮齿侧间隙,进而改变齿轮动态特性,并且采用Archard 磨损模型在大多数情况下的磨损分布计算结果与实际观察结果相当吻合.Shen等[19]提出了一种考虑齿轮磨损的行星齿轮纯扭转动力学模型,采用Archard 模型计算齿轮磨损,并将时变啮合刚度、空载静态传动误差和齿侧间隙引入动力学模型.Flodin 和Sndersson[20-22]提出了磨损离散化模型并将其应用于齿轮磨损计算.潘冬等[23]利用Archard 磨损模型建立了圆柱直齿轮的磨损预测模型.高洪波等[24]考虑动态侧隙,对齿面磨损特性进行了分析.苑士华等[25-26]计算了弹流润滑状态下的圆柱齿轮啮合特性,分析了不同运行参数对摩擦力和啮合力的影响.王晓笋等[27]通过Weber-Banaschek 公式计算获取啮合齿轮对的时变啮合刚度,进而计算得到轮齿啮合时载荷沿啮合线的动态变化规律.

上述研究分别对齿轮间隙动力学和齿面磨损进行了深入分析,但并未考虑齿轮磨损与间隙动力学的耦合关系.因此,为了分析行星齿轮长期运行条件下,齿轮磨损对行星齿轮运行状态的影响,本文将齿轮磨损与间隙动力学相结合,考虑了齿轮动态啮合力和动态摩擦力,得到齿轮齿面动态磨损量,进一步分析磨损对齿轮动力学性能的影响规律,获得齿轮在动态磨损条件下动力学性能演变机理,为行星齿轮性能分析、寿命预测与可靠性分析提供理论基础.

1 行星齿轮扭转动力学模型

本文以行星直齿轮传动系统为研究对象,建立行星齿轮扭转动力学模型,如图1 所示.其中,Rs和Rpi分别为太阳轮和第i个行星轮的基圆半径;Rc为行星轮轴心的回转半径;θs,θpi和θc分别为太阳轮、第i个行星轮和行星架的角位移.Ts,Tspi和Tc分别为太阳轮、第i个行星轮和行星架的旋转力矩;Is,Ipi,Ic分别为太阳轮、行星轮和第i个行星架的转动惯量;ms,mpi和mc分别为太阳轮、第i个行星轮和行星架的质量;kspi和kpri为齿轮时变啮合刚度;cspi和cpri为啮合阻尼;espi和epri为齿轮齿侧间隙;α为齿轮压力角;φ为随动坐标系旋转角度;x1Oy1为惯性坐标系;为旋转坐标系;x2Oy2为随动坐标系.

在齿面接触时,齿轮表面会受到摩擦力的作用,且摩擦力方向和大小会随着齿轮啮合状态的变化而变化.将啮合状态分为单齿和双齿啮合区,在不同啮合区内齿轮受力也会有所不同,第i个行星轮与太阳轮在单齿啮合和双齿啮合的受力分析如图2 所示.

图2 行星齿轮啮合受力分析Fig.2 Planetary gear meshing force analysis

图2中fspij和fpsij(j=1,2)分别为第i个行星-太阳啮合中第j个齿对太阳轮和行星轮的摩擦力;frpij和fprij(j=1,2)分别为第i个行星-内齿啮合中第j个齿对行星轮和内齿圈的摩擦力;Fspij和Fpsij(j=1,2)分别为第i个行星-太阳啮合的第j个齿对太阳轮和行星轮的啮合力;Frpij和Fprij(j=1,2)分别为第i个行星-内齿啮合的第j个齿对行星轮和内齿圈所受的啮合力.

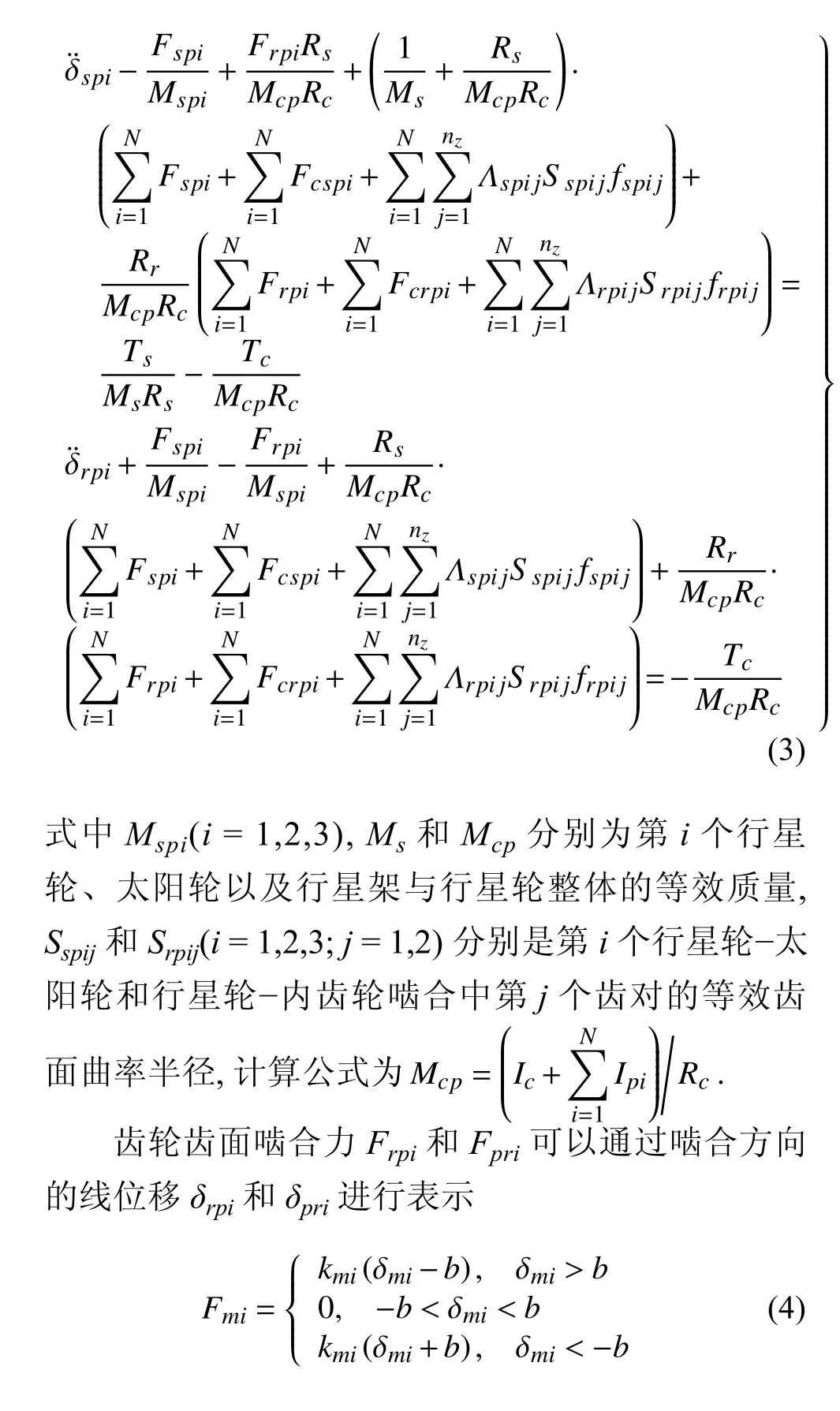

根据行星齿轮动力学模型和齿轮齿面受力分析,得到齿轮摩擦动力学模型如下

式中N为行星齿轮个数,N=3;nz为啮合齿对数,nz=1,2;Fcspi和Fcrpi分别为太阳轮-行星轮和行星轮-内齿轮之间的阻尼力;Λspij,Λpsij,Λprij和Λrpij,分别为太阳轮-行星轮和行星轮-内齿轮之间摩擦力的方向系数;ρspij,ρpsij,ρrpij和ρprij分别为太阳轮-行星轮和行星轮-内齿轮接触点处对应齿轮的曲率半径.本文的符号变量见附录.

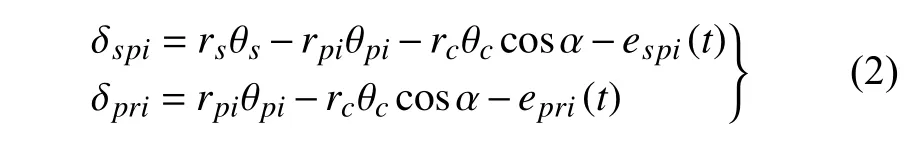

为求解动态啮合力,需将角位移θs,θpi和θc转化为啮合方向的线位移δspi和δpri(i=1,2,3),可分别表示为

将式(2)代入式(1),可得到[26]

式中b为齿轮齿侧间隙;m=sp,rp.同时,齿轮间啮合阻尼力Fcrpi和Fcpri则表示为

将式(4)和式(5)分别代入到式(3)中可以得到关于齿轮齿向位移的动力学方程.

2 行星齿轮齿面磨损模型

齿轮磨损会导致齿轮齿侧间隙增大,进而改变齿轮动态特性.本节进一步基于Archard 磨损模型建立行星齿轮磨损预测模型.Archard 磨损模型计算公式为[28]

式中,V为磨损体积,s为滑动距离,κ为无量纲磨损系数,H为较软接触表面硬度,FN为接触表面载荷.定义V/A=h;FN/A=p,则可得到

其中A为接触面积,h为磨损深度,p为压强,进一步式(7)对时间进行微分可以得到

式中v是接触面相对滑移速度.通过定义磨损常数ζ=κ/H,某接触点P的黏着磨损通常可被视为从初值逐渐演变的过程,并且由微分方程描述为

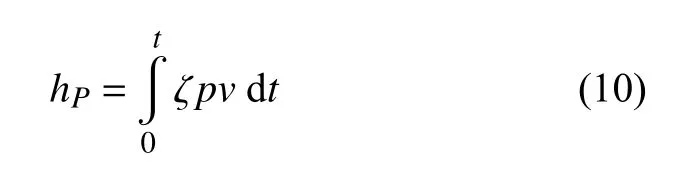

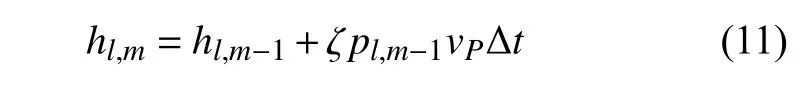

进一步对上式进行积分得到P点的磨损深度为

进一步对齿轮齿廓表面离散化,将某接触点P所在微元内的ζ视为常数,并且在该微元内的压力假定为常数,则可以通过简化计算得出各个微元内的磨损深度

式中下标l为P点所在的单元,m为在P点的磨损次数,vP为P点处的接触面相对滑移速度,Δt为时间步长,具体齿轮滑动磨损过程如图3所示.

图3中v1和v2分别为外齿轮和内齿轮表面在啮合方向上的运动速度,vP=|v1-v2|;sl为l单元内的滑动距离,sl=vPΔt;P1P2为齿轮啮合线.

图3 齿轮滑动磨损过程Fig.3 Gear slipping wear progresses

3 齿轮啮合刚度模型

刚度激励是齿轮振动的主要激励源之一,并且是影响齿轮动态啮合力的主要因素之一,因此可以通过最小势能法计算齿轮啮合刚度,计算公式如下所示[29]

式中K1和K2分别为主动和被动齿轮刚度;KT为接触刚度;ξ为P点接触参数.根据最小势能原理,在P点的啮合刚度Ki,可以表示为

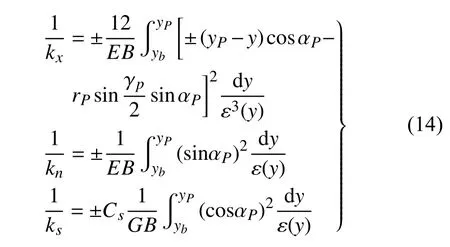

式中kx为齿轮弯曲刚度;ks为轴向拉压刚度;kn为扭转剪切刚度,可分别表示为[30]

式中αP为P点压力角;γP为P点接触角厚度;E为弹性模量;G为剪切模量;B为齿轮宽度,y为P点齿廓所在截面到齿轮轴心距离,ε(y)为P点对应的齿轮截面齿厚;yb和yP分别为根截面和载荷截面对应的值;Cs为当量修正系数,取值为Cs=1.5[31],具体参数如下图4 所示.

图4 齿轮轮齿刚度计算参数Fig.4 Gear tooth stiffness calculation parameters

通过几何关系可以得到ε(y)为

式中x为齿轮变位系数,z为齿轮齿数,α取标准压力角α=0.35 rad;为P点对应的载荷压力角;inv 为渐开线函数.

4 数值求解与仿真分析

4.1 磨损预测流程

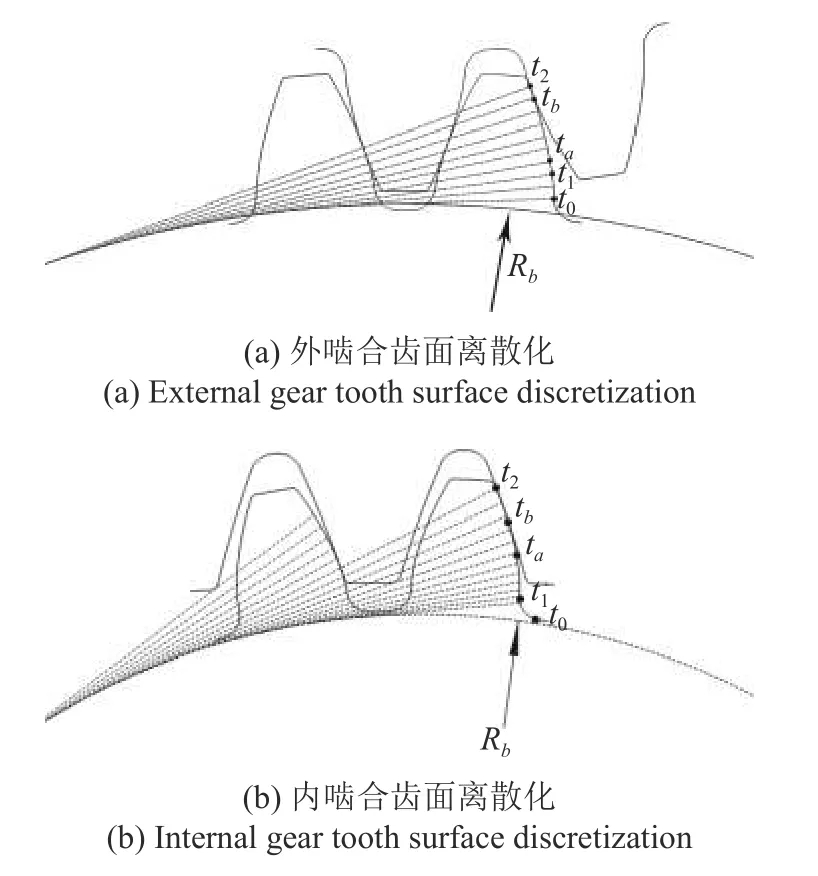

将齿轮从齿廓渐开线与基圆的交点定为初始点,时间t记为t0,在轮齿进入啮合的时间记为t1,退出啮合点的时间记为t2,进入单齿啮合区的时间记为ta,退出单齿啮合区的点记为tb,将齿轮从进入啮合时间t1到退出啮合时间t2等间距分割成100 个时间步长,具体如图5 所示.

图5 齿轮齿面离散化Fig.5 The gear tooth surface discretization

根据最小势能原理,确定齿轮的初始啮合力为[32]

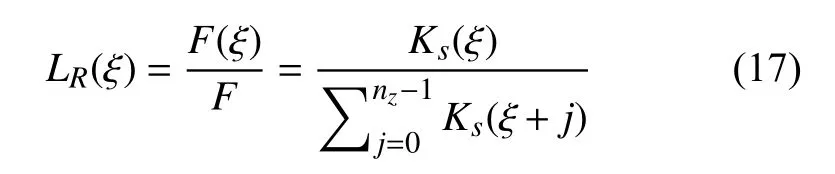

式中U为齿轮啮合势能并且为常数.为求解任意齿对的齿轮啮合力F,可以根据不同齿对的刚度与总啮合刚度的刚度比,则可得到如下关系

式中LR为载荷分配比.初始啮合力Fd0可以通过载荷分配比LR得到

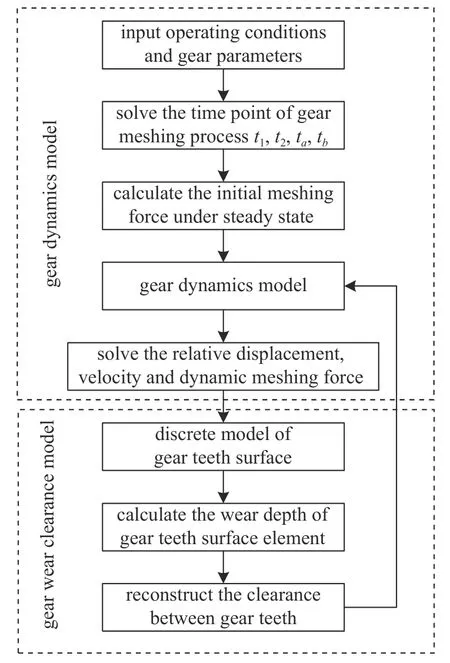

将初始啮合力Fd0代入式(17)中,求解出齿轮载荷分配比和齿轮齿面啮合力,并将其代入到齿轮动力学模型中得到齿轮齿向相对位移,进而可以通过式(10)求解得到齿轮动态啮合力Fd1.将齿面动态啮合力代入齿面磨损模型中,可求解出齿面磨损分布,具体求解流程如图6 所示.

图6 齿轮齿面磨损分布求解流程图Fig.6 The flow chart for solving the wear distribution of gear tooth surface

4.2 仿真算例

行星齿轮传动广泛应用于航天机构关节装备中,如星载天线驱动定位机构、空间机械臂关节中,而齿面磨损对高可靠、长寿命航天机构工作性能有重要的影响.本算例针对长寿命航天机构关节行星齿轮传动系统长期工作条件下齿轮磨损与动力学耦合进行研究,分析航天机构长期运行后的齿轮磨损状态,对准确评估其性能退化趋势有重要意义.该算例行星轮系以太阳轮为输入,行星架为输出,输入转速为100 r/min,输入功率为1 kW.在数值求解中行星轮系的各个齿轮几何参数及材料参数如表1 所示.

在行星齿轮动力学模型中,采用Newmark-β 法进行数值求解.由于初始状态xr(0) 未知,因此需要通过齿轮啮合过程中的周期性特征进行校核,即xr(0)=xr(Tz)且.

4.3 结果分析与讨论

基于上述仿真条件和参数,计算得到齿轮齿面磨损分布随啮合次数增加的变化趋势如图7 所示.

图7 太阳-行星啮合磨损随啮合次数的变化趋势Fig.7 Sun-planetary gearing wear trend along with the change of meshing frequency

从图7 中可以看出,在太阳-行星啮合过程中,太阳轮和行星轮在进入和退出单齿啮合段时,齿面磨损均有突变产生,而在双齿啮合区内则呈现一定的动态效应.在经过20 万次啮合后,太阳轮齿面的磨损主要在节线上部,且在节线上部1.877 mm 处磨损深度达到最大值3.059×10-5m.行星轮在节线上部和下部磨损量均较大,在节线上部1.504 mm 处的磨损量最大,为2.918×10-5m.太阳轮最大磨损深度比行星轮最大磨损深度大4.83%.太阳-行星齿轮啮合中,齿面磨损不均匀,在进入和退出单齿啮合段的磨损突变使得齿轮啮合条件恶化.

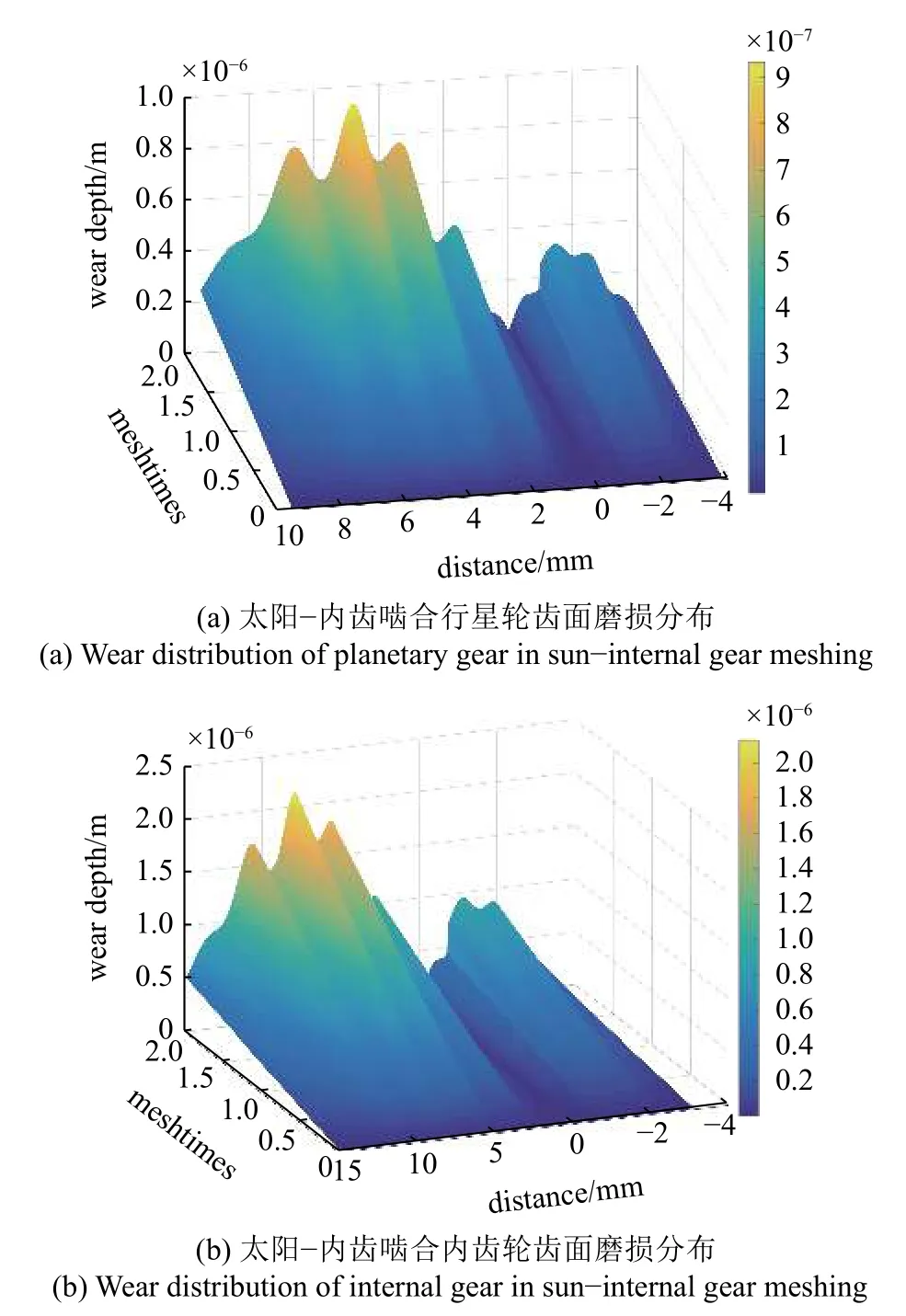

从图8 中可以看出,行星-内齿齿面磨损呈现动态磨损特征,未出现齿面磨损突变,且行星轮和内齿圈的磨损均主要发生在节线上部.在经过20 万次啮合后,行星轮在节线上部4.771 mm 处达到磨损最大,最大磨损深度为9.355×10-7m,在节线下部1.507 mm 处磨损达到最大,最大磨损深度为3.276×10-7m.内齿圈在节线上部7.881 mm 处磨损达到最大,最大磨损深度为2.127×10-6m,在节线下部2.992 mm 处磨损达到最大,最大磨损深度为9.430×10-6m.内齿轮最大磨损深度相较于行星轮最大磨损深度增加了9.08 倍.可以看出行星-内齿啮合过程中由于其负载较小,因此磨损量较小,并且磨损主要集中在内齿圈上.同时行星轮和内齿圈的磨损均在节线上部较大,节线下部磨损较小,齿侧间隙较为均匀,齿轮啮合条件较太阳轮-行星轮啮合受磨损影响较小.因此,太阳-行星啮合磨损程度远大于行星-内齿啮合,与文献[33]中得到的结果一致.

图8 行星-内齿啮合磨损随啮合次数的变化趋势Fig.8 Planetary-internal gearing wear trend with the number of meshing

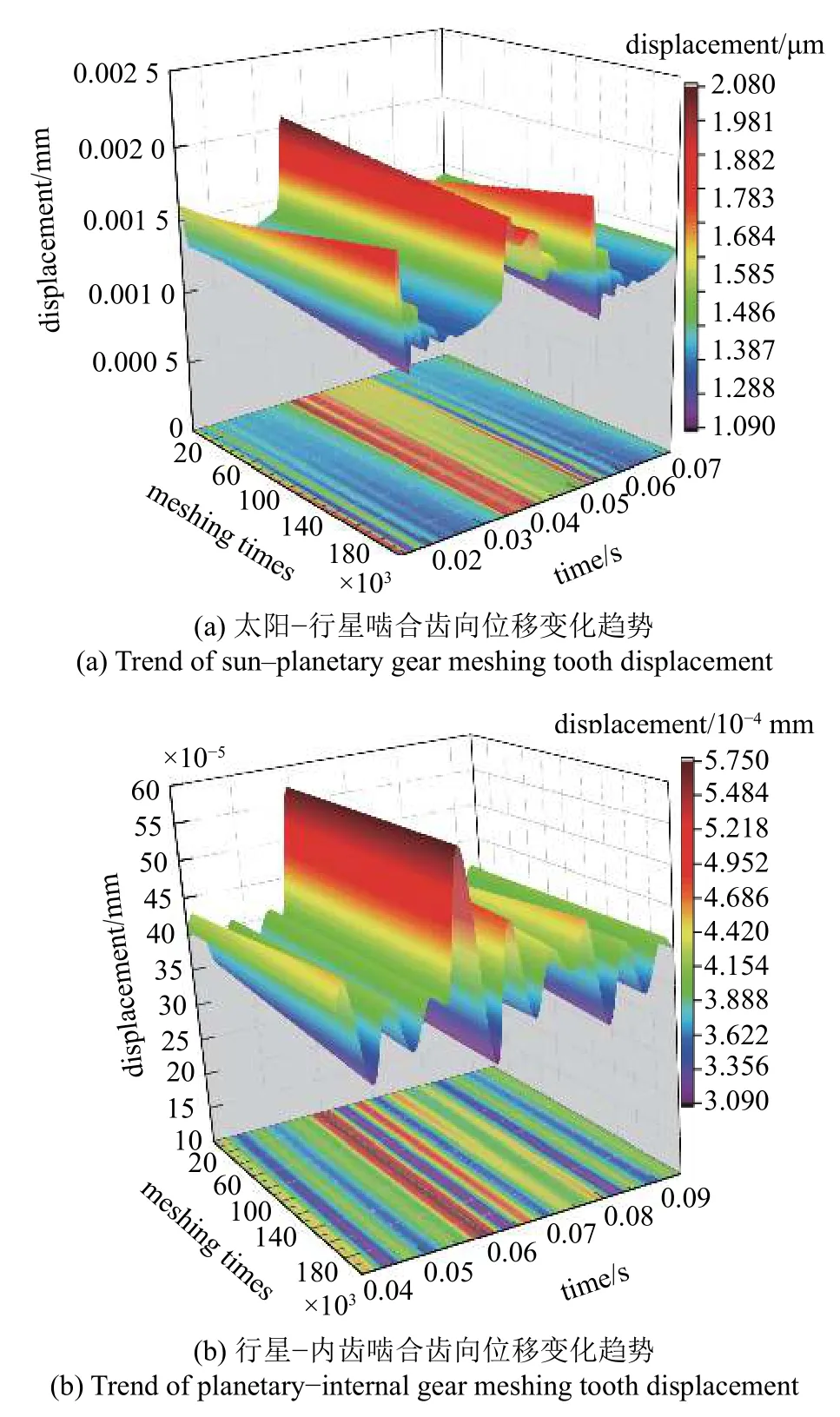

从图9 中可以看出在太阳-行星和行星-内齿圈均在啮合过程中表现出明显的齿轮啮合冲击.在初期1000 次啮合后,太阳-行星齿轮最大啮合相对位移为2.08×10-3mm;行星-内齿圈最大啮合相对位移为5.72×10-4mm.两种啮合齿对均在进入单齿啮合段时达到最大啮合相对位移.在20 万次啮合后,太阳-行星齿轮最大啮合相对位移为1.88×10-3mm;行星-太阳啮合最大啮合位移为5.74×10-4mm.同时结合图7 和图8 可以看出,两种啮合齿对在进入双齿啮合段时的啮合相对位移均随磨损增大而增大.太阳-行星在进入单齿啮合段时,其齿轮啮合冲击大幅减小,而行星-内齿圈在进入单齿啮合点处的冲击无明显变化.

图9 齿轮齿向位移随啮合次数的变化趋势Fig.9 The variation trend of gear tooth displacement with the number of meshing

太阳-行星和行星-内齿啮合齿对均在进入双齿啮合段和单齿啮合段时齿轮齿向相对位移快速增大,进而导致的齿轮啮合冲击较大.随着磨损增大冲击点会有所偏移,是由于磨损使得齿侧间隙增大,啮合条件发生改变,进而导致冲击点发生偏移.

从图10 中可以看出,在初期1000 次磨损后,太阳-行星和行星-内齿的最大相对啮合速度均在单齿啮合段内.太阳-行星齿轮正向相对啮合速度最大值为0.592 mm/s,反向相对啮合速度最大值为-0.433 mm/s.行星-内齿的齿轮正向最大相对啮合速度为0.082 mm/s,反向最大相对啮合速度为-0.108 mm/s.可以看出太阳-行星的振动频率较高,且振动幅度较大,冲击效应明显;而行星-内齿啮合过程较为平缓,振幅较小.

图10 齿轮齿向速度随啮合次数的变化趋势Fig.10 The variation trend of gear tooth velocity with the number of meshing

在经过20 万次啮合后,太阳-行星最大正向相对啮合速度最大为1.136 mm/s;反向最大相对啮合速度为-0.728 9 mm/s.行星-内齿最大正向相对啮合速度为0.088 mm/s;最大反向相对啮合速度为-0.111 06 mm/s.可以看出太阳-行星和行星内齿在单齿啮合段的冲击受到齿轮磨损量增加的影响较小.太阳-行星在双齿啮合段的啮合冲击受磨损影响较大,在20 万次啮合后其振幅增大到在1000 次啮合时的3.93 倍,且在双齿啮合段的振幅基本呈线性增加.行星-内齿在双齿啮合段的冲击受磨损影响较小.

进一步分析齿轮啮合过程中的齿面冲击和负载过程,图11 为太阳-行星和行星-内齿啮合过程中齿面动态啮合力随啮合次数增加的变化趋势.

图11 太阳-行星啮合时变啮合力随啮合次数变化趋势Fig.11 The trend of sun-planetary gear meshing force with meshing times

由图11 可以知,太阳-行星齿轮在啮合过程中表现出明显的冲击特征,该冲击主要集中在进入单齿啮合段和进入第二个双齿啮合段.在经过1000 次啮合后,太阳-行星在进入单齿啮合段时,在0.035 5 s达到最大啮合力为2087.780 N,而退出单齿啮合段时的冲击并不明显.在经过20 万次啮合后,太阳行星单齿啮合段时,在0.035 69 s 达到最大啮合力为1917.73634 N.而进入第二个双齿啮合段时最大啮合力则在0.052 69 s 处增加到1880.76162 N.可以看出太阳-行星在磨损逐渐增加时,齿轮啮合力峰值会略微下降,而在进入第二个双齿啮合段时的冲击会大幅增加,这与动态特性分析中呈现的啮合特性一致.

从图12 中可以看出,行星-内齿圈在啮合过程中啮合力的动态变化特征明显,且主要的冲击集中在进入单齿啮合段时.在经过1000 次啮合后行星-内齿圈在0.059 8 s 时达到最大啮合力为573.656 N,而在20 万次啮合后行星-内齿在0.059 8 s 时达到最大啮合力为572.757 N.磨损后的齿轮最大啮合力仅减小了0.899 N.因此在正常磨损条件下,行星-内齿圈的齿轮啮合力受磨损后间隙增大的影响较小.

图12 行星-内齿啮合时变啮合力随啮合次数变化趋势Fig.12 The trend of planetary-internal gear meshing force with meshing times

5 结论

行星齿轮作为航天机构等精密机械系统关节的主要传动形式之一,齿轮磨损在行星轮系传动过程中不可避免,导致齿测间隙增大,进而使得齿轮传动系统动力学性能下降.本文建立了齿轮动态啮合力与磨损量之间的动态关系,并对行星齿轮磨损特性及其对齿轮动力学性能的影响进行了深入研究,通过对磨损分布、齿轮动态特性和动态啮合力的计算分析,得到以下结论.

(1)通过对行星齿轮传动的齿面磨损和动力学耦合特性分析,可以发现行星齿轮传动中,太阳-行星啮合齿面磨损量较大,在进入和退出单齿啮合段时的磨损突变;而行星-内齿啮合齿面磨损量较均匀,且没有齿面磨损突变,因此在行星齿轮传动中太阳-行星啮合齿对磨损较行星-内齿啮合更为严重.

(2)将齿轮齿面非线性动态侧隙引入到行星传动齿轮的动态特性分析中,可以发现在磨损初期齿面冲击主要为进入单齿啮合段时的齿面冲击,但随着磨损增大,进入双齿啮合段的冲击逐渐增大并成为主要的齿面冲击来源,严重降低了齿轮传动稳定性,对传动精度和可靠性有着显著影响.

(3)由齿面啮合力随磨损变化规律可知,齿面磨损对太阳-行星的啮合载荷影响较大,并且在进入第二个双齿啮合时的载荷增加明显,使得齿轮整体载荷水平增大较大;而齿面磨损对行星-内齿齿面载荷的影响较小,因此在设计时应着重增强和改善太阳-行星齿对啮合的抗磨损性能,以有效提高行星传动齿轮的使用寿命.

附录 符号变量