电磁加热烟具励磁线圈对感应温度影响仿真分析

段 伟,徐继藩,尤俊衡,李廷华,韩 熠,陈 焰,李志强*

(1.昆明理工大学 信息工程与自动化学院,云南 昆明 650504;2.云南中烟工业有限责任公司技术中心,云南 昆明 650231)

0 引 言

随着公众健康意识的提高,加热卷烟作为减害型烟草制品,成为国内外烟草公司新型烟草领域的重要研发方向[1-3]。加热卷烟包括烟具和发烟制品两部分,使用时通过烟具对发烟制品进行加热,使其在加热不燃烧的状态下释放烟气,满足消费者的抽吸需求。目前,加热卷烟的加热方式主要是电阻加热。而电磁感应加热技术由于能效高、升温快等[4-7]技术优势,已成为加热卷烟领域的研发热点。电磁加热烟具的技术原理为:当交变电流通过励磁线圈时产生磁场,置于磁场中的金属感应体切割交变磁力线,从而在金属感应体内部产生涡流,涡流使金属感应体内部的原子高速无规则运动,原子之间相互碰撞摩擦产生热能[8-9],该热量通过热传导方式对插入金属感应体的发烟制品进行加热。其中,励磁线圈是电磁加热烟具中电磁能量转换的重要部件,其设计参数直接影响金属感应体的感应加热温度。对此,本文利用COMSOL 有限元分析技术,从电磁烟具的励磁线圈与金属感应体间距、励磁线圈匝数以及励磁线圈匝间距等三个主要方面,通过仿真分析研究线圈结构设计参数变化对电磁加热烟具感应温度特性的影响,为电磁烟具的产品设计提供理论指导,提高产品开发效率。

1 数学模型建立

电磁感应加热方式主要有两类,即横向、纵向磁通感应加热。前者励磁线圈的磁通方向通常垂直于被加热面,后者的磁通方向平行于被加热面[10-11]。本研究采用纵向磁通感应加热,分析感应加热温度场所受励磁线圈参数的影响规律。电磁感应式加热器由金属感应体与励磁线圈构成,其中金属感应体为片式结构,励磁线圈设计为螺旋形。加热原理如图1 所示,金属感应体位于发烟制品内部,热量(源于金属感应体)基于热传导原理加热发烟制品。

图1 电磁感应加热示意图

1.1 电磁场数学模型

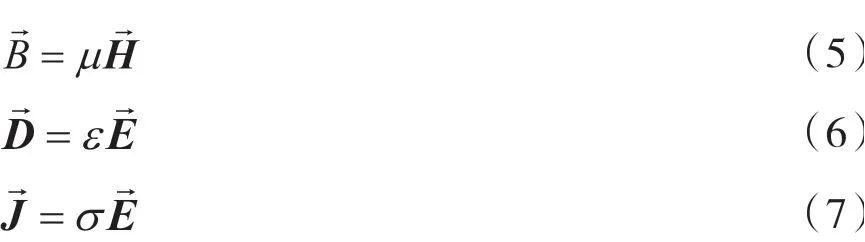

电磁场理论的实质是描述电场与磁场的相互作用,麦克斯韦基于自身及安培、高斯、法拉第等物理学家的科研成果,正式提出麦克斯韦方程。这种方程可以对电磁理论进行准确、全面的分析描述。麦克斯韦方程包含磁通连续性原理、高斯定理、法拉第电磁感应理论以及全电流定律,以下为麦克斯韦方程的微分形式[12-13]:

式中:μ为磁导率(单位:H·m-1),ε为介电常数(单位:F·m-1),σ为电导率(单位:S·m-1)。

一般电磁感应加热中的电流的频率范围为1 kHz ~10 MHz,属于中低频交流电,此时传导电流幅值明显超过位移电流密度幅值,通常不会考虑这种电流,所以可以将式(1)化简为式(8):

1.2 温度场数学模型

在电磁感应加热过程中,感应涡流和内热源(金属感应体)相当,金属感应体内部通常采用热传导模式来传热,则感应加热中的温度场微分方程[14-15]可表示为式(9):

式中:qv为由涡流产生的内热源(单位:W·m-3),λ为材料导热系数(单位:W/(m·℃)),T为温度(单位:℃);c为材料比热容(单位:J/(kg·℃));ρ1为材料密度(单位:kg·m-3)。

在被加热金属感应体内部任取一个微元体。在该微元体内,由涡流产生的发热功率qv,满足条件如式(10)所示:

式中:σ为材料的电导率(单位:S·m-1)。

2 建立感应加热仿真模型

2.1 建立模型

金属感应体的材料选用具有较高磁导率与较高饱和磁感应强度的铁镍合金,根据实际使用的需要,可对尺寸进行相应的设计。在金属感应体的外围设置有励磁线圈固定支架,用于对螺旋式缠绕的励磁线圈进行固定。励磁线圈的材料选择具有较高电导率的铜,将其均匀缠绕于励磁线圈固定支架上。隔热层配置于励磁线圈外部,对热量散失有明显抑制作用,从而可以更有效地利用热能。建立的感应加热的仿真模型如图2 所示。

图2 感应加热仿真模型

2.2 网格划分

研究分析过程中,笔者建立了金属感应体、励磁线圈及金属感应体附近的空气模型,也就是说,励磁线圈、金属感应体及励磁线圈附近的空气全部包含在计算模型内。模拟求解有限元数值的效率与准确性直接取决于网格划分的质量。金属感应体表面的电磁场(源于励磁线圈)会形成涡流,涡流分布则主要基于集肤效应进行,集肤深度则同时取决于金属感应体的电导率、磁导率及电流频率,在集肤深度区域会产生大量热量。为了模拟此类集肤现象,应在金属感应体表面完成网格(能细则细)划分,以便将温度场、热损失量精确计算出来;适度稀疏划分空气网格可以提高计算效率。

2.3 边界条件与仿真研究方案

从温度场、电磁场研究实践来看,仅需将磁绝缘边界条件设于空气外边界即可,无需单独设置,这是因为磁力线垂直边界条件实质上是一种自然边界条件。设置20 ℃恒温边界环境作为环境温度,其也是金属感应体的初始温度。为研究励磁线圈与金属感应体间距、磁线圈缠绕匝数及励磁线圈匝间距对加热效果的影响,笔者需要计算的模型(Case)数量共计9 个,同时需要基于特定Case 的结果对比,完成加热效果所受各参数的影响分析。

感应加热效果所受影响方面,其所承受金属感应体与励磁线圈间距的影响可以在对比Case1 ~Case3 结果后获得;其受励磁线圈缠绕匝数的影响可以在比较Case4 ~Case6 结果后获得;其受励磁线圈匝间距的影响可以在对比Case7 ~Case9结果后获得。各Case 的参数如表1 所示。

表1 各计算Case 参数表

3 仿真研究及结果分析

3.1 励磁线圈与金属感应体间距的影响

根据实际使用的需要,励磁线圈缠绕固定为6 匝,励磁线圈的匝间距固定为4 mm,选择10 s 加热时间。综合考虑电磁感应加热设备的几何尺寸、线圈使用寿命及加热设备的加热效率后,设置励磁线圈与金属感应体之间的距离分别为2.0 mm、2.5 mm、3.0 mm 进行有限元模拟。图3 为Case1,Case2,Case3 对应金属感应体表面平均温度变化趋势曲线。

图3 Case1、Case2、Case3 对应金属感应体表面平均温度变化趋势曲线

由图3 可知,在加热时间相同的前提下,金属感应体表面的升温速率在增大金属感应体与励磁线圈间距时会逐渐降低,最终达到的温度也有所降低,但变化的幅度相对较小。金属感应体与励磁线圈两者之间的间距如果为2.0 mm,会达到的最高温度为282 ℃;如果是2.5 mm,达到的最高温度为277 ℃;如果是3.0 mm,达到的最高温度为267 ℃。由以上数据可知,改变励磁线圈与金属感应体之间的距离对升温速率及达到的最高温度影响较小。因此,在保证励磁线圈受金属感应体产生的热量影响较小的情况下,金属感应体与励磁线圈两者之间的间距宜适度缩减,可以缩小电磁感应加热设备(微型)的尺寸,提高加热效率,缩短感应加热时间。

3.2 励磁线圈缠绕匝数的影响

根据实际使用的需要,取加热时间为10 s,励磁线圈与金属感应体间距为2.0 mm,励磁线圈的匝间距为4 mm。综合考虑励磁线圈固定支架的尺寸及电磁感应加热设备的加热效率后,设置励磁线圈的缠绕匝数分别为6 匝、7 匝、8 匝进行有限元模拟。图4 为Case4、Case5、Case6 对应金属感应体表面平均温度变化趋势曲线。

图4 Case4、Case5、Case6 对应金属感应体表面平均温度变化趋势曲线

由图4 可知,在加热时间相同的前提下,金属感应体温升速率会因励磁线圈匝数增加而不断加快,就此提高温度,且变化幅度较大。励磁线圈缠绕6 匝时,达到的最高温度为282 ℃;励磁线圈缠绕7 匝时,达到的最高温度为346 ℃;励磁线圈缠绕8 匝时,达到的最高温度为410 ℃。因此,当给定加热时间与温度要求时,在励磁线圈固定支架的尺寸参数满足的情况下,增加励磁线圈匝数可以缩短感应加热用时,提高加热效率。

3.3 励磁线圈匝间距的影响

设定金属感应体与励磁线圈间距为2.0 mm,固定励磁线圈匝数6 匝,10 s 加热时间。综合考虑励磁线圈各匝之间的绝缘性及电磁感应加热设备的加热效率后,分别设定3.0 mm、4.0 mm、5.0 mm作为励磁线圈的匝间距进行有限元模拟。图5 为Case7、Case8、Case9 对应金属感应体表面平均温度变化趋势曲线。

图5 Case7、Case8、Case9 对应金属感应体表面平均温度变化趋势曲线

由图5 可知,在时间相同的前提下,金属感应体的升温速率会因励磁线圈匝间距增加而不断变慢,并降低最终温度,且变化的幅度较大。当励磁线圈匝间距为3.0 mm 时,达到的最高温度为338 ℃;当励磁线圈匝间距为4.0 mm 时,达到的最高温度为282 ℃;当励磁线圈匝间距为5.0 mm 时,达到的最高温度为244 ℃。因此,当给定加热时间与温度要求时,在保证励磁线圈各匝之间绝缘处理恰当的情况下,适当减小励磁线圈的匝间距,可以提高加热效率,缩短感应加热的时间[16]。

4 结 语

本文研究利用COMSOL 有限元分析技术,从感应线圈圈数、感应线圈与金属发热体之间距离以及感应线圈螺距等三方面对电磁加热烟具感应温度的影响进行仿真研究,主要得出以下结论。

(1)相较电阻式加热卷烟烟具,热受体加热时间平均在30 s 左右,电磁感应加热具有升温速率较快且不会出现温升滞后现象的特点。

(2)加热时间相同时,金属感应体的温升速率会因励磁线圈与金属感应体之间的距离增加而减慢,且最终温度降低;但改变励磁线圈与金属感应体之间的距离对升温速率及能达到的最高温度影响较小。因此,在保证励磁线圈受金属感应体产生的热量影响较小的情况下,励磁线圈与金属感应体的间距宜适度减小,可以缩小电磁感应加热设备(微型)的尺寸,提高加热效率,缩短感应加热的时间。

(3)加热时间相同时,金属感应体温升速率会因励磁线圈匝数增加而加快,提高最终温度,且变化程度较大。因此,当给定加热时间与温度要求时,在励磁线圈固定支架的尺寸参数满足的情况下,增加励磁线圈的匝数,可以使加热效率提升,感应加热时间减少。

(4)加热时间相同时,金属感应体温升速率会因励磁线圈匝间距增加而变慢,就此降低最终温度,且变化的幅度较大。因此,当给定加热时间与温度的要求时,在保证励磁线圈各匝之间绝缘处理恰当的情况下,可适当减小励磁线圈的匝间距,提高加热效率,缩短感应加热的时间。