三峡船闸反弧门位置传感器受工况影响的分析★

余 灿,侯 博,李涵钊,何 军,周 慧

(长江三峡通航管理局,湖北 宜昌 443000)

引言

三峡双线五级船闸通过布置在24个阀门井的反向弧形门,控制输水廊道的通断,实现各级闸室以及与上下游间的水位控制[1]。阀门的位置信号由安装在上吊杆顶部导槽上且呈上下布置的位置传感器触发传送给电控系统,实现阀门的启停、下滑等动作。每个反弧门设置上下两套,南北线船闸所有阀门共计48套阀门位置传感器。由于阀门工作的最大水位差达45.2 m,启闭机吊杆单吊点与阀门连接,长度达70 m,运行工况较差,阀门井旋流水流对三角形支撑架冲击,导致吊杆系统横向振动,使得安装在上吊杆吊头上的感应板超出位置传感器感应距离,造成位置信号丢失,或者感应板碰擦传感器本体,损坏位置传感器。现场换损反弧门位置传感器如图1所示。

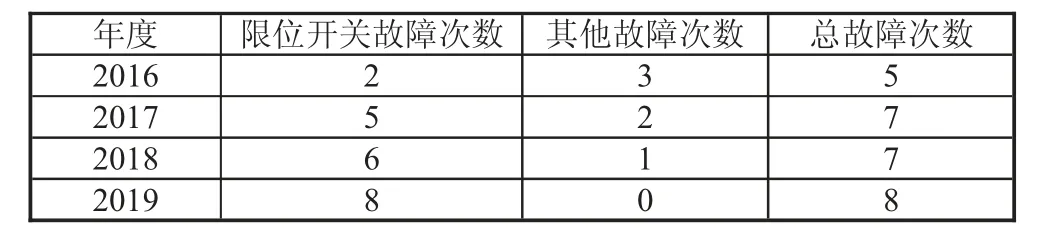

通过统计2016—2019年三峡船闸反弧门电气设备故障频次,如表1所示,反弧门限位开关更换次数居高不下,反弧门限位开关故障在反弧门电气设备故障中占比也由2016年的40%攀升至2019年的100%。

表1 三峡船闸2016—2019年反弧门电气设备故障频次统计表

三峡船闸反弧门系统作为三峡船闸的重要设备之一,对船闸的安全高效运行有着十分重要的意义,因此,亟需研究解决反弧门限位开关更换频次过高的方法。

1 三峡船闸反弧门系统构成与工作原理

如图2所示,这种深井式工作反弧门系统由工作油压缸、吊杆系和门叶构成,最大水头达45.2 m,启闭机吊杆单吊点与反弧门连接,长度达70 m。各吊杆之间、吊杆与门叶之间通过铰轴连接。油缸吊头处安装有导轮,导轮通过导向滑槽限制油缸活塞杆,保持垂直往复运动。

反弧门油缸活塞杆沿导槽往复伸缩运动,拖动与反弧门吊杆组相连的反弧门门体,实现反弧门的门叶开启和关闭[2]。

从水力学方面,反弧门在开启过程中由于尾水顶托及底缘主流的强剪作用,门后形成漩滚,水流流线受底缘切割影响较大,水流不流畅,反弧门受到水流上托力作用。

从反弧门结构方面,反弧门受力比较复杂,反弧门开启过程水流冲击支臂、梁系、底缘、支铰和铰座等部位,由于动水压力的合力不通过支铰中心,对反弧门常产生不稳定的上浮力或下吸力,且启闭机吊杆位于水体波动的反弧门井中,也受到水流冲击扰动,可能导致启闭力的波动和反弧门与吊杆的振动。

由于受水流的上托力及反弧门与吊杆的振动,直接影响现有接近感应式限位开关是否能有效感应到感应板信号,感应距离太近,则有感应板擦碰开关本体的风险,感应距离太远,则无法准确感应限位信号。

2 三峡船闸反弧门限位装置构成及工作原理

现有反弧门限位装置结构及安装形式如图3所示。

油缸运行的全行程可分为开终位、中间位、下滑位和关终位4个部分,在开终位、下滑位和关终位分别设有接近开关。限位装置位置信号检测由安装在油缸活塞杆头部的感应板在随活塞杆往复运动过程中触发安装在上、下导槽上的限位装置中的接近开关,从而实现反弧门门叶的启停、下滑等动作[3-5]。

船闸在历次检修时,均发现工作反弧门吊耳孔锈蚀严重、变形,吊孔与轴的间隙在逐渐加大。2018年3月船闸检修时,对北五工作反弧门吊耳孔进行数据检测,发现吊耳孔经历了十多年不断地锈蚀、磨损以及碰撞变形,吊耳孔与吊轴之间由初始间隙0.852 mm增大到6.2 mm。且随着吊耳孔与吊轴之间间隙的加大,门吊耳板与吊轴间的相互约束变小,必然加剧吊耳孔与吊轴的碰撞、变形,加速吊耳孔变形和间隙变大。反弧门门叶在到达关终位置瞬间,门体受到底部上托力而失重,吊耳板与吊轴间隙进一步增大,吊杆活动范围增加,必然会对限位开关感应产生影响。

在反弧门检修中,发现吊杆导槽普遍存在锈蚀磨损现象,尤其是北六闸首下节导槽,锈蚀磨损量达到18.5 mm。分析原因为下部吊杆工作时会随反弧门的开启而摆动,其导轮需要承受吊杆传来的横向荷载。同时反弧门井水力条件紊乱,反弧门及吊杆产生振动,导轮与导槽必然发生碰撞,使导槽磨损、变形。由于导槽的锈蚀磨损,导槽与导轮间隙会逐渐加大,导槽对导轮的约束变小,进一步降低了限位开关感应距离对传感器感应的影响[6]。

3 反弧门位置传感器适应性分析

三峡船闸反弧门限位装置目前采用的位置传感器型号为倍加福NBN8-18GK50-A2,该位置传感器额定动作距离Sn为8 mm[7-8]。位置传感器实际传感距离Sr要求在额定电压、额定温度下,必须在额定传感距离的90%~110%之间,即0.9Sn≤Sr≤1.1Sn。可用传感距离Su为周围环境温度和电源电压在允许变化范围内,所测真正传感距离,它必须在实际传感距离的90%~110%之间,即0.9Sr≤Su≤1.1Sr。确保动作距离Sa为0~81%额定传感距离之间,即0≤Sa≤0.81Sn。由此得出倍加福NBN8-18GK50-A2限位开关实际传感距离Sr、可用传感距离Su、确保动作距离Sa分别为:7.2 mm≤Sr≤8.8 mm、6.48 mm≤Su≤9.68 mm和0≤Sa≤6.48 mm。

当传感距离≤6.48 mm,限位装置一定动作。当周围环境温度和电源电压在允许变化范围内,传感距离≤9.68 mm时,位置传感器理论上可以动作。

4 三峡船闸反弧门吊杆摆动原型观测

根据原型观测,反弧门吊杆在运行过程中,特别是处于运行末段时存在摆动,影响位置开关感应。通过设计吊杆摆动曲线测量装置,刻画反弧门吊杆摆动曲线痕迹,测量反弧门摆动最大幅值[9-10]。

经过分析比对,反弧门摆动最大幅值出现在反弧门关终到位位置信号附近,最大幅值达22.4 mm。且反弧门吊杆吊头在铰轴轴向上的摆动量显著小于铰轴径向上的摆动量[11-12]。具体摆动曲线见图4。

5 应对措施

在不改变原有位置传感器感应方式的前提下,将限位装置位置传感器感应方向由原平行于吊头铰轴中心线方向旋转90°,改为垂直于吊头铰轴中心线方向,使其感应面与阀门摆动面呈平行状态,从而减小或消除传感器感应面与感应板的相对位移,降低位置传感器故障率,见下页图5。

同时将感应板由原有高碳钢优化为感应端铁质材料与非感应端304不锈钢结合,从而提高感应板整体锈蚀更换周期,降低人工劳动强度。

自限位装置更新后一年来,未出现感应板擦碰本体现象,位置传感器故障率较更新前明显下降。

6 结语

通过对反弧门限位装置传感器的工况分析,得出三峡船闸反弧门运行工况满足现行位置传感器产品许可使用范围,基本排除了由环境因素影响造成的直接失效情况。位置传感器的失效主要是由反弧门的运行曲线特点造成的,在开阀曲线的初段和关阀曲线的末段,都有感应面与感应板的相对位移。通过对限位装置的改型,减少或消除了传感器感应面与感应板间的相对位移对传感器感应的影响,使位置传感器坏损率得到大幅度降低,有力地保障了三峡船闸反弧门的正常运行以及船闸通航效率。