含油污泥的固化与成型机理研究

曹蕊,韩冬云,曹祖斌

含油污泥的固化与成型机理研究

曹蕊,韩冬云,曹祖斌

(辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

以含油污泥为研究对象,粉煤灰、黏土、实验室自制液态黏结剂为复合黏结剂进行固化实验,探究不同黏结剂组分掺入量(以质量分数计)对固化块强度的影响,并确定最佳固化剂掺入量。结果表明,在粉煤灰掺入量30%、黏土掺入量10%、液态黏结剂掺入量5%的固化块强度达到最佳;在最佳工艺条件下,固化块的冷强度为2.19 MPa,热强度为2.21 MPa,具有足够的冷强度和热稳定性。利用傅里叶红外光谱(FT⁃IR)、X射线衍射(XRD)和扫描电子显微镜(SEM)等技术手段研究固化块的成型机理,并根据表征结果提出固化块成型机理。

含油污泥; 黏结剂; 抗压强度; 成型机理

含油污泥是石油在开采、运输、加工利用过程中产生的主要污染源之一,含有大量铜、锌、汞等重金属和其他有毒有害物质,如果不经合理处理随意排放,会对环境及动植物造成严重危害[1]。含油污泥固化技术能够有效解决油泥对生态系统、动植物带来的问题,国内中小型企业在油泥成型方面进行了大量探索,固化生产工艺日益成熟,成型的油泥固化块具有较好的冷强度、热强度和防水性[2]。但是,目前关于油泥固化成型作用机制一直是制约成型生产发展的核心问题。影响油泥成型的因素很多,涉及多学科内容,黏结剂的选择和掺入量是影响固化块质量和成本的关键因素[3]。赵金省等[4]采用水泥和粉煤灰为黏结剂,研究了胜利油田油泥的固化效果。结果表明,当(油污泥)/(水泥)/(粉煤灰)/(水)=1.0∶1.0∶1.0∶1.5时,固化后的产物养护20 d后抗压强度约为8.00 MPa,可以用于人行道及建筑等。罗翔等[5]采用无机凝胶材料固化含油污泥,结果表明ZS型微生物菌剂降解含油率效果最好,90 d含油率降低了52.13%,ZS90(ZS型微生物处理90 d的含油污泥)+固化剂HD(固化材料自制)固化7 d抗压强度大于1.50 MPa,可用于II级及II级以下公路底基层。邬立等[6]将油泥作为仿煤燃料进行研究,以(油泥)/(水泥)/(粉煤灰)/(膨润土)/(氯化镁)/(硅酸钠)=290∶15∶5∶30∶2∶6制作固化块,结果在95 ℃、16 h获得较好的固化效果,且热值达3 054 kJ,为油泥固化研究提供了新思路。

油泥固化技术是一种较为理想的无害化处理技术,探究黏结性能强、冷热强度高、灰分低、成本较低的固化块黏结剂是优化和改进油泥固化技术的关键。本实验采用油泥固化处理技术,以武汉某化工厂的含油污泥为原料,将粉煤灰作为主黏结剂,黏土、实验室自制的液态黏结剂作为辅助黏结剂,将含油污泥制备成高强度的固化块,同时将油泥中的重金属与有机化合物封锁在稳定的晶体结构中。实验主要考察黏结剂组分对固化块冷强度、热强度的影响,并采用XRF、SEM、XRD、FT⁃IR等手段表征黏结剂结构性能变化,探讨油泥成型微观机理。

1 实验部分

1.1 原料及预处理

含油污泥样品取自武汉某化工厂,表面大部分呈黑褐色,伴有恶臭气味;粉煤灰取自抚顺发电有限责任公司的干排灰。含油污泥经自然干燥,破碎筛分;固化剂是以硅铝酸盐为主的黏土,具有一定的黏滞性;液态黏结剂为实验室自制。含油污泥固体质量分数68.4%,油质量分数22.8%,含水率8.8%,具有潜在的利用价值。经XRF测试分析,粉煤灰及黏土的化学成分见表1。

表1 粉煤灰及黏土化学成分

1.2 含油污泥固化块制备

将含油污泥样品、粉煤灰、固化剂与液态黏结剂按一定比例混均,之后转移至模具中加压成型,室温放置干燥即得一定高、直径的圆柱形固化块。在自然条件下养护24 h,再放入干燥箱中105 ℃下保持2 h,使固化块烘干至恒重。将固化块置于马弗炉中,加热到900 ℃,恒温3 h。

1.3 实验仪器

采用德国Bruker生产的X射线衍射分析仪(XRD)对掺入粉煤灰的含油污泥进行测试,测试参数为Cu靶Kα线,扫描速率为4(°)/min,扫描范围为5°~100°。

采用德国Zeiss EVO MA15扫描电子显微镜分析仪对油泥及固化块进行形貌分析。分辨率为0.6 nm@15 kV、1.1 nm@1 kV、1.4 nm@500 V,加速电压为0.02~30.00 kV。

采用Nicolet iS 50傅里叶红外光谱仪(FT⁃IR)对含油污泥和液态黏结剂掺入量为5%的固化块进行红外表征。波长为400~4 000 cm-1,分辨率为4 cm-1,透射率≤0.1。

1.4 油泥固化块抗压强度测试

根据标准MT/T 748-2007测定固化块的抗压强度,随机抽取若干固化块样品置于LR10KPLOS万能材料试验机承压板面上,逐渐增大压力,直到样品开始出现裂纹且试验机停止加压,所能承受的最大压力即为抗压强度。

2 含油污泥固化最佳工艺条件

2.1 粉煤灰掺入量对固化块抗压强度的影响

在固化剂掺入量为10%、液态黏结剂掺入量为5%的条件下,考察粉煤灰掺入量对固化块抗压强度的影响,结果见图1。

图1 粉煤灰掺入量对固化块抗压强度的影响

由图1可以看出,固化块的冷强度、热强度均随着粉煤灰掺入量的增加先升高后降低,并在粉煤灰掺入量30%时达到最大。粉煤灰的掺入会使含油污泥发生一系列水化反应,生成具有凝结作用的水化硅酸盐凝胶,这些水硬性化合物在固化块外部形成牢固稳定的网状结构,将油泥与固化剂包裹起来,并紧密连接在一起,使油泥固化块具有较高强度[7⁃8]。较少的粉煤灰会使含油污泥在抗压强度测试中起到主要作用,而大量的粉煤灰会造成组分间仅靠机械力的作用咬合在一起,在二次外力下很容易被破坏,所以粉煤灰掺入量需适量。在混合过程中,固化剂的掺入可吸附油泥中有机物,减弱混合阻力;在高温状态下,油泥不断裂解,各组分间作用力减弱,另外油气部分挥发,在固化块内部和表面形成小孔,固化块被破坏程度加重,造成强度下降,且对热强度的影响更严重。因此,适宜的粉煤灰掺入量为30%。

2.2 固化剂掺入量对固化块抗压强度的影响

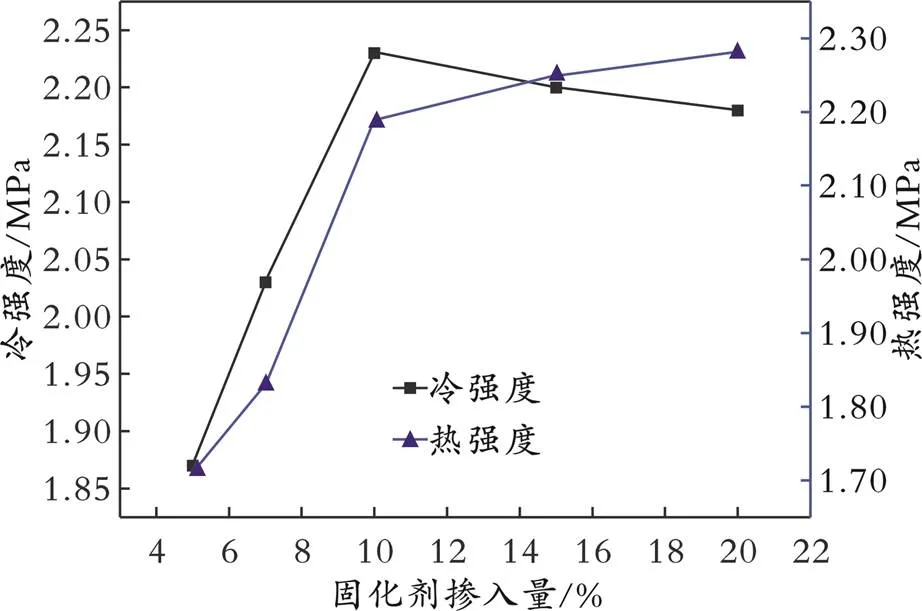

在粉煤灰掺入量为30%、液态黏结剂掺入量为5%的条件下,考察固化剂掺入量对固化块抗压强度的影响,结果见图2。

图2 固化剂掺入量对固化块抗压强度的影响

由图2可以看出,固化块的冷强度先增加后缓慢降低,在固化剂掺入量10%时达到最大,冷强度达到2.23 MPa;热强度在固化剂掺入量5%~10%时明显增加,而后趋于平缓。其原因可能是随着固化剂掺入量的增加,覆盖在含油污泥表面的固化剂越多,分布趋于均匀;同时,固化剂可以作为填充剂填充到固化块的孔隙中,细化孔结构[9],使油泥之间的黏结强度增强;固化剂的众多微孔可起到吸附油泥有机物的作用,减弱混合阻力。但固化剂的加入会造成固化块的灰分质量分数增大,降低油泥的低位热值,燃烧性能变差,在增加成本的同时还会使油泥颗粒间形成的骨架结构不连续,从而导致强度降低[10]。固化剂属于无机物,具有良好的热性能,在高温下内部分子结构不易分解,一定程度上可防止固化块破裂。综上考虑,选择固化剂掺入量10%为宜。

2.3 液态黏结剂掺入量对固化块抗压强度的影响

在粉煤灰掺入量为30%、固化剂掺入量为10%的条件下,考察液态黏结剂掺入量对固化块抗压强度的影响,结果见图3。

图3 液态黏结剂掺入量对固化块抗压强度的影响

由图3可知,随着液态黏结剂掺入量的增加,固化块的冷强度逐渐增加,这是因为液态黏结剂不断渗入固化块颗粒间,在黏结剂与油泥表面浓缩,加强黏结剂与油泥间的作用力[11];同时,部分液态黏结剂参与粉煤灰的水化反应,生成更多具有胶结作用的水化硅酸钙凝胶,发挥黏结作用,使油泥更好地和黏结剂混合。固化块的热强度先呈现上升的趋势,当液态黏结剂掺入量大于5%时,热强度有所下降。这是因为过多的液态黏结剂分子会形成数量极多的小孔,这些小孔附着在颗粒与颗粒之间,高温下油泥中的油品及水分不断从小孔中挥发出来,加大小孔直径,部分小孔连接成大孔,破坏固化块的结构,增加孔隙的直径,且添加过多的黏结剂对强度的影响不明显,所以液态黏结剂掺入量选择5%为宜。

2.4 固化块特性分析

由上述实验分析可知,在粉煤灰掺入量为30%、固化剂掺入量为10%、液态黏结剂掺入量为5%时,固化块强度达到最佳。在最佳固化工艺条件下,将固化块置于马弗炉中,加热到900 ℃,恒温3 h。参照GB4284-2018《农用污泥污染物控制标准》测定固化块加热后残渣成分,结果见表2。

由表2可知,固化块加热后的残渣中铜、镉、铅等重金属质量分数均在《农用污泥污染物控制标准》控制项目范围内,不会对土壤或环境造成危害[12]。因油泥取自化工厂,加热后的固化块含有大量金属铁,如果能利用铁的磁性或高炉炼铁技术分离出铁,可达到废物利用的目的。另外,固化块矿物油的含量较高,可进一步热解利用。

3 含油污泥固化成型机理

3.1 粉煤灰的矿物组成特性分析

表2 固化块加热后残渣成分分析

1 SiO2;2 Ca6Si6O17(OH)2;3 水化硅酸钙CSH;4 铁氧化矿物Fe2O3;5 铁金属单质;6 Al2O3;7 CaCO3

3.2 扫描电镜分析

图5为含油污泥样品、加入固化剂的固化块的扫描电镜图像。

图5 不同油泥的扫描电镜图像

由图5(a)可知,含油污泥样品表面凹凸不平,相邻颗粒之间的孔隙很大且不规则分布,整体结构松散,难以聚集,导致其强度较低。由图5(b)可知,固化块表面结构较为平整,颗粒之间没有较大的孔隙,间隙中填充了小颗粒,分布较为均匀,固化块结构更致密。固化剂溶于水后有较强的吸附作用,明显出现块状晶体,将油泥颗粒紧紧结合在一起,使固化块的抗压强度明显改善。另外,油泥本身是多相体系,含有一定的芳香烃,具有一定的黏结性,加强了颗粒之间的作用力。

通过以上分析可知,加入固化剂后改变了油泥的内部结构,有效填补了油泥中的孔隙,表面起伏程度明显降低,整体较密实。

3.3 表面官能团分析

含油污泥和液态黏结剂掺入量为5%的固化块红外光谱见图6。

图6 含油污泥和固化块的红外光谱

由图6可见,含油污泥和掺入液态黏结剂的固化块的红外光谱整体峰型类似。含油污泥在1 600 cm-1附近有苯环骨架C=C的伸缩振动峰,在876 cm-1附近存在芳环的C-H伸缩振动,表明油泥中存在芳香环结构,1 130 cm-1附近为醇、酚等中的C=O引起的伸缩振动峰,1 477 cm-1附近为-COO-的对称或不对称伸缩振动吸收峰。成型后的含油污泥各振动峰值都有所增加,在3 400 cm-1附近因有O-H的伸缩振动引起宽而强的吸收峰。根据文献显示,在含油污泥大分子结构中,氢键是反应最活跃的键,在油泥结构中起重要的作用[13]。水中的H原子与液态黏结剂、油泥中的O原子生成氢键,氢键缔合,部分交联,增加了相邻油泥之间的结合力,因而固化块强度大于含油污泥强度[14]。固化块和含油污泥相比较并没有增加其他官能团结构,说明液态黏结剂的加入没有改变含油污泥的含氧官能团种类,只是增加了油泥中O-H的数量。因此,液态黏结剂的加入使含油污泥表面的氢键数量增多,氢键结合以及液态黏结剂的网状胶体强化了含油污泥之间的结合力,提高了固化块的抗压强度。

根据上述表征分析,提出加入不同黏结剂的油泥固化成型过程,如图7所示。

图7 加入不同黏结剂的油泥固化成型过程

由图7可以看出,含油污泥与3种固化剂均可形成具有一定强度的固化块,主要有以下几个因素:

(1)含油污泥本身的黏附作用。根据含油污泥本身的红外光谱可知,油泥本身是多相体系,含有一定的芳香烃,有一定的黏结作用,因此可更好地与其他固化剂结合形成固化块。在高温的条件下,油泥会挥发大量的油气及有机物,固化块孔隙增多,为氧气的渗透扩散提供条件,热强度良好。

(2)粉煤灰水化过程。粉煤灰作为无机黏结剂,其活性成分SiO2、Al2O3等发生水化反应,生成胶结能力较强的水化硅酸钙CSH等水化产物,这些水化产物通过析晶、生长,逐渐形成纤维网状结构,如同骨架将油泥和固化剂包裹为一体,增加固化块的强度。高温会加速粉煤灰发生水化反应。另外,在液态黏结剂的作用下,粉煤灰反应会生成具有耐热性的二次水化硅酸钙CSH,形成胶凝结构。

(3)固化剂的填充效应。粒径小的固化剂可以均匀地填充在油泥颗粒之间,细化粉煤灰结构,增加固化块的密实度,同时固化剂可以减少油泥之间的摩擦力,将固化块牢固黏结成型。固化剂还具有良好的热性能,高温时内部分子结构不易分解,一定程度上防止固化块破裂。

(4)液态黏结剂的黏结作用。液态黏结剂可以参与粉煤灰的水化反应,还可以渗入到固化块颗粒之间,在固化块表面及内部孔隙间浓缩,增加含油污泥与固化剂之间的黏结性。另外,根据红外光谱分析可知,液态黏结剂的加入会产生新的官能团,即油泥颗粒之间发生O-H缔合。

4 结 论

含油污泥中加入一定黏结剂可提高固化块的冷强度和热强度。通过单因素固化实验确定了最佳工艺条件,即粉煤灰掺入量为30%、固化剂掺入量为10%、液态黏结剂掺入量为5%,在此工艺条件下,固化块强度达到最佳。固化块加热后的残渣重金属质量分数等各项指标满足农用污染物控制标准,对环境没有危害,可进一步加工利用。从表观来看,黏结剂分子具有一定的黏结性,通过黏结力作用促使油泥成型。在微观上,粉煤灰可发生水化反应;固化剂可作为填充剂填充到固化块的孔隙中,形成许多连接周围粒子表面的黏结剂桥;具有活性基团的液态黏结剂分子可通过原子间的共用电子对生成新官能团。综上所述,黏结剂与固化块颗粒间存在各种吸引力,促使固化块成型。

[1] 王越,白向飞,王东升,等. 型煤冷态强度影响因素的光学显微分析[J]. 煤炭转化, 2013, 36(2): 79⁃82.

Wang Y, Bai X F, Wang D S, et al. Optical microscopic analysis of the factors affecting the cold state strength of briquette[J]. Coal Conversion, 2013, 36(2): 79⁃82.

[2] 曲虎,付莹莹,刘静. 油田含油污水池VOCs治理技术研究[J]. 石油化工高等学校学报, 2021, 34(4): 84⁃90.

Qu H, Fu Y Y, Liu J. Research on VOCs treatment technology of oilfield[J]. Journal of Petrochemical Universities, 2021, 34(4): 84⁃90.

[3] 房兆营,巩志坚,蔡涛,等. 型煤型焦技术研究新进展[J]. 洁净煤技术, 2010, 16(3): 44⁃47.

Fang Z Y, Gong Z J, Cai T, et al. New progress in briquette coke technology[J]. Clean Coal Technology, 2010, 16(3): 44⁃47.

[4] 赵金省,李兆敏,刘东亮,等. 粉煤灰用于含油污泥固化处理的试验研究[J]. 粉煤灰综合利用, 2007(6): 21⁃23.

Zhao J S, Li Z M, Liu D L, et al. Experimental study on fly ash for curing treatment of oily sludge[J].Total Utilization of PCA, 2007(6): 21⁃23.

[5] 罗翔,冯贵洋,华苏东,等. 微生物和固化剂协同作用对含油污泥固化性能的影响[J]. 水泥工程, 2021(4): 76⁃79.

Luo X, Feng G Y, Hua S D, et al. Effect of synergistic microorganisms and curing agent on the curing performance of oily sludge[J]. Cement Engineering, 2021(4): 76⁃79.

[6] 邬立,李贵仁. 油泥砂固化实验[J]. 现代矿业, 2017(3): 178⁃179.

Wu L, Li G R. Curing experiment of oil mud sand[J]. Modern Mining, 2017(3):178⁃179.

[7] Kumar S, A perspective study on fly ash⁃lime⁃gypsum bricks and hollow blocks for loe cost housing development[J]. Construction & Building Materials, 2002, 16(8): 519⁃525.

[8] 雷永胜. 水化硅酸钙微结构及其对粉煤灰免烧砖性能影响的研究[D].太原:中北大学,2014.

[9] 林愉,刘书灵,林群. 模压成型煤柱的强度研究和实验分析[J]. 煤炭学报, 2005, 30(2): 241⁃244.

Lin Y, Liu S L, Lin Q. Strength study and experimental analysis of molded coal column[J]. Coal Journal, 2005,30 (2): 241⁃244.

[10] 王鹤. 提质低阶煤型煤防水性能及技术研究[D]. 北京:中国矿业大学,2011.

[11] 崔帅,吕武华. 聚乙烯醇对型煤热解的影响研究[J]. 四川大学学报(自然科学版), 2017, 54(6): 1269⁃1274.

Cui S, Lü W H. Study on the effect of polyvinyl alcohol on briquette pyrolysis[J]. Journal of Sichuan University (Natural Science Edition), 2017, 54(6): 1269⁃1274.

[12] 孙丽娟,曹祖宾,韩冬云,等.过氧乙酸氧化⁃萃取脱出渣油中硫化合物[J].辽宁石油化工大学学报,2021,41(3):10⁃14.

Sun L J, Cao Z B, Han D Y, et al. Peracetic acid oxidation⁃extraction from slag oil[J]. Journal of Liaoning Petrochemical University,2021,41(3):10⁃14.

[13] Sun B L,Yu J L,Tahmasebi A,et al. An experimental study on binderless briquetting of Chinese lignite:Effects of briquetting conditions[J]. Fuel Processing Technology, 2014, 124:243⁃248.

[14] Miura K,Mae K,Li W,et al. Estimation of hydrogen bond distribution in coal through the analysis of OH stretching bands in diffuse reflectance infrares spectrum measured by in⁃situ technique[J]. Energy & Fuels, 2001, 15: 599⁃610.

Study on the Solidification and Forming Mechanism of Oily Sludge

Cao Rui, Han Dongyun, Cao Zubin

(School of Petrochemical Enginneering, Liaoning Petrochemical University, Fushun Liaoning 113001,China)

Taking oily sludge as the research object,this paper conducted solidification experiments with fly ash, clay, and laboratory⁃made liquid binder as a composite binder.It explored the effects of dosages (mass fractions) of binder components on the solidified block strength and determined the optimum dosage of the curing agent. The results show that the strength of the solidified block is the best in the case of the fly ash dosage of 30%,the clay dosage of 10% and the liquid binder dosage of 5%. Under the optimal process conditions, the cold strength of the solidified block is 2.19 MPa and the hot strength is 2.21 MPa, which indicates that it has sufficient cold strength and thermal stability. The forming mechanism of the solidified block was studied with the help of Fourier transform infrared spectroscopy (FT⁃IR),X⁃ray diffraction (XRD), and scanning electron microscopy (SEM). The forming mechanism of the solidified block was put forward according to the characterization results.

Oily sludge; Binder; Compressive strength; Forming mechanism

TE624;TQ113.29

A

10.3969/j.issn.1006⁃396X.2022.02.002

1006⁃396X(2022)02⁃0009⁃06

2021⁃09⁃23

2021⁃11⁃22

辽宁省教育厅2021年度科学研究项目“抚顺石化乙烯焦油综合一体化利用研究”(LJKZ0409)。

曹蕊(1997⁃),女,硕士研究生,从事非常规油气资源处理方面的研究;E⁃mail:1173979241@qq.com。

韩冬云(1975⁃),女,博士,副教授,从事非常规油气资源处理方面的研究;E⁃mail:hdy_mailbox@163.com。

(编辑 闫玉玲)