长距离平面转弯带式输送机的设计及应用

王增晖 刘春晖 张 强

北京起重运输机械设计研究院有限公司 北京 100007

0 引言

长距离平面转弯带式输送机是一种节能、低碳、高效的输送机械,在当今煤炭行业发挥着重要作用,同时也广泛应用于矿山、冶金、水泥、化工等行业。长距离平面转弯带式输送机减少了普通带式输送机带来的多次中间转载环节,降低了投资和能耗,同时与管带机相比,其结构简单、成本低、效率高,此外长距离、大运量、大带速的发展方向使平面转弯带式输送机在散料输送行业的应用越来越广泛。本文以国内某长距离输煤廊道项目出发,简单阐述设计中的关键技术以及项目的调试和运行情况。

1 设计条件

项目地处北半球中纬度地区,属典型的温带大陆性干旱气候,年平均降水量为240 mm,受温带天气系统和北冰洋冷空气的影响,其特点为气候干燥、蒸发量大,降水稀少,冬季寒冷,最低气温则达到-45 ℃,夏季炎热,最高气温达到50 ℃,晴天多日照长,昼夜温差大,气候变化剧烈,尤其春、夏多风,升温快不稳定。

输送机带宽为1 000 mm,带速为4 m/s,转弯半径为2 500 m,水平展开长度为5 424 m,提升高度为35.5 m,最大倾角为7°。物料为煤,其堆密度为0.9~1 t/m3,粒度为0~50 mm,安息角为35°~ 45°,分析水含量为9.63%

2 设计关键技术

2.1 驱动布置

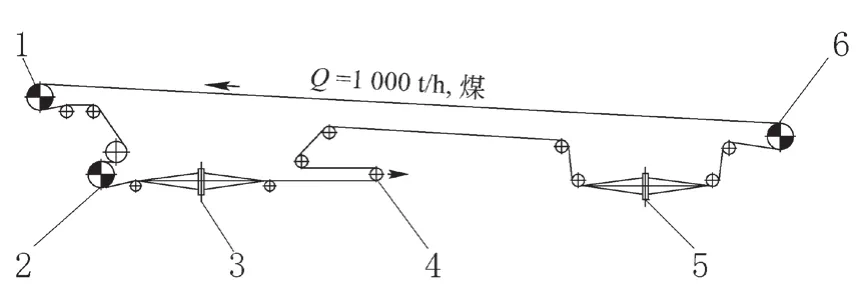

本带式输送机采取头尾3驱动的布置形式,功率平均分配。为实现3套驱动在启动过程中合理配置,本方案采用扭矩同步,变频启动的控制方式。图1为带式输送机布置简图,其中头部设置1组驱动,中部(靠近头部)设置1组驱动,尾部设置1组驱动。

图1 带式输送机布置简图

2.2 拉紧装置

为降低拉紧力、减少配重,拉紧装置一般布置在输送带张力最小的部位。本带式输送机的拉紧装置设置在中部驱动滚筒2之后,此处输送带张力最小,故能保证较小的拉紧力。

由于空间限制,拉紧装置采用拉紧小车和塔架重锤拉紧的组合形式,如图2所示。钢丝绳通过滑轮组1、滑轮组2将重锤箱引至带式输送机侧面,有效解决了布置空间对拉紧行程的限制问题。同时采用张紧绞车对钢丝绳进行拉紧,有利于在调试和运行过程中实时对张紧距离进行调整,以免重锤箱在启动的过程中冲击塔架或地面,造成设备损坏或事故。

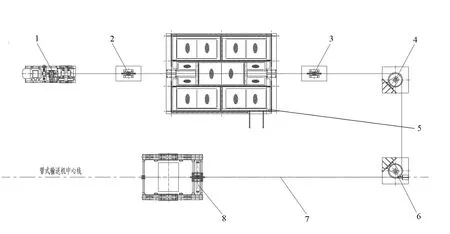

图2 拉紧装置布置图

2.3 翻带装置

输送带表面清扫不干净会引起托辊表面粘料,导致托辊运行过程中出现跳动,进而致使输送带跑偏,降低托辊和输送带使用寿命,同时严重影响带式输送机的运行安全。尤其对于长距离带式输送机而言,为避免上述情况发生,翻带装置起着重要作用,是输送机重要的组成部分。

翻带装置在头、尾部均采用水平布置。如图3所示,设计中翻带装置采用夹辊式引导翻转形式,此种结构能有效缩短翻带距离,设计简单,应用最为广泛。根据德国DIN22101标准[1],对钢丝绳输送带,夹辊式引导翻转形式翻转距离一般采用22 B。此外日本等国家相关专家在设计时,对钢丝绳芯输送带采用20 B~25 B的经验值[2]。

图3 夹辊式引导形式翻带装置示意图

为保证输送带顺利翻带,同时结合项目中输送带的自身特性,设计中采用25 B的经验值,即翻带距离为25 m。

2.4 转弯半径确定

合理确定转弯半径是平面转弯带式输送机设计的关键技术。为使输送带在转弯处实现自由导向弯曲并稳定运行,转弯段输送带必须满足3个条件,1)输送带受力的平衡条件;2)输送带的应力应变限制条件;3)转弯段输送带外侧不离开支撑托辊。一般情况下在满足力的平衡条件确定转弯半径后,输送带额定需许用应力应变条件及在外侧托辊不飘带2个限制条件也能满足,故计算时只计算力的平衡条件所确定的转弯半径即可[3]。

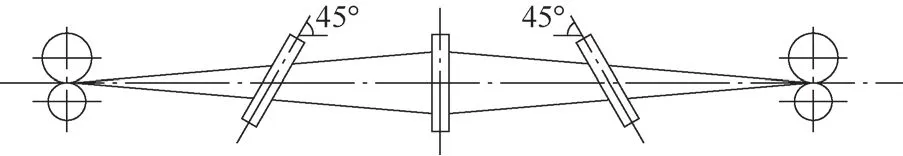

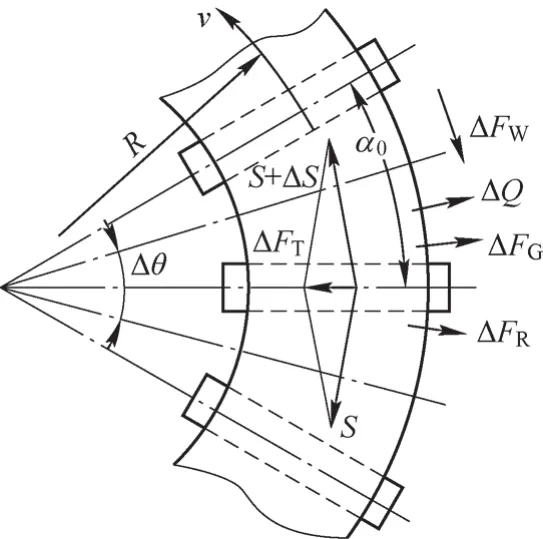

平面转弯带式输送机转弯段输送带力学分析如图4所示[4]。由于转弯段输送带曲线布置,使输送带弯曲的两端张力S、S+ΔS不能在一条直线上,于是产生一个向心合力ΔFT。在向心合力作用下,输送带会向曲率中心一侧偏移。为了避免输送带向转弯中心一侧跑偏,通常抬高输送带内侧形成内曲线抬高角δ,以便由物料、输送带重力产生向外的推力ΔFG;设置托辊安装支撑角ε产生输送带和托辊间的离心摩擦力ΔFR。输送带上还有由于转弯产生的离心惯性力ΔQ、托辊的支持力ΔN及与运行方向相反的阻力ΔFW。

图4 转弯段输送带受力模型

因此,输送带转弯运行时应满足式(1),其中力的正方向为离心方向,即

在托辊、安装支撑角、内曲线抬高角等各项参数都选定的情况下计算得出带式输送机的转弯半径为1 983 m,为保证设备的稳定运行。同时,根据带式输送机路由等环境条件,实际设计中选取转弯半径为2 500 m。

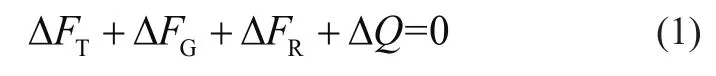

2.5 转弯段托辊布置

托辊倾斜安装、抬高托辊内曲线、加大托辊槽角或采用深槽托辊、增设立辊等是减小带式输送机平面转弯曲率半径的有效降措施[3-5]。因此,本项目中平面转弯段上托辊设计为抬高角可调的45°槽形托辊,下托辊则设计为抬高角可调的35°槽形托辊,并在两侧安装有立辊,抬高角调整范围均为0°~5°。

对于上托辊,从头部滚筒到尾部滚筒方向,在平面转弯段之间的第1、2组托辊和倒数1、2组托辊抬高角为1°,安装支撑角为0°,第3、4组托辊和倒数第3、4组托辊抬高角为2°,安装支撑角为0°,其余托辊组抬高角为3°,安装支撑角为0.5°。

对于下托辊,从头部滚筒到尾部滚筒方向,进入转弯段之前依次布置1组10°过渡托辊组,1组20°过渡托辊组,然后布置5组抬高角可调的35°槽形托辊,抬高角依次为0°、1°、1°、2°、2°,安装支撑角为0°;转弯段下托辊抬高角为3°,安装支撑角为0.5°;出转弯段之后依次布置5组抬高角可调的35°槽形托辊,抬高角依次2°、2°、1°、1°、0°,安装角为0°,之后布置1组20°过渡托辊,1组10°过渡托辊。转弯段托辊安装见图5。

图5 转弯段托辊安装图

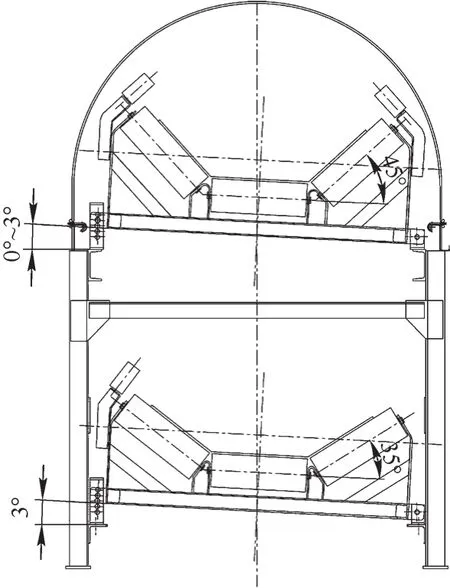

2.6 配套除尘装置

本项目带式输送机跨距约5.5 km,远离厂区,对于头部卸料点、尾部落料点的粉尘收集摒弃了传统的布袋除尘方式,采用了更节能环保的微动力自降尘装置——全密封滑板式自降尘导料槽装置,如图6所示,此装置可有效抑制粉尘外溢。

图6 全封闭滑板式自降尘装置布置示意图

全封闭滑板式导料槽采用自润滑超高分子滑板代替两侧辊子,实现了侧滑板对皮带的连续支撑。避免输送带凸凹不平而产生的漏粉、洒煤通道,起到了一定的密封作用。

为了阻止诱导风量从导料槽出口溢出,在全封闭滑板式导料槽出口方向增设可升降挡尘帘,挡尘帘采用耐磨、阻燃、抗老化聚氨酯合成胶料制成,保证在寒冷的环境中,不变硬、不开裂,使用寿命长;可升降式挡尘帘可根据输送带上物料的高度进行调整,实现尘降料走的功能。

此外,加装回流装置,能有效使平衡落料管里的诱导风量,并且诱导粉尘颗粒在涡流的作用下相互碰撞,动能转换为势能落到输送带上进而减少粉尘外溢。在导料槽出口位置加装自动反冲洗式雾化装置,可有效抑制干燥煤粉产生二次扬尘。

2.7 防火装置

本工程带式输送机为越野输煤输送机,夏季环境温度较高,如果在输送过程中出现煤粉自燃现象将引起重大事故。为防止此种现象发生,在本带式输送机沿途设置感温光纤,随时检测物料温度,如果温度超过限值则报警并提示出现异常位置,以便尽快排除故障和危险。

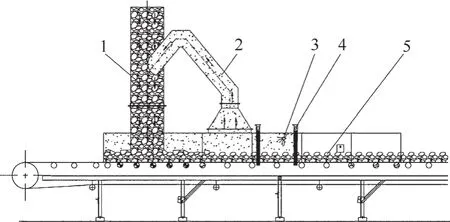

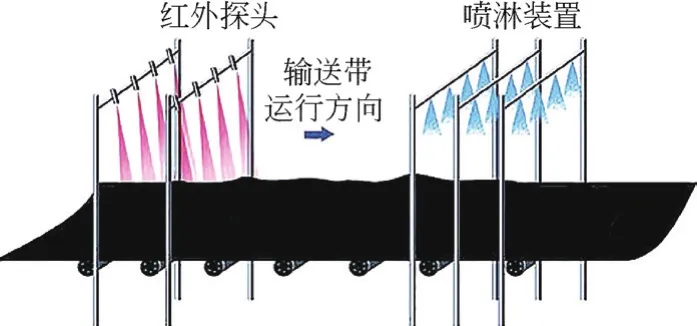

在靠近头部位置设置明火煤检测装置,它包括红外测温仪、喷淋装置和控制单元等。红外测温仪测量带式输送机上煤炭的实时温度,并将数据传送至控制单元,如煤炭温度发生异常,由控制单元发出指令将带式输送机带速降低,并启动喷淋装置喷水,以达到扑灭明火或降低煤炭温度的目的。明火煤检测系统安装示意见图7。

图7 明火煤检测系统安装示意图

3 调试运行

3.1 调试运行情况

项目周期紧张,现场施工克服了交叉作业、跨越国道、大桁架吊装难度高等困难,如期完成了整个系统带式输送机及配套设备的安装并一次性完成试运行工作。从试运行到目前为止,长距离输煤系统在生产过程中性能稳定,通过合理优化设计达到了项目既定的运行高效、投资节省、低碳环保等目标。

3.2 问题及解决情况

1)拉紧装置稳定性 调试过程中出现了重锤箱晃动和接近地面的情况,这是因为启动时张紧力变化幅度较大引起重锤箱出现晃动,后对重锤箱的导轨进行加固,同时调整张紧绞车收紧钢丝绳长度,并根据实际情况调整配重质量最终实现了拉紧装置的稳定运行

2)跑偏 当输送带进入转弯段时出现了轻微的跑偏现象。研究后发现主要原因为内曲线抬高角不合适。本项目设计的抬高角在0°~5°范围内可调,调整幅度为1°。安装过程中没有按照技术要求严格执行,出现了部分托辊抬高角偏大(设置为5°)的情况,导致输送带向外侧跑偏,后调整抬高角为3°及时消除了输送带跑偏现象。

4 结语

长距离平面转弯带式输送机具有单位长度投资小、主要零部件与普通带式输送机可互换、同带宽带速比圆管带式输送机运量大的优点,尤其是在如新疆等幅员辽阔的地区,长距离平面转弯越野带式输送机是用户和设计者的首选方案,也在散料输送行业发挥着越来越明显的优势,给用户带来越来越丰厚的经济效益。