300 MW机组四角切圆煤粉炉 空气与富氧燃烧对比模拟研究

李 宁,葛家楠,汪健生

(1.河北省特种设备监督检验研究院沧州分院,河北 沧州 061000; 2.天津大学机械工程学院(中低温热能高效利用教育部重点实验室),天津 300072)

煤粉燃烧会释放大量的氮氧化物、硫氧化物、氰化物、温室气体及粉尘[1-2]。基于严峻的碳排放形势,富氧燃烧技术应运而生。此技术应用的主要工质为O2和CO2,N2的含量可以忽略,因此氮氧化物的生成量显著减少。即使有少量氮氧化物产生,也会重新进入炉膛被还原,从而有效抑制燃烧过程中产生的温室气体和污染物。

富氧燃烧技术[3]首先是利用空气分离装置制取氧气,形成纯度高达99%以上的纯氧和煤粉混合,利用一次风将其输送至炉膛燃烧。与此同时,为降低绝热火焰温度,将循环烟气和纯氧按照适当的比例混合,形成与空气气氛相似的O2/CO2燃烧气氛,由此利用CO2代替了空气中的N2。没有经过循环的烟气进入冷凝器、脱硫塔等设备除去水分和硫化物[4],经过压缩机逐级压缩形成液态的CO2得以储存。

在实验方面,Berrin等人[5]研究了在循环流化床中,2种褐煤在空气、富氧空气和富氧燃料3种情况下炉膛内的燃烧特性,说明了一种燃烧模式切换到另一种燃烧模式是可行的。刘洪烨[6]在富氧条件下测试了无烟煤、烟煤、贫煤、褐煤的燃烧特性,研究表明随着水蒸气体积分数的增加,烟煤的燃烧特性(着火温度、燃尽温度、最大燃烧速率、平均燃烧速率)和其他3种煤呈现出了不同的趋势。在数值模拟方面,霍玉恒[7]针对四角切圆和墙式切圆2种不同的燃烧方式,模拟了超超临界660 MW机组富氧煤粉锅炉炉内流场、温度场以及壁面热负荷分布,发现墙式切圆煤粉和送风的混合更为均匀,煤粉颗粒在2种燃烧方式中的运动轨迹有很大不同。在工业实践方面,郭军军等[8]总结了35 MW机组富氧燃烧在燃烧特性等方面的应用成果,发现当富氧燃烧的一次风保持O2体积分数约为21%时,可以实现稳定着火。

虽然已有工程实践[9-10]将富氧燃烧应用于锅炉改造,但存在若应用富氧运行便不再适应空气气氛下燃烧的问题,使得改造的成本大幅度增加。因此,研究O2/CO2燃烧和空气气氛下燃烧的锅炉炉膛传热特性的差异变得非常关键。本文针对亚临界300 MW机组四角切圆煤粉炉,研究对比空气气氛下和不同比例的O2/CO2工况,以及在相同比例O2/CO2不同一次风二次风速下的速度场、温度场、组分场和煤颗粒轨迹,对富氧燃烧下煤粉炉的燃烧进行详尽的分析,寻求空气气氛和富氧环境下炉膛内燃烧的共同点和不同点,从而有效地利用现有设备,降低改造成本,推广富氧燃烧技术,降低污染物和温室气体的排放。

1 锅炉参数

本文研究对象为某亚临界300 MW机组四角切圆煤粉炉,锅炉采用Π型布置、悬吊结构、一次中间再热、固体排渣。由于锅炉的实际结构复杂,因此对其进行了简化,锅炉的壁面设置为温度恒定的无壁厚壁面。炉膛上部依次布置有分隔屏过热器、后屏过热器、末级过热器、末级再热器、垂直低温过热器、立式低温过热器、水平低温过热器以及省煤器。制粉系统为直吹式,4台磨煤机正常投运利用一次风将煤粉吹入炉膛,燃烧器布置在炉膛的四角处,燃烧器中心线和炉膛壁面的夹角为48°和42°,其中燃烧器喷嘴间距设置为0.5 m,锅炉燃烧室切圆示意如图1所示。

2 数值模拟和网格处理

本文数值模拟采用三维稳态方法,Realizablek-ε湍流模型,近壁面选用标准壁面函数,辐射传热采用P1模型。气固两相流为欧拉-拉格朗日方法随机轨道模型。挥发分析出为两步竞争反应速率模型。选取组分输运模型,湍流化学反应为涡耗散(EDM)模型。对于焦炭的燃烧,煤颗粒符合Rosin-Rammlar规律,最大粒径为10–5m,最小粒径为2×10–4m。压力速度耦合方式采用SIMPLE算法,压力离散方法为标准格式,动量离散方法先采用一阶迎风格式,待计算达到收敛后再修改为二阶迎风格式。

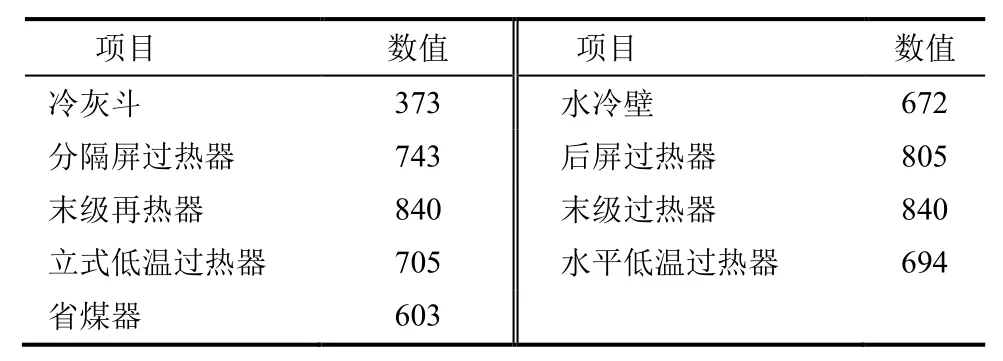

气相的边界条件设置为:一次风速27 m/s,一次风温343 K;二次风速47 m/s,二次风温634 K;三次风速30 m/s,三次风温412 K。对于颗粒相,边界条件设置为:总煤量41.88 kg/s,进口温度343 K。出口边界条件为压力出口,平均静压为–5 kPa,回流温度为603 K,即为省煤器出口烟气温度。锅炉壁面采用恒壁温条件,具体取值见表1。

采用非结构化的四面体网格,网格划分方式如图2所示。在空气气氛下,选取了3种数目的网格进行了网格独立性验证,具体见表2。以炉膛出口烟气温度和O2、CO2体积分数作为判别依据,从计算的准确性和经济性方面考虑,最终选择了M2,即网格总数为157万。

表1 壁面边界条件 单位:KTab.1 Wall boundary conditions

表2 网格独立性验证 Tab.2 Mesh independence test

模拟采用的煤种为褐煤,其元素分析和工业分析见表3。为详细研究O2/CO2气氛下的炉膛传热特性,设置了7种不同工况,具体工况设计见表4。工况1为空气气氛下的锅炉炉膛燃烧,该工况为对照组;工况2—工况4为O2/CO2气氛下,改变两者之间的体积分数配比;工况5—工况7为O2/CO2气氛下,改变一次风和二次风的速度,以此来研究锅炉炉膛流场和传热特性。

表3 煤质分析 w/% Tab.3 Quality analysis of the coal

表4 工况设计 Tab.4 Working conditions

3 计算结果讨论

3.1 炉膛流场分析

图3为空气气氛下炉膛XY、YZ、ZX3个截面的速度场分布。从图3a)和图3b)可以看出:空气携带煤粉进入炉膛后,在卷吸作用下在垂直方向沿壁面上升,在炉膛中心处出现速度较小的区域,同时在燃烧器区域出现切圆[11];图3c)—图3e)切圆的直径随炉膛高度增加呈现先增大后减小的趋势,在切圆中心和贴近炉膛壁面处的速度较低,在燃烧器顶部,煤粉颗粒在炉膛中受到的卷吸作用减弱,因此速度分布相较底部和中心处形成了较为均匀的圆;在分隔屏过热器和后屏过热器处,由于壁面阻碍,旋转速度减小,不再形成切圆。

图4为7种工况下炉膛中心XY面的速度场分布。从图4可以看出:在工况1的空气气氛下,炉膛中的气流能达到最高的速度,且最大速度出现在燃烧器进口处,随着气流旋转上升,其速度也逐渐降低,但总体上在烟道的速度仍高于富氧条件下的速度(图4a));在同样的一次风速与二次风速下,随着O2/CO2比例的变化所能达到的最大速度降低,但总体上与工况1保持着相似的趋势,炉膛内的动力场呈现基本对称的分布,改变O2/CO2比例对速度场的影响不大(图4b)—图4d));改变一次风速与二次风速,当入口速度较小时,在燃烧器上方中心区域的速度分布相较前4种工况更为均匀,但是速度较小会使燃烧的稳定性变差,燃烧的扰动变弱,更严重的情况是煤粉颗粒与一次风可能发生分离(图4d)—图4g))。

另外,图4e)与图4f)和空气气氛下的炉膛内流场相比有较大差异,在一次风量较低的情况下,煤粉流的刚度变弱。

由于风量较小容易使煤粉在燃烧器进口处发生堆积,严重时会产生结焦,使炉膛内的动力场被破坏。因此,工况5与工况6的速度较低不符合炉膛内的动力特性。

3.2 炉膛温度场分析

图5为工况1的XY、YZ、ZX截面的温度场分布。由图5a)和图5b)可以看出:煤粉颗粒被吹入炉膛后,在冷灰斗处温度最低,在此处辐射换热较弱;在靠近燃烧器壁面附近达到最高温度1 866 K,此时燃烧强度最大,在此处需要控制烟气温度不能超过灰分的熔点,否则会导致热负荷增大从而出现水冷壁结渣的现象,降低锅炉的使用寿命。

由图5c)—图5e)可知,在烟气逐渐上升的过程中,靠近壁面的温度开始逐渐降低,这是因为随着烟气旋流上升,不断与周围的水冷壁进行辐射换热,因此在炉膛中央的温度较高,而在四周壁面处温度较低;在水平烟道中,过热器和再热器继续与气流交换热量,但是煤粉已经燃尽,不如在燃烧器中的反应剧烈,所以在水平烟道内的温度分布更为均匀。

图6为工况1—工况7的炉膛XY中心截面的温度场分布。由图6可以看出,对比工况1和工况2,在相同O2体积分数下,火焰中心上移,炉膛可达到的局部最大温度降低,为1 794 K,高温区域在烟道中延伸的范围减少,传热特性变差。这是因为CO2相对于空气中的N2,比热容较大,气体升高1 K需要更多的热量。同时,锅炉炉膛中占主导地位的是辐射传热,CO2作为结构不对称的三原子气体,其辐射能力远大于分子结构对称的热辐射的透明体N2[12]。因此,CO2能够更快地将热量传递给周围的水冷壁,这也是工况2的高温区域范围在垂直烟道中小于工况1的原因所在。

对比工况2—工况4(图6b)—图6d))可以看出:随着O2/CO2比例的改变,O2体积分数增加,其最高温度也相应升高,同时火焰中心逐渐下移,工 况3的局部最高温度为1 898 K,其火焰中心有所上移,但还没有恢复到空气气氛下的水平;工况4的局部最高温度为1 992 K,其火焰中心基本与工况1相同。由此可见,增加O2体积分数能够改善炉膛燃烧的稳定性[13]。这和Duygu等人的实验结果一致[14]。

另外,对比工况4—工况7(图6d)—图6g))可以看出:在同样的O2/CO2体积分数下,工况6的最高温度最高,达到2 045 K,比工况1高出近200 K;工况7局部最高温度可达1 995 K,与工况4相差无几,但是其高温范围小于工况4。可见,随着进风速度的增加,局部最高温度呈现出先增大后减小的趋势。这是因为工况6的O2体积分数相比于工况4和工况7较低,氧气消耗较快,容易达成局部高温。工况7的一次风速和二次风速略小于工况4,因此,其局部高温相近,但工况4的炉膛内O2体积分数略高于工况7,前者燃烧更为充分,因此,其高温范围更大。同时,工况5的高温区域延伸范围在垂直烟道中和工况1类似。这是因为此时一次风和二次风的速度相较于其他几种工况较小,煤粉颗粒在燃烧器 中的停留时间较长,虽然减小进风速度有利于煤粉的充分燃烧,但是此时其最高温度仍高达1 981 K,且工况5的高温区域更为贴近壁面,煤粉气流冲击水冷壁,在较高的热负荷下,可能会导致结渣现象的出现[15]。如对现有锅炉进行改造,可以通过改变一次风、二次风送风位置,改变炉内温度分布,使之温度特性与空气氛围条件下相似。如受条件限制,无法改变一次风、二次风送风位置,实际运行时,也可采用改变送风参数的方法,适当改变一、二次风的速度分配,达到调整炉内温度分布的目的。

图7为工况1—工况4炉膛横截面平均温度随炉膛高度变化。

由图7可以看出:不论空气气氛下,还是富氧条件下,炉膛横截面平均温度都是在炉膛高度约 15 m处达到最高温度;在炉膛高度0~15 m的范围 内,富氧条件下的炉膛横截面平均温度都呈现出近似线性的变化,随着O2体积分数的增加,横截面最大平均温度增加;在离开燃烧器后工况2—工况4的炉膛横截面平均温度差距不大,温差在20 K之间,而空气在离开燃烧器后的横截面平均温度明显高于富氧燃烧下的温度,原因仍为CO2的比热容和气体辐射影响。

3.3 炉膛组分场分析

图8为空气气氛下炉膛XY中心截面处的O2、CO2、CO体积分数云图。从图8可以看出,O2体积分数最高的区域位于上部燃烧器,与之相对应的区域CO2和CO体积分数很低,此时煤粉颗粒被一次风送入炉膛还没有开始燃烧。在点火后,炉膛温度上升,煤粉中的水分蒸发,挥发分析出,进入燃烧阶段,CO2和CO体积分数升高,随后CO被进一步氧化生成CO2,因此在燃尽阶段,CO的体积分数很低。

图9为工况1—工况7炉膛横截面平均O2、CO2、CO体积分数随炉膛高度变化。由图9a)和图9b)可以看出,空气气氛下的横截面O2平均体积分数和富氧条件下呈现出不同的趋势。在富氧条件下,均是在炉膛高度约为15 m处达到最低,此处为第1层一次风进口,氧气消耗较快,煤粉颗粒中的挥发分析出首先被氧化为CO。由图9c)和图9d)可以看出,在7种工况下,CO2的变化都不大,在10~15 m处有微小的下降,在15~30 m处又有回升。因为在此处CO生成的较多,导致CO2的微小变化,此处也是燃烧器内燃烧最为剧烈的区域。由图9e)和图9f)可以看出,不论在何种条件下,都是在炉膛高度为15 m处CO体积分数达到最高。随着氧气不断从燃烧器其他进口补充,其体积分数又逐渐升高,伴随着CO体积分数的急剧降低,CO被氧化为CO2。

另外,由图9b)可以看出,当改变一次风与二次风风量时,在同一位置,O2体积分数随一、二次风速度的增加而增加。这是因为,当速度较小时,煤粉气流在炉膛内停留的时间较长,能够进行更为充分的燃烧,因此最终炉膛内的O2体积分数保持在了较低的水平。同时,值得注意的一点是,工况5的CO2体积分数是在炉膛约15 m处达到了最低,而不同于其他几种工况是在约20 m处达到最低。这是因为气流速度较慢,不能使氧化生成的CO及时生成CO2,导致CO的堆积,因此此处CO2体积分数较低。

3.4 煤颗粒轨迹分析

图10为工况1—工况7煤颗粒轨迹。从图10可以看出:煤粉颗粒在炉膛中旋流上升,在燃烧器中挥发分质量分数较高,之后挥发分燃烧质量分数逐渐降低,直至燃尽;空气气氛下有少量挥发分会经过冷灰斗,而富氧条件下运动轨迹更为混乱(图10a)),在工况7下气流再次经过冷灰斗(图10g))。

对比图10a)—图10d)可以看出,当O2体积分数逐渐上升,在炉膛出口附近的挥发分越来越少,这是因为提高O2体积分数炉膛中挥发分燃尽的速度变快。同样,对比图10d)—图10g),降低一次风速与二次风速,煤粉卷吸上升的能力减弱,挥发分在燃烧器中推迟着火,热稳定性变差,而且当燃烧离水冷壁太近时,会缩短锅炉的使用寿命。

4 结 论

本文采用数值模拟方法对300 MW机组四角切圆燃烧亚临界煤粉炉空气及富氧燃烧条件的燃烧与温度特性进行了研究,为现有锅炉适应富氧燃烧条件改造提供了依据。数值模拟中,通过改变O2/CO2比例、一次风二次风的风量,研究了7种工况条件下,锅炉内的流场、温度场、组分场及煤颗粒的运动轨迹,得到如下结论:

1)相比空气气氛,富氧燃烧条件下,炉膛中的烟气速度有一定程度的下降。而当改变O2/CO2比例时,对速度场的影响很小。输送煤粉的一次风量不应过小,否则会导致煤粉与空气相互分离,使炉膛中煤粉燃烧的扰动变弱,并降低燃烧稳定性。

2)将空气中N2替换为CO2后,由于CO2的比热容和气体辐射影响,会造成炉膛局部最高温度降低,火焰中心下移,由此导致炉膛内煤炭颗粒着火延迟,燃烧特性变差,但可通过增加O2体积分数改善这种情况。当O2体积分数为29%时,与空气气氛下的燃烧特性相似。

3)不同工况炉膛的组分场表明,工质为空气的横截面平均O2体积分数在炉膛内呈现出与富氧条件下不同的特点。当O2体积分数为29%,一次风速为17 m/s,二次风速为35 m/s时,由于CO不能及时氧化为CO2,CO2在炉膛中出现了急剧变化。

4)空气气氛下的挥发分轨迹较富氧条件下更为有序,说明提高O2体积分数有利于炉膛中的挥发分充分燃烧。而当风速降低时,会导致煤粉颗粒卷升能力下降,不利于挥发分燃烧。