聚酰亚胺基高导热石墨膜的制备及性能表征

孙善卫

(安徽国风塑业股份有限公司,安徽 合肥 230088)

随着科技生活的迅速发展,手机、平板、笔记本、航天飞行器控制系统等电子仪器设备正趋于轻量化、小型化、结构紧凑化和运行高效化,其高频、高速运行过程中会产生并积累大量热量。若不能及时将热量排出,就会严重影响电子元器件的工作稳定性和使用寿命。散热材料作为热解决方案的重要组成部分,其需求也越来越大,尤其是质量轻且具有高导热性能的散热材料。传统的金属散热材料由于密度大、导热率低等缺点,已经很难满足越来越严苛的散热需求;而人工石墨膜具有质量轻、导热率高、加工成型方便等优异性能,成为散热材料的首选[1-2]。

石墨膜传统制备工艺主要有以下三种[3-5],见表1。

表1 石墨膜传统制备工艺比较

以上三种工艺制备的石墨膜缺点较为明显,均不适合大规模推广应用。

聚酰亚胺(PI)是指主链上含有酰亚胺环(-CO-NCO-)的一类聚合物,具有优异的耐热性能、机械性能、电气性能以及化学稳定性,现已广泛应用于航空航天、轨道交通、汽车医疗、电工电子等技术领域[6]。通过将聚酰亚胺薄膜在高温下碳化、石墨化处理可制成石墨膜,所制产品具有与高定向热解石墨类似的沿膜表面高度择优取向的石墨层,且结晶度高,导热系数在600~1900 W/(m·k)之间[7-8]。这种方法比热解法制备石墨具有更简单的制备工艺,成本低,促进了石墨作为散热材料的发展,也进一步促进了电子和微电子器件朝着小型化、集成化、大容量化和超薄化的方向发展。

这种聚酰亚胺薄膜碳化-石墨化法制备高性能石墨膜主要包括两个过程:碳化和石墨化。碳化是在真空条件下进行热处理,温度为800℃~1500℃,主要是脱除非碳元素(H、O、N等元素)形成玻璃态的C-C骨架碳化薄膜;石墨化是在更高的温度、惰性气体氩气(Ar)保护下进一步烧结,温度为1800℃~3000℃,使碳化膜中的C-C键重排转化为分子取向度较高的、具有石墨晶体结构的石墨膜[9-10]。

M INAGAKI 等[11-13]对厚度为25 μm 的Kapton PI 膜进行碳化、石墨化研究,并观察膜横截面情况。结果表明,PI膜在550℃~1000℃时,C-N、C=C键断裂,以CO、CO2、N2的形式逸出,薄膜质量下降之后趋于稳定。在1000℃~2000℃时,薄膜形成乱层结构,非碳原子进一步排除,膜内留下空隙,且空隙也进一步变大,微晶结构边缘部分逐渐消失。在2000℃~2500℃时,微晶聚集形成石墨晶体,薄膜出现石墨化。2500℃时,晶格逐步完善,乱层结构逐渐变为高度有序的石墨六角网层结构,薄膜高度石墨化。

采用聚酰亚胺薄膜碳化-石墨化制备石墨膜的难点在于:聚酰亚胺薄膜在脱去杂原子碳化后,能否通过碳原子重排形成理想的多层石墨结构。重排过程越容易,石墨化程度越高,得到石墨膜的各项性能就越优秀[14]。这一方面要求聚酰亚胺膜面内取向的规整度要高,以减小分子重排的幅度,提高石墨化程度;另一方面要求薄膜在高温处理的过程中有一定程度的发泡,给予分子重排所需要的空间,且保证石墨膜经压延处理后具有柔韧性,满足后续工艺操作。

针对聚酰亚胺膜在碳化-石墨化过程中,石墨化程度低,难以发泡,导致石墨膜导热率低、柔韧性差的弊端,本文主要从分子结构角度出发,选用刚性单体,利于聚酰亚胺分子链在亚胺化过程中形成较高的面内取向度;同时辅以添加高熔点无机金属盐,使其在聚酰亚胺薄膜高温碳化-石墨化过程中,在膜内部升华,形成无数小气孔,得到类似于蜂窝网状结构,形成无数导热通路,从而得到用于制备石墨化程度高、导热率高的石墨膜的聚酰亚胺薄膜。

1 实验部分

1.1 药品及仪器

N,N-二甲基乙酰胺(DMAc),分析纯,国药,用前分子筛脱水。4,4′ -二氨基二苯醚(ODA),99%,阿拉丁;对苯二胺(PDA),99%,阿拉丁;均苯四甲酸二酐(PMDA),99%,阿拉丁,用前120℃干燥;碳酸钙,粒径0.5~1.0 μm,麦克林,用前120℃干燥;碳酸钙,粒径1~2 μm,麦克林,用前120℃干燥;KH550,99%,阿拉丁。

JJ-1增力机械搅拌器,金坛西城新瑞仪器厂;PTXFA220S电子天平,北京普利斯特科技有限公司;NDJ-8s旋转粘度计,上海景华地质仪器有限公司;GFJ-05机械分散机,杭州齐威仪器有限公司;PA-2121涂布机,珠海天创仪器有限公司;DGG-9079A高温鼓风烘箱,常州诺基仪器有限公司;TA33/TA35 热物性测量设备,日本BETHEL 公司;S3500 激光粒度仪,麦奇克;CMT1503 万能拉力试验机,珠海市三思泰杰电气设备有限公司。

1.2 无机粒子分散

称取10 g 微米级碳酸钙置于分散器中,加入90 g DMAc,并加入碳酸钙质量为0.1%~0.2%的KH550,先剪切分散2 h,转速1500 r/min;然后加入粒径0.5~1 mm的玻璃珠,研磨分散3 h,转速3000 r/min,采用滤网过滤玻璃珠后得到分散均匀的碳酸钙溶液,备用。

1.3 聚酰胺酸浆料制备

将4,4′ -二氨基二苯醚(ODA)、对苯二胺(PDA)加入到三口烧瓶中,并加入N,N-二甲基乙酰胺(DMAc),控制聚酰胺酸(PAA)固含量为15%~20%,通入N2保护,搅拌分散至二胺完全溶解,然后等摩尔分批次逐渐加入均苯四甲酸二酐(PMDA),此时PAA 粘度逐步上升,待粘度达到100~120 Pa·S,停止加入PMDA,然后定量加入已经分散好的碳酸钙溶液,继续搅拌2 h,使碳酸钙在PAA中完全分散均匀,并进行脱泡处理,具体实验过程如图1所示。

图1 聚酰胺酸及聚酰亚胺制备反应式

1.4 制备石墨膜的聚酰亚胺薄膜制备

将脱泡完全的聚酰胺酸浆料均匀涂布在洁净的镜面钢板上。将钢板置于80℃的烘箱中1 h,挥发大部分溶剂,然后转移到120℃烘箱,30 min;150℃烘箱,30 min;200℃烘箱,10 min;250℃烘箱,10 min;350℃烘箱,5 min;最后转移到430℃烘箱中3 min。待钢板冷却后,取下薄膜即得可以烧制成石墨膜的聚酰亚胺薄膜,称之为聚酰亚胺碳基膜。

1.5 聚酰亚胺碳基膜的碳化、石墨化

将制备好的聚酰亚胺碳基膜裁切成10×10 cm的方块,放置于工装上,每片聚酰亚胺碳基膜之间放置一片天然石墨纸,然后固定好工装,先放置于碳化炉中进行碳化。碳化条件为真空环境,温度为0℃~1300℃,进行程序化升温,升温速率为3℃/min。待冷却至室温后,取出工装放置于石墨化炉进行石墨化;石墨化条件为氩气(Ar)、常压环境,温度为1000℃~2700℃,进行程序化升温,升温速率3℃/min。待冷却后,取出工装,即得经聚酰亚胺碳基膜碳化、石墨化后的石墨膜。

1.6 测试与表征

无机助剂粒径测试采用激光光散射法,水为分散相;薄膜拉伸强度、断裂伸长率按照GB/T 1040.3-2006方法测试;石墨膜导热率测试利用点循环加热放射测温法,通过激光进行交流加热,用放射温度计捕捉温度变化,每2 min取样。

2 结果与讨论

2.1 无极粒子分散效果分析

由于本实验选用的无机粒子助剂为微米级颗粒,比表面积较大,易聚集形成较大团聚体;且密度较大,在经溶剂简单分散后极易发生团聚沉降现象,这种未分散均匀的无机助剂加入到有机的PAA中,会因为无机/有机的不相容性以及较大团聚体的存在,导致其在PAA中也难以分散均匀,从而对所得聚酰亚胺碳基膜物理性能造成负面影响,同时也影响后续的碳化、石墨化效果。本实验采用微米级的碳酸钙作为无机助剂,在分散时一是添加KH550作为其表面改性剂,二是在分散时首先进行剪切分散,再进行研磨分散,这样即保证了碳酸钙颗粒分散的均匀性,降低了沉降效果,同时也保证了其在PAA中的分散均匀性。将加入KH550且剪切、研磨分散前后的碳酸钙粒子通过激光粒度仪进行粒径分布测试,结果如图2所示。

由图2(a)可以看出,未加KH550、且未剪切、研磨分散的碳酸钙粒径分布较宽,d50为2.15 μm,d90为8.83 μm,平均粒径3.69 μm,而所选用碳酸钙原生粒径为1~2 μm。可以看出,碳酸钙未经处理后,其实际粒径增大,因为微米级粒径颗粒比表面积大,若不经化学表面处理或物理分散,容易聚集,形成大颗粒聚集体,以增加整体稳定态;由图2(b)可以看出,加入KH550、且剪切、研磨分散的碳酸钙粒径分布较窄,d50为0.88 μm,d90为1.85 μm,平均粒径1.05 μm,这与碳酸钙的原生粒径基本一致,因为KH550 为含有亲油、亲水基团的化合物,其亲水基团可以和碳酸钙粒子表面相结合,附着于粒子表面,而亲油基团则与相邻碳酸钙粒子表面的亲油基团相互排斥,从而抑制了粒子之间的相互团聚;而通过剪切、研磨分散等物理工艺,可以进一步打散已经团聚的碳酸钙粒子,使其保持稳定、分散均匀的小颗粒状态,从而使碳酸钙有较小的粒径分布,平均粒径与原生粒径几乎一致。

图2 不同处理工艺的碳酸钙粒径分布

2.2 对苯二胺含量对薄膜性能及石墨化效果的影响

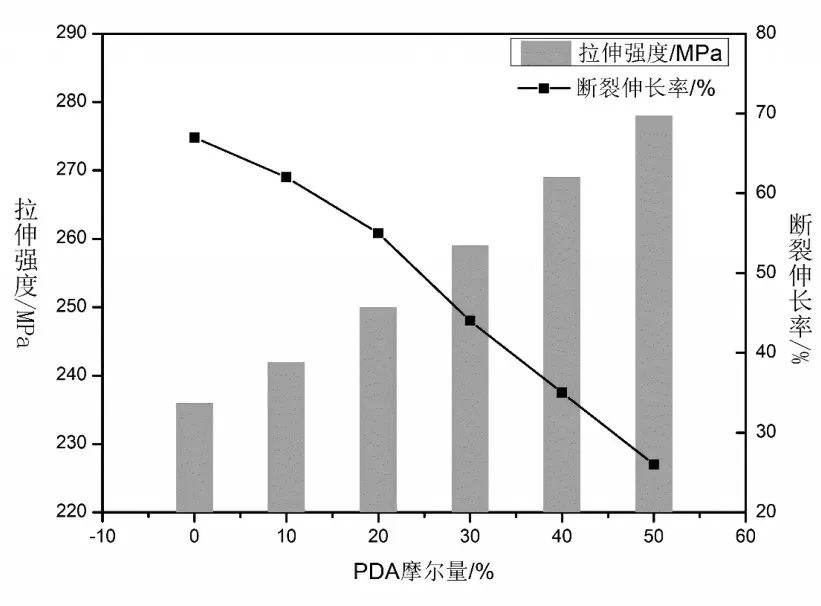

本实验采用ODA、PDA 为二胺原料,PMDA 为二酐原料来制备聚酰亚胺碳基膜,研究了不同含量的PDA对薄膜性能的影响以及薄膜经碳化、石墨化后所得石墨膜的性能,结果如图3、图4所示。

图3 PDA含量对薄膜力学性能的影响

图4 PDA含量对薄膜CTE、石墨膜导热率的影响

由图3 可以看出,当PDA 含量为0 时,即体系为ODA+PMDA 二元体系,薄膜的拉伸强度较低,为236 MPa,但是断裂伸长率较高,达67%。这是因为ODA 含有醚键(-O-),使得聚酰亚胺分子链可以旋转,较柔软,导致拉伸强度较低,断裂伸长率较高;随着PDA 的添加,薄膜的拉伸强度逐渐增加,但是断裂伸长率逐渐降低,这是因为PDA 为刚性单体,其加入提高了聚酰亚胺分子链的刚性,从而导致薄膜的拉伸强度增加,但由于分子链刚性的增加,其断裂伸长率相应降低;当PDA 的摩尔含量大于50%时,由于过多PDA 的加入,虽然薄膜的拉伸强度较高,但是过高的刚性使得薄膜变得硬而脆,且薄膜成膜性较差。根据需求选择PDA 摩尔量30%最为合适,即ODA∶PDA 摩尔比为70∶30最佳。

由图4 可以看出,当PDA 含量为0 时,薄膜的CTE较高,达35 ppm/℃,这是因为ODA+PMDA体系中,大量ODA 中的醚键(-O-)使得聚酰亚胺分子链具有较大的自由旋转性,链的柔韧性较大,薄膜在受热后链的伸缩度较大,从而表现出较高的热膨胀系数;随着PDA的添加,薄膜的CTE逐渐降低,这是因为刚性的PDA使得聚酰亚胺分子链的刚性增加,受热后自由伸缩受到限制,从而表现出较低的热膨胀系数。

将薄膜经碳化、石墨化后得到石墨膜,由图4 看出,当PDA 含量为0 时,石墨膜的导热系数较低,为803 W/(m·k)。因为全ODA 体系中,薄膜的面内取向度较低,导致薄膜在石墨化过程中,无序的碳原子向有序的石墨晶体结构转变所需的路径变长,碳原子重排幅度大,石墨化困难,石墨化程度低,从而导致石墨膜的导热系数较低;加入PDA 后,其刚性对称结构使得薄膜在热亚胺化过程中,分子链的面内取向度提高,使得薄膜在石墨化过程中,无序碳原子形成有序石墨晶体的难度降低,碳原子重排幅度减小,更易形成均匀的石墨晶体结构,石墨化程度提高,从而表现出较高的导热系数;同时注意到,当PDA 摩尔含量超过30%时,石墨膜导热系数增加幅度放缓,这是因为由PDA 带来的分子链面内取向度提高作用达到饱和,其对于薄膜石墨化程度提高的作用也逐渐达到饱和。综合薄膜的力学性能以及石墨膜的导热系数,PDA 摩尔量30%最为合适。

2.3 无机助剂的含量对薄膜性能及石墨化效果的影响

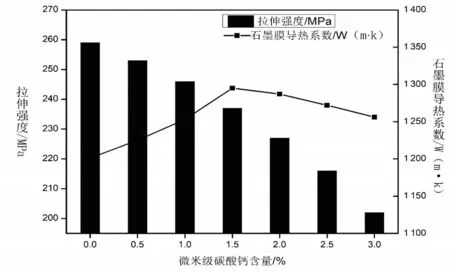

在固定分子结构(ODA∶PDA 摩尔比为70∶30)后,本实验研究了不同的无机助剂添加量对聚酰亚胺碳基膜性能以及石墨化效果的影响,结果如图5。

图5 无机助剂含量对薄膜性能及石墨化效果的影响

由图5 可以看出,随着微米级碳酸钙的添加,薄膜的拉伸强度逐渐降低,这是因为碳酸钙为无机物,PAA为有机物,二者相容时并不能形成完全均一的体系,相界面间会产生缺陷,同时无机颗粒也影响聚酰亚胺分子链之间的相互粘结力,从而导致薄膜拉伸强度降低。对于石墨膜的导热系数,可以看出,随着碳酸钙添加量的增加,石墨膜的导热系数逐渐升高,当添加量超过1.5%时,导热率呈下降趋势,这是因为高熔点碳酸钙的添加,使得薄膜在石墨化过程中,膜内的碳酸钙粒子发生升华,在膜内产生大量气泡,使得薄膜内部形成类似于蜂窝状的结构,即所谓的“发泡”,其机理如图6所示,具有这种结构的石墨膜,内部形成了大量的导热通路,经压延后,石墨膜表现出较高导热率,具有良好的柔韧性。而当碳酸钙含量过高时,过多的无机粒子在薄膜石墨化时,会在膜内形成过多的气孔,造成“发泡”过度现象,使得石墨膜内部的导热通路路径变长,从而降低了石墨膜的导热系数。综合来看,当碳酸钙的添加量为1.5%时,薄膜石墨化效果最好。

图6 聚酰亚胺薄膜碳化、石墨化机理示意图

3 结论

本文使用KH550以及剪切、研磨的分散工艺,得到良好分散效果的碳酸钙溶液,其粒径与原生粒径基本一致;当ODA∶PDA摩尔比为70∶30,碳酸钙添加量为1.5%时,所制得的聚酰亚胺薄膜拉伸强度达237 MPa,其碳化、石墨化后所制得的石墨膜导热率达1295 W/(m·k),且具有良好的柔韧性。