多臂井径与电磁测厚组合测井在长庆油田套损检测中的应用

刘 辉

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163153)

0 引 言

长庆油田采油一厂、采油三厂已经进入开发中后期,经过数十年的油田开发,油水井套管存在不同程度的结垢、腐蚀、变形、破损等情况。截止到2019年底,长庆油田在册套损井2 700余口,占油田总井数的3.2%。准确掌握套损状况,对于研究套损机理及采取保护和修补措施具有十分重要的意义[1]。套损检测技术能有效指导修井作业、检测施工效果、为严重套损井报废施工提供决策依据[2]。

常用的套损检测技术有多臂井径、超声成像、电磁探伤、井温同位素等测井技术,在测量原理、对象、适应性等方面各有优缺点,要根据需求运用合适的组合检测技术,综合评价套损状况[3-4]。根据长庆油田结垢和腐蚀现象比较普遍的实际情况,采取多臂井径+电磁测厚组合方式来检测与评价套损。该组合技术一次下井可检测套管结垢、内外壁腐蚀和损伤、形变、剩余壁厚及孔眼等状况,指示井下管柱结构和工具位置[5-6]。

1 多臂井径与电磁测厚组合测井技术

该技术将多臂井径仪和电磁测厚仪组合下井,通过综合解释测井资料,准确判断套管的形变和损伤是来源于管壁腐蚀还是受地层应力作用导致。

多臂井径仪是一种接触式测量仪器,能描绘出套管的三维立体图,实时显示当前被测套管内壁实际状况,初步判断套管内径的变化情况[6]。解释软件可显示被测套管的三维图像,同时计算出被测套管的工程数据。

电磁测厚仪属于磁测井仪器,主要用于检测油田套损情况,测量结果不受井筒内气体、液体介质和管壁上的石蜡、水泥块、盐垢等沉积物影响,检测全面、精度较高,能够定量给出套管厚度[7]。

多臂井径测井仪单独测井时,能判断套管内壁的变形及破损情况,但无法区分腐蚀、结垢与套管轻微变形,难以准确确定套管内壁的腐蚀和结垢程度。电磁测厚仪单独测井时测量精度较低,较难定量解释套损与腐蚀情况。将这两种测井仪组合测井可优势互补,准确判断套管破损、测定套管内外壁的腐蚀与结垢程度,为油田开发提供套损情况的准确描述。两种仪器技术特点见表1。

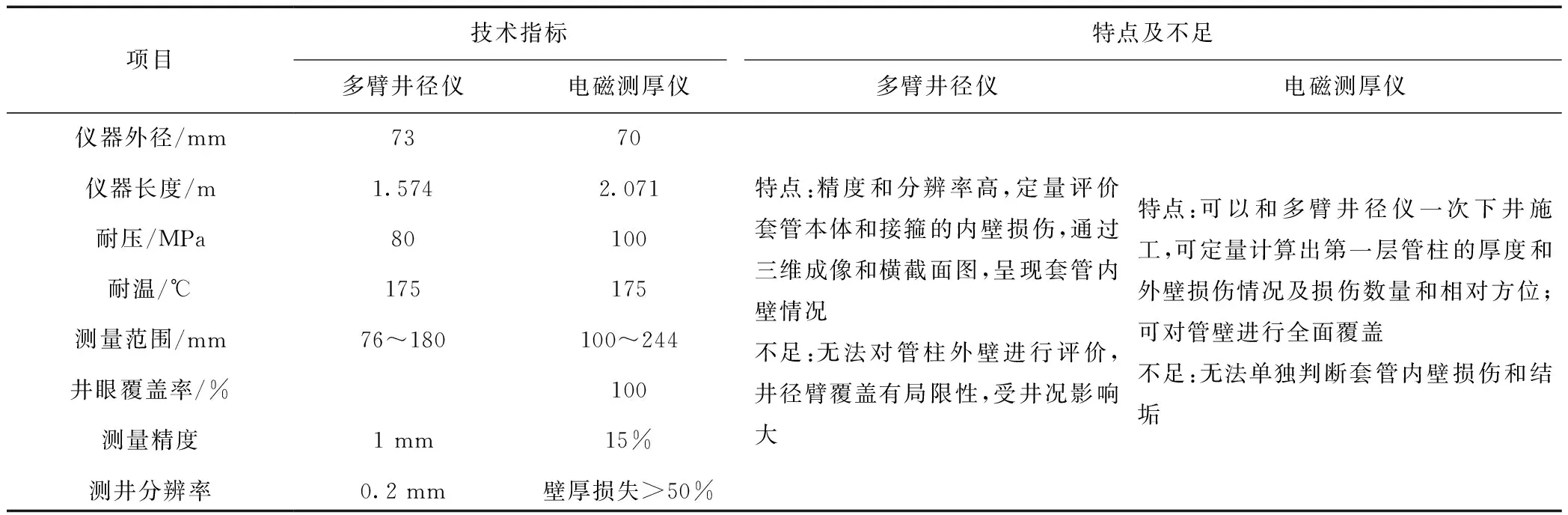

表1 多臂井径仪、电磁测厚仪技术指标、技术特点及不足

2 应用实例

多臂井径和电磁测厚组合测井仪在长庆油田采油一厂、采油三厂的50余口井套损检测中得到了应用,主要用于套管破损、腐蚀、结垢和射孔情况检查。

2.1 坊75-XXX井套管破损测井实例

坊75-XXX井位于长庆油田采油三厂红井子作业区黄219油藏西南部,射孔井段2 140.9~2 144.0 m。初期日产液7.7 m3,日产油3.76 t,含水42%。2018年9月含水突然上升至100%。作业区下封隔器分别在2 100、2 000、1 500 m封堵,均未试压成功,分析认为可能存在套破情况,决定对该井实施套损检测。

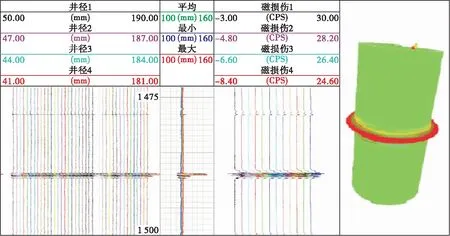

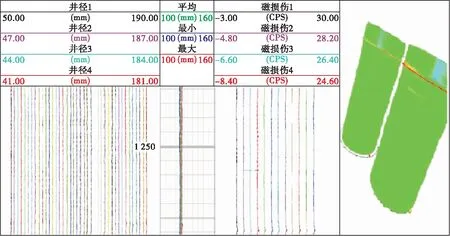

该井套管外径139.7 mm,壁厚7.72 mm。本次测井深度范围为19.57~2 199.92 m,根据40臂井径测井曲线及电磁测厚曲线,该井1 483~1 495 m存在异常,如图1所示。在1 488.7~1 489.6 m处,40臂井径曲线存在明显扩径显示,套管最大壁厚损失超过7.72 mm,套管壁穿透程度为100%。同时,电磁测厚仪12个探头接收到明显的相位及幅度变化,厚度损失情况为100%。经数据分析,解释为套破,并作出三维成像图。作业区根据测井资料,对该井进行封堵试压,证实在该段存在漏点。

图1 套破井段(深度1 483~1 495 m)多臂井径+电磁测厚曲线及成像图

2.2 王7-XX井套管腐蚀与结垢测井实例

王7-XX井位于采油一厂王窑油藏东部塞6区,完钻井深1 260 m,1991年11月投产,射孔井段为1 189~1 206.2 m,共6段。投产后产能、含水保持平稳。2004年4月复压后含水上升,怀疑洛河层套损,下封隔器后见效。该井套损结垢严重。2015年8月实施二固,二固后含水由33.7%突变为100%,座封无效。2016年5月对其实施套损检测。

本井套管外径139.7 mm,壁厚7.72 mm,本次测量范围为为11~1 214 m,共监测套管112根。单根管柱最大金属腐蚀量0~10%的有3根,达到10%~20%的有70根,达到20%~40%的有28根,达到40%~85%的有9根,超过85%的有2根(均在射孔段)。

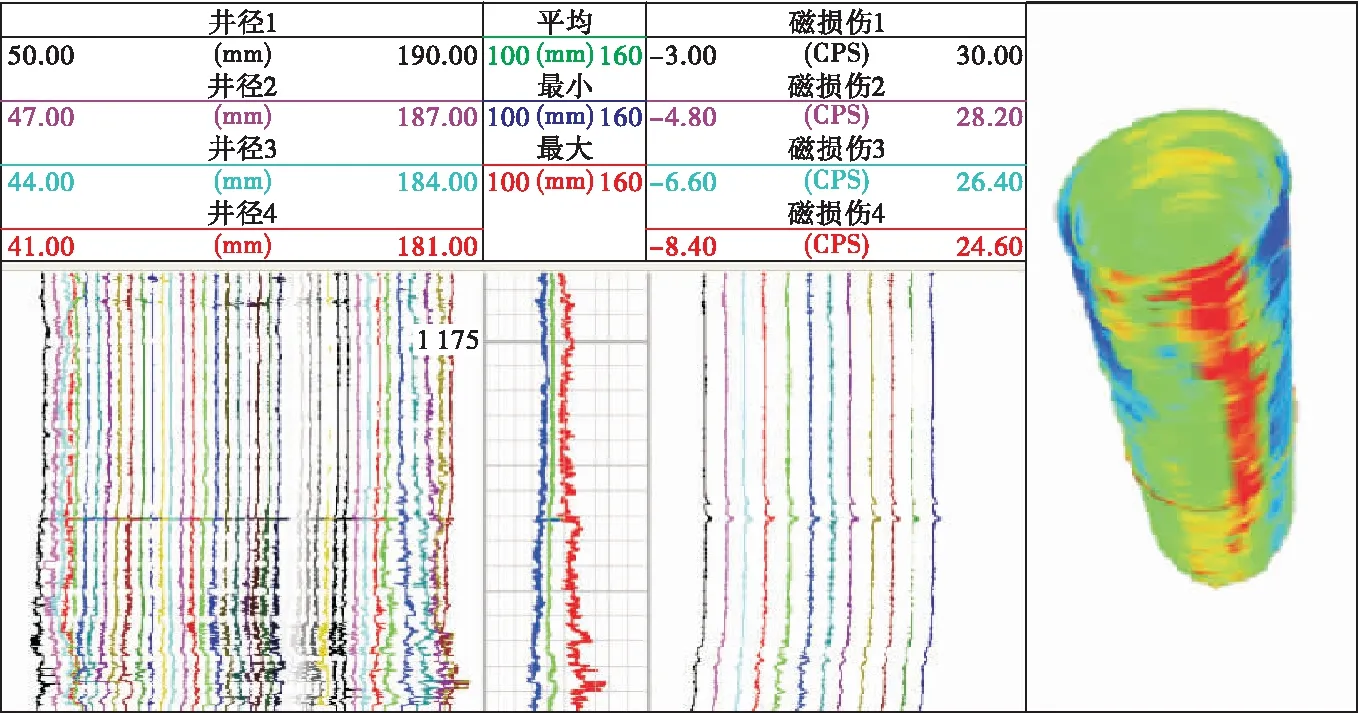

图2是腐蚀井段多臂井径+电磁测厚曲线及成像图。从图2可见,测井曲线在1 178~1 189 m存在异常。40臂井径测井曲线显示该段套管最大壁厚损失达到4.626 mm,穿透程度59.9%,存在明显的内腐蚀;同时电磁测厚曲线显示该段有明显金属损失,损失程度达到34.9%。经数据分析,解释为重度内腐蚀。

图2 腐蚀井段(深度1 178~1 189 m)多臂井径+电磁测厚曲线及成像图

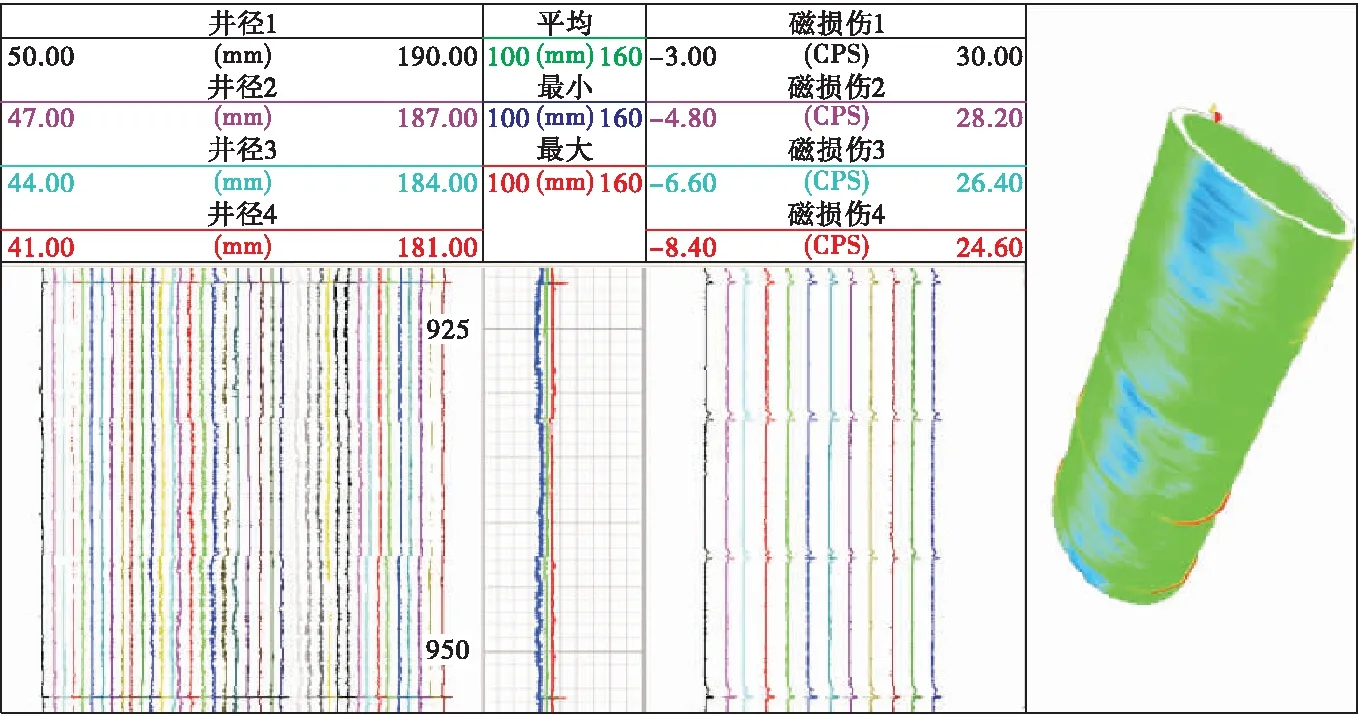

在922~963 m处,多臂井径+电磁测厚曲线及成像图如图3所示。40臂测井曲线显示该段套管内壁不光滑,有缩径显示,平均厚度增加2.214 mm,穿透程度-28.67%;电磁测厚曲线显示该处金属损失程度为5.93%,即几乎没有金属损失。经数据分析,解释为套管内壁结垢。

图3 结垢井段(深度922~963 m)多臂井径+电磁测厚曲线及成像图

2.3 王12-XXX 井套管外腐蚀与射孔检查

王12-XXX位于采油一厂王窑中西部,完钻井深1 331 m。2013年11月投注,射孔井段1 217~1 223 m,1 225~1 231 m,1 231~1 232 m。采油厂准备开展空气泡沫驱试验,为确保正常生产,在开展试验前,对该井全井段进行套损检测,检查套管腐蚀情况与射孔情况。

本井套管外径139.7 mm,壁厚7.72 mm。本次测量范围为9.91~1 301.04 m,共监测套管127根。单根管柱最大金属腐蚀量0%~10%的有25根,达到10%~20%的有98根,达到20%~40%的有2根,超过85%的有2根(射孔层)。该井实测射孔层为1 217~1 223 m、1 225~1 231 m、1 231.5~1 232.0 m,40臂井径曲线显示该段套管最大壁厚损失达到7.72 mm以上,穿透程度100%,如图4所示;同时,电磁测厚曲线显示该段有明显金属损失,最大损失程度达到100%;射孔孔眼显示明显,射孔效果较好。

图4 射孔井段(1 217~1 232 m)多臂井径+电磁测厚曲线图及成像图

1 247~1 255 m电磁测厚曲线发现异常,有相位及幅度变化,计算金属损失情况为37.5%,如图5所示。该处40臂井径曲线显示该段套管最大壁厚损失为0.46 mm,穿透程度5.98%。综合解释为该处存在套管外腐蚀。

图5 外腐蚀井段(1 247~1 255 m)多臂井径+电磁测厚曲线图及成像图

3 结束语

多臂井径与电磁测厚组合测井技术用于套损检测,可以确定套管破损情况、评价射孔效果、判断套管内外壁腐蚀、测定腐蚀与结垢程度。测井实例显示,三维成像解释技术可直观展示套管内外表面的损伤和腐蚀情况,为采油厂制定措施方案提供依据。