依据BS 8701标准的油气管道抗硫化氢腐蚀试验

徐 亮,曾维劲,李家兵,林婉娜,曹炳亮,曾庆兴

(帕博检测技术服务有限公司 广东 珠海 519050)

0 引 言

金属腐蚀是金属材料与环境介质的物理-化学相互作用,其结果使金属材料的性能发生变化,并常可导致材料、环境或由它们作为组成部分的技术体系的功能受到损失[1]。腐蚀是油气输送管的主要失效形式之一[2]。在油气输送管生产制造行业,抗硫化氢腐蚀是最常见的腐蚀试验,是抗酸钢管制造厂所必须进行的管理生产工艺、控制产品质量的检验性试验。抗硫化氢腐蚀试验主要包括HIC(氢致开裂)和SSC(硫化物应力开裂)两种不同类型的实验室试验方法,国际上常用的试验标准分别为NACE TM0284、NACE TM0177与ASTM G39。HIC和SSC这两种试验方法的试验设备要求简单、操作容易及再现性好,但试验条件与管道的实际服役工况存在很大差异。与NACE TM0284、NACE TM0177及ASTM G39试验标准相比,BS 8701:2016标准有如下两个方面的特点:1)保留了钢管制造过程中的残余应力,并通过机械方法施加规定的工作应力。2)区别于前三种试验标准的全浸试验,该试验仅钢管的内表面接触试验溶液,与输送钢管的实际运行状态一致。因此,对抗酸腐蚀管道应按照BS 8701:2016标准进行抗酸腐蚀试验。本文通过简要介绍BS 8701:2016《测定管线钢在酸性环境下开裂敏感性的完整环椭圆度试验. 试验方法》,并依据BS 8701:2016试验标准对国内某钢管厂生产的规格为Φ508 mm×11.13 mm、材料为X60MS的对接环焊焊接工艺评定钢管进行了试验,并将试验结果与NACE TM0284,NACE TM0177和ASTM G39标准的试验结果进行了比较。

1 抗硫化氢腐蚀试验

1.1 试验概述

金属材料通常在应力下和环境介质中服役,该应力包括残余应力和工作应力。应力和环境介质的共同作用常常导致较单一因素下更严重的破坏形式,如应力腐蚀、腐蚀疲劳、氢脆等。BS 8701:2016标准是在HSE OTI 95 635试验标准的基础上颁布实施的。该标准要求针对不同规格的钢管制备相应规格的试验装置及辅助材料,在管段试样的加载施力、试验管段上下底盖的制作、试验温度的保持、硫化氢气体浓度的保持、防止试验溶液泄漏等方面应充分做好各项准备工作。

1.2 试验钢管

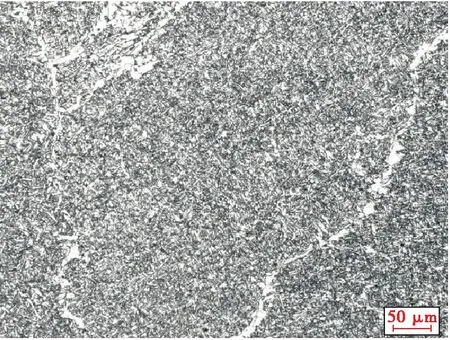

选用试验钢管为国内某钢管厂生产的输送管线环焊焊接工艺评定用对接环焊管段,管段规格为Φ508 mm×11.13 mm,试验管段总长度为508 mm,材料为X60MS。在制备试验管段时,用超声波探伤仪对管段表面进行探伤检测,使试验管段在试验前无缺陷。试验管段母材的化学成分见表1。试验管段母材的屈服强度为Rt0.5=485 MPa,抗拉强度为Rm=575 MPa,面缩率为A50=36%。试验管段母材的金相组织为铁素体+珠光体,平均晶粒度为11级。试验管段焊缝的金相组织为针状铁素体+先共析铁素体,平均晶粒度为10级。试验管段焊缝和母材材料的金相组织如图1和图2所示。

表1 试验管段母材的化学成分(质量分数) %

图1 焊缝中心组织

图2 管体母材组织

1.3 试验溶液

根据BS 8701:2016标准的要求,配制的试验溶液为NACE TM0177 A,该溶液的成分为5%NaCl+0.5%CH3COOH+94.5%蒸馏水。

1.4 试验加载应力

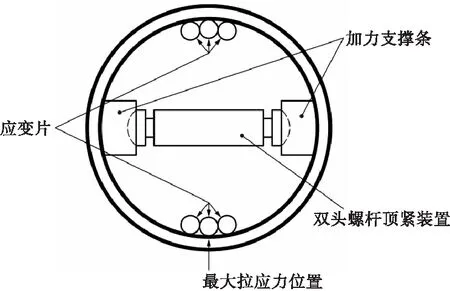

BS 8701:2016试验标准规定了内部加载与外部加载两种机械加载方法,对于管径在305 mm以上的钢管采用钢管内部加载方法,其过程如下:利用液压千斤顶和加力支撑条对管壁内侧进行加载,并在加载过程中用动态应变仪监测应变片的变形量,当应变片变形量达到指定的数值后停止加载。然后,在加力支撑条之间安装双头螺杆顶紧装置顶住支撑条,旋紧双头螺杆顶紧装置,当应变片数值不发生变化时(应变片变形量应在指定试验加载力之上)卸下液压千斤顶,加载过程完成,即钢管发生椭圆变形。在此试验装置中加力支撑条和双头螺杆顶紧装置均由316L不锈钢材料加工制造,在整个试验过程中需要浸泡在试验溶液中。应力计算公式为:

式中:σp为环向应力,MPa;E为试验管环弹性模量,GPa;ν为泊松比;ε1和ε2分别代表管段环向应变和纵轴方向应变。所用应变片为直角双轴应变片,应变仪为高速动态应变仪。试验加载应力按照X60管线钢规定最小屈服强度的72%,即415 MPa×72%=298.8 MPa加载。图3为内部加载方式示意图,图4为试验加载现场图。试验力加载、试样清洗及试验溶液注入完成后,将完整环型试验管段移至试验专用通风橱中,并保持试验温度符合标准要求。

图3 内部加载方式示意图

图4 试验加载现场图

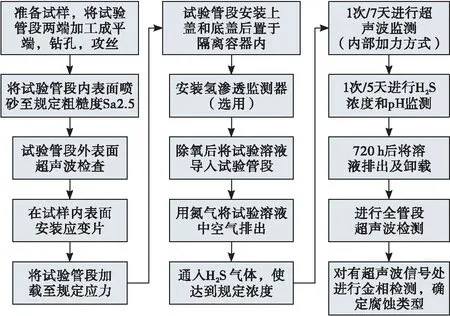

1.5 试验流程

图5是抗酸腐蚀完整环型椭圆变形法试验流程图[3]。当试验溶液中H2S浓度≥2 300 mg/L后,试验正式开始,该试验持续时间为720 h。试验开始进行后,按照标准要求每隔5天检测一次试验溶液,记录测量溶液的pH值和H2S浓度,在试验进行过程中H2S浓度≥2 300 mg/L。溶液温度应为24±3 ℃,试验结束时试验溶液的pH值≤4.0。

图5 完整环型椭圆变形法试验流程

1.6 试验结果

图5所示的抗酸腐蚀完整环型椭圆变形法试验完成后,在溶液中输入氮气将硫化氢尾气排出,然后排出试验溶液,卸除试验加载装置,清洗试样内外表面。经目视外观检查,试验管段内外表面均无氢鼓泡产生。图6为试验后未清理卸载管段,图7为试验清理卸载后管段。

图6 试验后未清理卸载管段

图7 试样卸载清理后管段

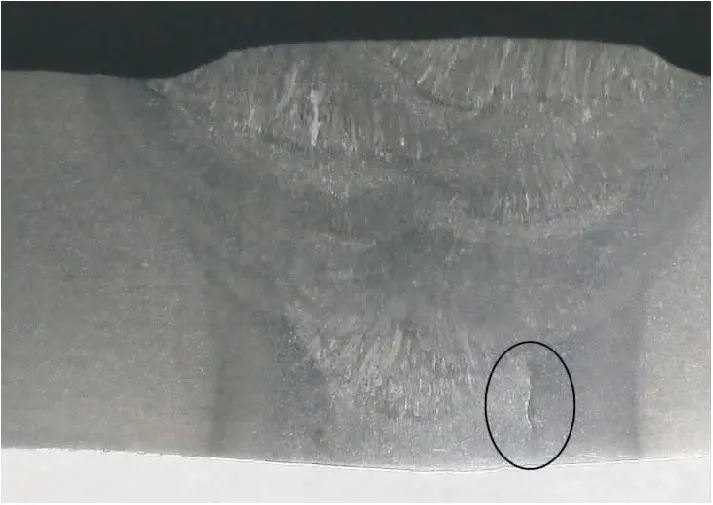

对抗酸腐蚀完整环型椭圆变形法试验后的管段进行超声波探伤检测,发现在对接环焊缝上有缺陷信号产生,缺陷位置如图8所示,即缺陷位于图8中白色方框内的白色标记处。对白色方框位置进行试样截取,并经金相试验和测量,该裂纹长度为2.1 mm,属于典型的硫化物应力腐蚀裂纹,裂纹形貌如图9和图10所示。

图8 缺陷位于白色方框中的白色标记处

图9 裂纹宏观形貌(5×)

图10 裂纹微观形貌(200×)

2 HIC和SSC试验

从Φ508 mm×11.13 mm直缝埋弧焊钢管(因不能破坏环焊缝,故未取环焊缝样品)上取3个试样(焊缝、母材90°、母材180°各一个),按照NACE TM0284 A溶液进行HIC试验;另取1个焊缝试样按照ASTM G39、NACE TM0177 在A溶液中进行SSC四点弯曲试验,试验结果见表2。

从表2可见,所取样品经过HIC试验,没有产生氢鼓泡,也没有产生裂纹,与完整环型椭圆变形法试验结果相同。所取样品经过SSC试验,没有出现裂纹,与完整环型椭圆变形法试验结果相同。

表2 HIC与SSC试验结果

3 综合分析

对试验管段直缝埋弧焊管管体母材的化学成分、机械性能、金相组织以及焊缝的金相组织进行了分析,以内部加载方式按照BS 8701:2016标准对规格为Φ508 mm×11.13 mm,材质为X60MS的油气输送管道对接环焊管进行了抗硫化氢腐蚀完整环椭圆度试验,试验浸泡结束后对完整环全管段进行了超声波探伤。通过超声波探伤发现试验管段管体和直焊缝均无裂纹,环焊缝存在1处裂纹。通过金相分析了裂纹形貌。对组成环焊管的原直缝埋弧焊管母管进行了HIC和SSC试验,试验结果均无裂纹,试验结果符合使用要求,与完整环型椭圆变形法试验结果相同。按照BS 8701:2016标准进行完整环型椭圆变形法试验保留了制管和焊接过程中产生的残余应力,并采用机械方法施加工作应力,以及仅有试样内表面单面接触试验溶液,使试验环境更符合油气管道实际的服役状态,这是该试验方法的优点,但是,该方法需要针对不同规格的钢管制备相应规格的试验装置及辅助材料,试验实施的难度较大。另外,试验结果也说明直缝埋弧焊输送管线对接焊缝的焊接工艺非常重要,即使钢管的抗酸性能检测结果符合相关要求,如果环焊工艺不符合要求,环焊缝也会出现硫化物应力腐蚀开裂的风险,给输送管线的正常运行带来非常大的安全隐患。

4 结 论

1)按照BS 8701:2016标准对规格为Φ508 mm×11.13 mm、材料为X60MS的油气输送管道对接环焊管进行了抗硫化氢腐蚀完整环椭圆度试验,试验管段的母材及直焊缝未出现硫化氢腐蚀裂纹,符合使用要求,而在环焊缝中出现了硫化氢腐蚀裂纹,不符合使用要求。

2)完整环椭圆度试验中管体部分的试验结果与组成环焊管的原直缝埋弧焊管母管的HIC和SSC试验结果进行了对比,其试验结果相同。