特高含水下双锥型旋流分离器内油水两相流流动特性研究*

韩连福,唐艳敏 ,田 迪 ,付长凤 ,刘兴斌,

(1.东北石油大学物理与电子工程学院 黑龙江 大庆 163318;2. 中海油能源发展股份有限公司工程技术分公司 天津 301500)

0 引 言

旋流分离器是同井注采过程中具有重要作用的生产工具[1],具有结构简单、分离效率高、使用寿命长等特点[2]。自Martin Thew等人研制出第一台静态水力旋流器并应用于油水分离以来,旋流分离器结构形式及流动特性的研究不断优化和发展,分离性能大幅度提升[3-5]。随着计算机技术的不断发展,可采用Fluent软件对水力旋流器的内部流场进行数值模拟,得到了旋流器内的速度场、压力场分布等信息,可以更好地揭示旋流分离器内部油水产出液的运动情况与分离规律[6]。

随着油田开发时间的增长,油井含水率呈逐年上升的趋势。我国陆上油田多已进入高含水、低产液开发阶段,部分老油田的含水率甚至已经高达95%以上[7]。面对老油田储采失衡、稳产困难及经济效益差等问题,如何在特高含水工况下,控制无效产液,减少油井出水量,提高出油率,成为老油田改革中的重点问题[8]。当前旋流分离器相关研究主要聚焦于中高含水阶段,而含水率高达95%以上的特高含水阶段,关于旋流分离器内部运动规律以及分离效率研究还相对较少[9]。

为进一步分析特高含水情况下油水分离的变化规律,提高特高含水工况下旋流分离器的分离效率,从流体力学的角度出发,在油水旋流分离器研究成果的基础上,通过改变旋流器溢流口直径大小,对双锥型旋流分离器进行多相流仿真建模,得到油水两相流在分离器内部的运动轨迹、速度场、各相体积分数分布情况以及最优溢流口参数,为特高含水老油田同井注采井旋流分离器的设计和优化提供理论指导。

1 双锥型旋流分离器内流体控制数学模型

在进行流体仿真之前,应该先建立数学控制方程[10]。针对油水两相流的流场变化规律,在模型设置时选择多相流模型中的Mixture模型和雷诺应力模型(RSM)湍流模型。首先,设油水为不可压缩的连续流体,其密度和黏度为定值,流体的流动形式视为定常流动[11];然后,建立旋流分离器内流体的动力学控制方程,其中,包括连续性方程、动量方程和雷诺应力方程。不可压缩流体的连续性方程为:

(1)

式中:vx、vy、vz分别表示速度在x、y、z3个方向上的分量,m/s。不可压缩流体主要受到压力、黏性力与单位质量力的作用,其动量方程为:

(2)

式中:ρ表示密度,kg/m3;t表示时间,s;p表示流体压强,Pa;μ表示动力黏度,N·s/m2;fx、fy、fz分别表示x、y、z3个方向上的单位质量力,m/s2[12-13]。

雷诺应力模型充分考虑了由于流体旋转或流线弯曲所带来的应力张量的急剧变化[14],所以本文选择RSM模型对高速旋转流动的复杂流场进行仿真。雷诺应力方程为:

(3)

式中:ui为时均速度,m/s;Cij为对流项;DT,ij为湍动扩散项;DL,ij为分子粘性扩散项;Pij为剪应力产生项;Gij为浮力产生项;Φij为压力应变项;εij为粘性耗散项;Fij为系统旋转产生项[15]。

2 双锥型旋流分离器物理模型及数值仿真

2.1 双锥型旋流分离器几何参数

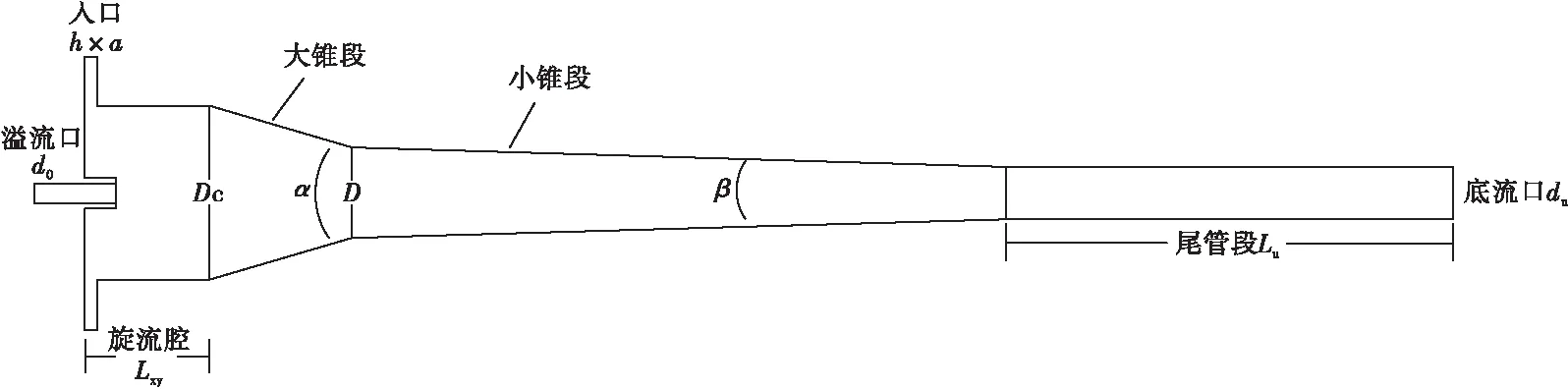

双锥型旋流分离器模型的基本结构如图1所示,其中溢流口为旋流器上端,底流口为旋流器下端。参考现有双锥型旋流分离器模型设计参数比例D/Dc=2,d0/Dc=0.35,du/Dc=0.5,Lu/Dc=16,并结合特高含水阶段老油田的生产特点,得到了本文模型的结构初始尺寸见表1。

图1 双锥型旋流分离器基本结构图

表1 双锥型旋流分离器结构尺寸表

2.2 双锥型旋流分离器网格划分

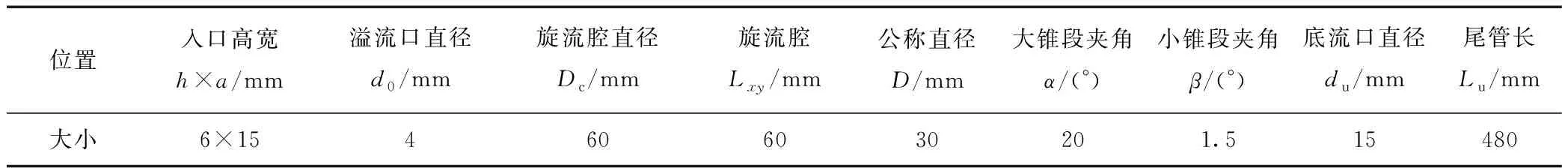

在网格设置时,为保证网格质量,采用结构化网格法。这里主要选择六面体和楔形体进行网格划分, 最终确定网格数为793 890个。为便于分析,建模时以Z轴为旋流器的中心轴线,X-Y平面为入口所在面。网格设置结果如图2所示。

图2 双锥型旋流分离器网格划分

2.3 数值模拟参数设计

对双锥型旋流分离器进行仿真时,边界条件的设置对模型的收敛情况有很大影响,为分析溢流口直径变化对分离效率的影响,仿真时除溢流口直径大小改变,其余边界条件及各项参数的设置如下。

1)入口边界条件:选择速度入口,处理量为Q=4 m3/h,入口速度为4.63 m/s,设置水为初始相(水的密度为ρ=998.2 kg/m3,黏度为μ=1.003×10-3Pa·s),油为第二相(水的密度为ρ=889 kg/m3,黏度为μ=1.06 Pa·s),因为本文研究的是特高含水情况下油水分离效果,所以在设置入口条件时要注意设置水相体积分数为96%,油相的体积分数为4%;

2)出口边界条件:溢流口和底流口设置选择充分流动出口,溢流口设置为5%,底流口设置为95%;

3)壁面条件:设置为无穿透无滑移边界处理,默认各变量在壁面处的取值为0,壁面粗糙度默认为0.5;

4)其他相关设置:选择压力求解器,采用瞬态计算,压力速度耦合选择SMPLEC算法,残差设置为10-6等。

3 数值模拟结果与分析

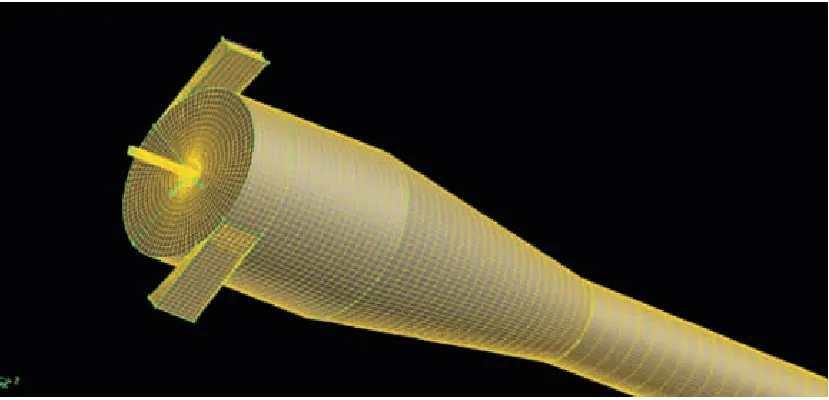

3.1 流体轨迹分布

图3为油-水运动轨迹图,在特高含水情况下,旋流器内部流场仍呈现出内旋流与外旋流相结合的组合涡运动。其中,内旋流区域主要在中心附近,流体速度相对较小并向上运动,从溢流口排出;外旋流区域的流体相对较大并向下运动,从底流口排出,这符合旋流分离器的基本分离原理。

图3 油-水运动轨迹图

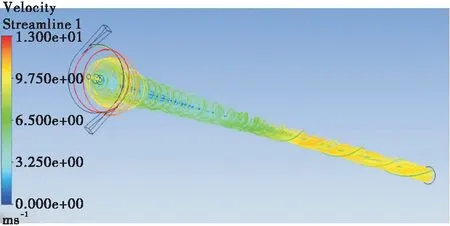

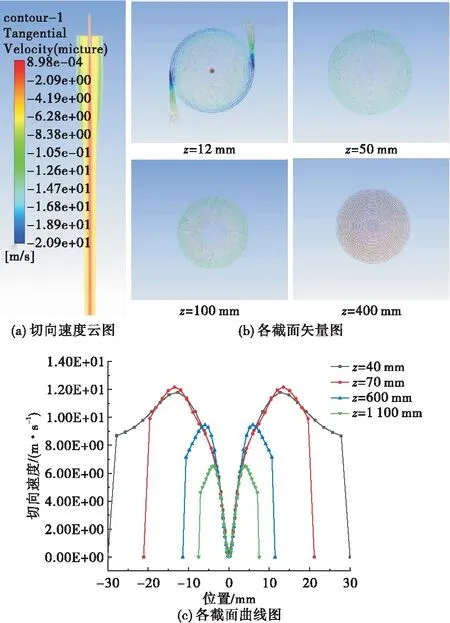

3.2 切向速度分布

图4为溢流口直径为d0=4 mm时的切向速度分布图。如图4(a)和图4(b)所示,在特高含水情况下,切向速度整体呈准自由涡流运动,并从分离器壁到中心不断增大。如图4(c)所示,切向速度从分离器壁身到中心不断增大,当增大到11.8 m/s左右,切向速度开始迅速衰减,当回转半径为0时,切向速度接近于0 m/s;;从不同位置截面的曲线图对比可以看出,切向速度整体随着z值的增大而减小。

图4 切向速度分布图

3.3 溢流口直径与切向速度的关系

图5为溢流口直径分别为d0=4 mm、d0=6 mm、d0=8 mm和d0=10 mm时切向速度图,其中,图5(a)为z=70 mm时不同溢流口分离器的切向速度对比图,图5(b)为z=600 mm时不同溢流口分离器的切向速度对比图。

图5 不同d0大小分离器切向速度对比图

由图5可知,在特高含水工况下,切向速度整体随着z值的增大而减小,这符合切向速度在旋流分离器中的基本规律;溢流口直径的大小对切向速度的大小有明显影响,当d0<6 mm时,切向速度随着d0的增大而增大,当d0≥6 mm时,切向速度大小基本相近。

3.4 水油两相体积分布

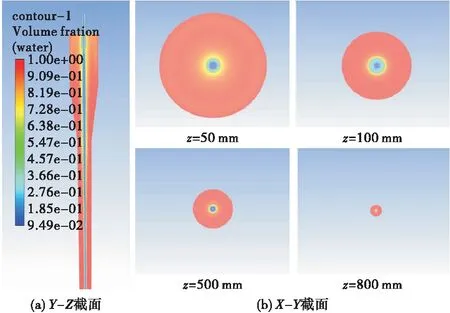

3.4.1 水相体积分布

图6为水相体积分数分布图。如图6(a)所示,特高含水情况下,水相占相当大的部分,并关于油柱呈对称分布;由于水的密度更大,水相体积分数越靠近器壁处较大。如图6(b)所示,越往下水相体积分数越大,表明水相在外旋流的作用下往下运动,并从下方底流口流出。

图6 水相分布情况

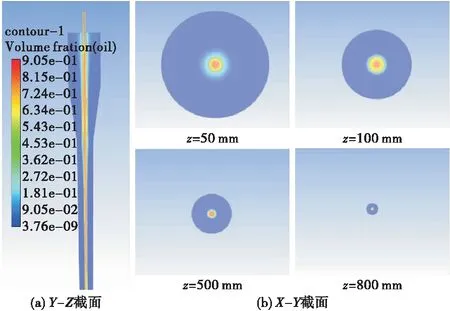

3.4.2 油相体积分布

图7为油相分布情况图。如图7(a)所示,在特高含水工况下,含油率较低、油相密度较低,所以经过旋流分离后,油相更易集中在旋流中心附近,能清楚看到有一个与溢流口直径大小相当的油柱从溢流口一直延伸到底流口附近。如图7(b)所示,越靠近溢流口附近油相体积分数越大,越靠近底流口附近油相体积分数越小;表明油相在内旋流的作用下往上运动,从上方的溢流口流出。

图7 油相分布情况

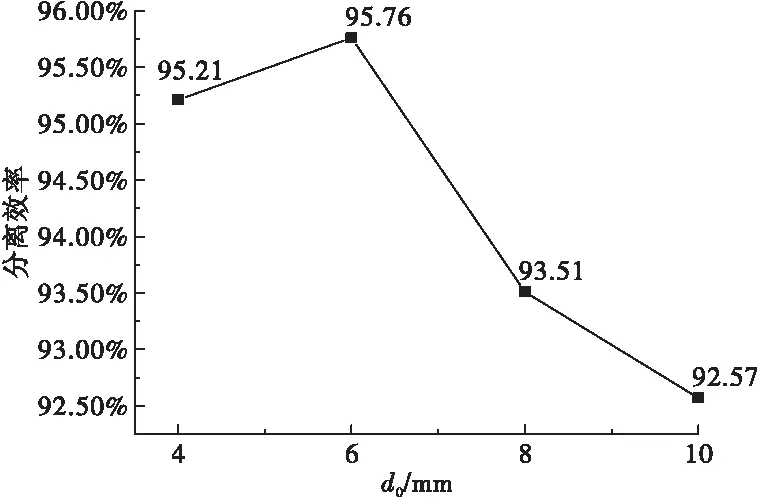

3.5 溢流口直径与分离效率的关系

图8为溢流口直径分别为d0=4 mm、d0=6 mm、d0=8 mm和d0=10 mm的分离效率比较图。由图8所示,在特高含水情况下,溢流口直径大小对分离效率有重要影响。在其他参数不变的条件下,当d0≤6 mm时,分离效率在95%左右,分离效率较好,当d0>6 mm时,分离效率在93%左右,可知d0≤6 mm时分离效率相对更好。

图8 分离效率比较图

4 结 论

1)在特高含水工况下,溢流口直径大小对旋流分离器切向速度有重要影响,当d0<6 mm时,切向速度随着d0的增大而增大,当d0≥6 mm时,切向速度大小基本相近。

2)在特高含水工况下,溢流口直径大小对旋流分离器的分离效率有显著影响,与其它相比,d0=6 mm时分离效率相对更好。