某油田注水井P110钢级油管接箍开裂失效分析

赵存耀,齐亚猛

(1.宝山钢铁股份有限公司 上海 201900; 2.宝山钢铁股份有限公司研究院 上海 201900)

0 引 言

油管是石油和天然气开采的重要物资,是在钻探完成后将原油和天然气从油气层运输到地表的管道,其质量影响油气的开发生产效率。油管在使用过程中会发生失效,黄电源等研究了某油井φ73.02 mm×5.51 mm 80S油管的腐蚀失效的原因[1],发现80S油管所用的1Cr钢种在高浓度的CO2与Cl-等多元素共存的腐蚀环境中使用时,井下的高温条件加速油管材料的阳极溶解,从而最终因腐蚀速度过快而发生油管早期失效。魏然等研究了海上某油田油管短时间内腐蚀穿孔失效原因[2],发现穿孔失效的主要原因是管材存在磷化物氧化物等夹杂引发点蚀并产生了电化学腐蚀。该点蚀使夹杂物周围形成闭塞区,电化学腐蚀使闭塞区内部酸度增大产生氢致开裂,加速油管腐蚀穿孔。高森等研究了长庆区域某气水平井连续油管断裂失效原因[3],确定了套管变形引起的连续油管刮伤为该井连续油管断裂失效的主要原因。油管失效不仅会造成巨大的经济损失,而且可能会导致严重的人员伤亡事故。

1 油管接箍开裂失效情况

某油田注水井选用Φ73.02 mm×5.51 mm规格的P110 钢级加厚油管进行注水作业时,因不能有效注水而起出油管。在提升油管过程中,发现第8根至20根(距井口86~200 m直井段)范围内的13根加厚油管的接箍出现纵向贯穿开裂,开裂形貌如图1所示。

图1 油管接箍纵向开裂形貌

2 开裂油管接箍裂纹形貌分析

油管开裂接箍宏观形貌如图2所示。

图2 开裂接箍裂纹表面形貌

从图2可见,裂纹已贯穿了接箍部位的管壁,接箍表面存在钳印,开裂处内外表面无异常磨损。接箍上的裂纹表面比较平整,为典型脆性断裂特征。裂纹起始于外表面,并向内壁及两侧呈放射性扩展。接箍内部均有轻微的局部腐蚀,断口被一层黄灰色腐蚀产物覆盖,可见明显的裂纹源(放射条纹收敛处)、扩展区及最终瞬断区。

贯穿裂纹附近横截面上发现微裂纹,其形貌如图3所示。从图3可见,裂纹呈分支状扩展,其形貌与硫化物应力开裂(SSC)裂纹类似。

图3 开裂接箍微裂纹形貌

对开裂接箍外观及尺寸进行了检查,接箍表面无明显碰撞痕迹,螺纹完好未发生粘扣。通过对工厂端J值等尺寸进行了测量,结果见表1。接箍由于已贯穿开裂,其外径值大于标准所要求的94.10 mm的上限值。

表1 接箍参数检验结果

3 理化性能试验分析

3.1 化学成分

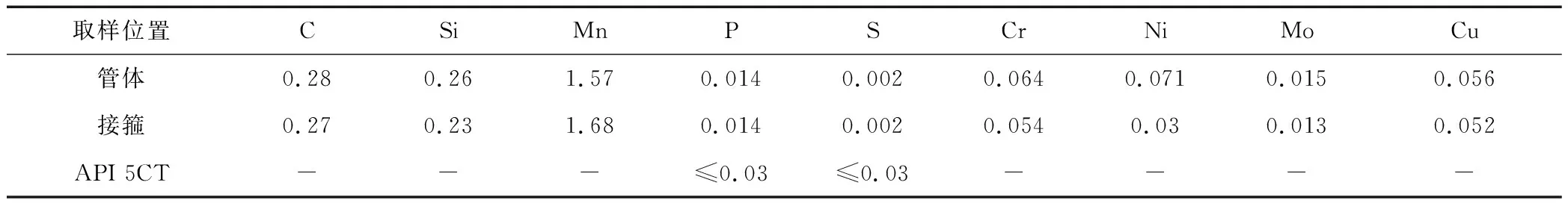

分别从开裂的接箍和管体上取样进行化学成分分析,结果见表2。从表2可见,其硫、磷含量均符合API Spec 5CT—2018 《套管和油管规范》对P110钢级的要求。

表2 管体与接箍化学成分(质量分数) %

3.2 力学性能

从接箍上取冲击、硬度试样,从管体上取拉伸及硬度试样,分别依据标准ASTM A 370、ASTM E23和ASTM E18进行拉伸性能、冲击性能和硬度试验,试验结果见表3。从表3可见,接箍和管体的力学性能均符合API Spec 5CT—2018 标准对P110钢级油管的要求。

表3 接箍及管体力学性能

4 金相试验及能谱分析

4.1 金相试验

分别从开裂的接箍和管体上切取金相试样进行金相试验。经过金相试验,接箍及管体材料中的夹杂物未见异常,接箍及管体材料的金相组织如图4所示。从图4可见,接箍及管体的内壁、中部和外壁均为正常均匀的回火索氏体组织+少量贝氏体组织。

图4 管体与接箍材料的金相组织

4.2 腐蚀产物分析

对接箍上裂纹的起始位置和扩展部位腐蚀产物膜均进行了EDS能谱分析,分析结果如图5所示。从图5可见,腐蚀产物中均含有较高含量的S元素,说明腐蚀产物中存在硫化物。另外,在腐蚀产物中还存在Cl元素,因而,腐蚀产物含有氯化物。

图5 断口腐蚀产物膜EDS能谱分析

为进一步确认腐蚀产物中是否存在硫化物,对裂纹表面的腐蚀产物进行XRD分析,分析结果如图6所示。从图6可见,腐蚀产物中均含有FeS,其含量约为10%~20%,能谱中出现的Fe为基体波峰。

图6 裂纹表面腐蚀产物XRD分析

5 采出水微生物分析

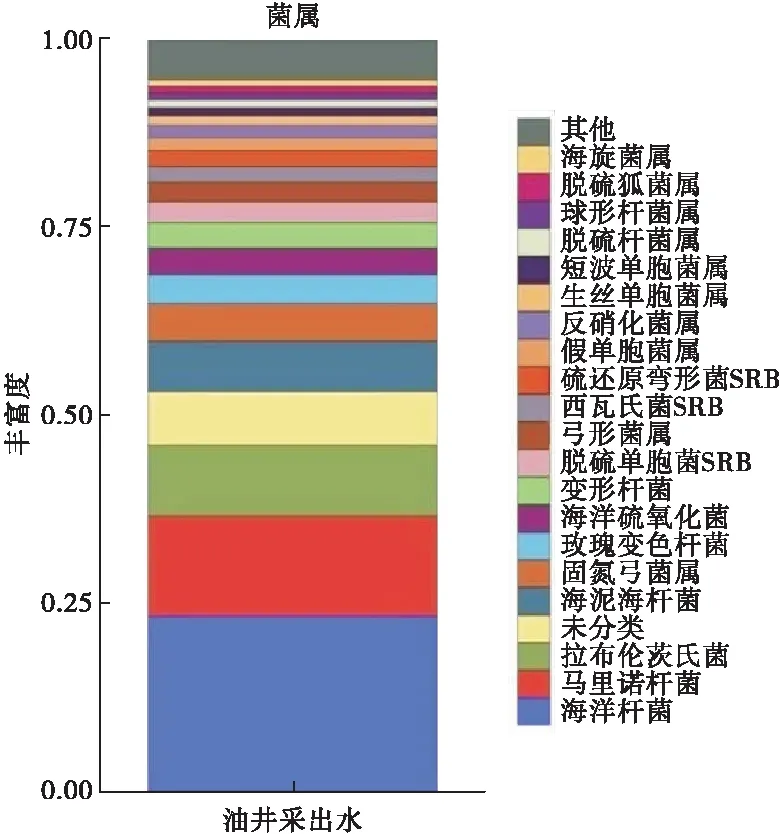

微生物分析发现采出水含有超过二十多种微生物,如图7所示,其中有3种微生物(脱硫单胞菌属、西瓦氏菌和硫还原弯形菌属)代谢会产生H2S,其代谢反应过程如下:

图7 采出水微生物分析结果

CH3COO-+H++4S+2H2O→2CO2+4H2S

硫酸盐还原菌SRB是具有能够将氧化态硫、硫化物或者硫酸盐作为电子受体还原,进而氧化有机物或氢分子获取能量用于自身代谢的一类微生物的统称。

6 分析与讨论

由试验分析结果可知,接箍及管体的化学成分、金相组织、管体的拉伸性能以及接箍的冲击韧性均符合API Spec 5CT—2018《套管和油管规范》标准中对P110钢级油管的要求。

经调查,油田注水井没有H2S气体,然而油管接箍内外壁腐蚀产物均存在FeS。由图6和图7结果可知,FeS由硫酸盐还原菌(SRB)等微生物新陈代谢产生H2S,进而发生电化学反应产生。当钢管暴露于湿H2S环境,会发生以下腐蚀反应[4-5]:

阳极反应:Fe→Fe2++2e_

电离反应:H2S→H++HS-

HS-→H++S2-

阴极反应:2H++2e_→Hads+Hads

Hads+Hads→H2↑

Hads⟺Habs→ diffusion in steel

阳极反应产物:Fe2++S2+→FeS

图8是H2S磨蚀环境氢渗入机理示意图。

图8 H2S腐蚀环境氢渗入机理图[6]

随着钢的溶解,氢离子获得电子生成氢原子吸附在钢的表面(图8),由于氢原子本身的活性较高,钢表面形成的氢原子复合成氢分子。然而,由于硫化氢或硫氢根离子等毒化剂的存在[7-8],氢原子到氢分子的复合过程会受到阻碍,因此,钢表面会出现较高浓度的氢原子。由于钢表面的氢原子浓度高于钢内部的氢原子浓度,氢原子会在浓度梯度的作用下通过物理吸附和化学吸附进入钢材的内表面,然后脱离钢表面的吸附进入钢材的内部。进入钢材内部后,在扩散过程中氢原子会被氢陷阱所捕获,并在可逆氢陷阱(内部晶格间隙)或不可逆氢陷阱(位错、晶界、夹杂物等)处聚集合成氢分子。接箍外表面在下井上扣过程中存在大钳夹痕,夹痕处形成应力集中,氢会在应力梯度的作用下扩散到该应力集中处并进行富集,形成微裂纹。一方面富集的氢原子会在裂纹尖端复合成氢分子,随着更多氢原子的扩散和富集,裂纹尖端的氢压越来越大。另一方面,氢原子扩散到裂纹尖端后,会降低裂纹处钢材新鲜表面的表面能。根据以上分析可知,富集到裂纹尖端的氢原子会促进裂纹的扩展[9],最终导致油管接箍的开裂。

综上所述,该油田P110油管接箍失效是硫化物应力腐蚀所引起的脆性开裂。含硫环境中服役的管材需要具备抗硫性能,应选用抗硫性能的油管。

7 结 论

1)接箍及管体的化学成分、金相组织、管体的拉伸性能以及接箍的冲击韧性均符合API Spec 5CT—2018《套管和油管规范》标准的要求。

2)P110油管接箍开裂为硫化物应力腐蚀开裂所引起,H2S应来源于注入水中硫酸盐还原菌等微生物新陈代谢的产物。