中厚板精轧机推床技术改造

谢国进

(广西科技大学机械与汽车工程学院 广西 柳州 545616)

1 前言

推床是中厚板轧机的重要辅助设备,其主要的功能是使正在轧制的钢板能在锥辊辊道上对中,以保证钢板能从轧机机架中部进入轧辊,有效降低钢板两侧轧制力偏差,从而确保钢板的轧制质量[1-2]。在中厚板精轧机推床改造前,设备主要存在以下问题:1)精轧机推床以电动机为动力,带动各传动部件运动,实现电动机的旋转运动转化为推床推杆的直线运动,推动钢板在锥辊辊道面上对中,由于传动方式是机械传动,在对中过程中,钢板对设备的冲击力较大,容易导致设备损坏,造成设备故障率高。2)由于生产节奏的提升,轧机的轧制速度也相应提高,在轧制过程中,推床需要配合锥辊旋转钢坯并快速实现钢坯对中,而电动机输出的转速经过蜗轮蜗杆减速机减速后,再经过齿轮齿条的传动,使得推床推板直线运动速度提升有限,难以满足提速要求,另外速度的提升,使得电动机及齿轮齿条机构故障增多,电机制动器启动频繁,导致故障频发,增加了生产线的故障时间。3)该中厚板轧制生产线有2台2800mm轧机,第一台为粗轧机,第二台为精轧机,粗轧机为后增加的设备,安装在钢坯加热炉后,精轧机之前,为降低推床备品备件,占用库存与资金,尽量保证两台设备的备品备件一致,改造设计中也充分利用现有的一些备件,以降低改造成本。因此有必要对2800mm 精轧机推床系统进行技术改造。

2 推床改造方案及实施

2.1 改造基本思路

1)推床动力采用液压传动,由液压系统的执行元件液压缸驱动推床机械部件,液压系统可吸收推床机械部件的冲击能量,从而保护齿轮、齿条等传动部件,延长推床的使用寿命[3]。2)推床为液压油缸驱动后,原蜗轮蜗杆减速机改为齿轮齿条结构,从而实现推床的低速启动、高速运行、运动过程平稳及任意位置的高精度停位[4]。3)在减少因技改造成的备件浪费前提下,充分利用原有齿轮齿条滑块箱体、推床箱体结构、推杆及推板,降低技术改造成本。4)改造前,要考虑与周边轧机辅助设备(比如锥辊传动系统)的空间位置干涉问题,避免相互影响,导致设备无法正常安装。

2.2 推床工作原理

2800mm精轧机改造后推床布置图如图1所示,生产中钢板或者钢坯需要对中,由推床两侧推头对中完成,对中油缸4活塞杆伸出,对中油缸动力装置3的结构是齿轮齿条机构,对中油缸驱动齿条前进,齿条的直线运动转化为齿轮旋转运动,经装置两侧的传动轴将旋转运动传递到传动装置(二)12,推杆11正下方是齿条结构,与传动装置(二)中的传动齿轮配合,将齿轮的旋转运动转化为推杆的前进直线运行,同时,传动装置(二)12的正下方齿轮与一齿条配合,该齿条通过同步轴10与传动装置(一)7正下方的齿条连接在一起,带动传动装置(一)中齿轮旋转,上方的齿轮与推杆齿条配合,推动推杆及推头9前进,辊道两侧推杆同时向轧制中心线移动,从而实现两侧推头9对钢板或者钢坯的对中,压辊装置8主要对推杆起到支撑作用。对中工作完成后,返回油缸1的活塞杆由伸出变为收回动作,驱动返回油缸动力装置2工作,返回油缸动力装置也是齿轮齿条机构,工作原理同理推床对中的工作原理,使得辊道两侧的推杆及推头能及时收回,为下次钢板或者钢坯对中做好准备。

图1 2800mm精轧机改造后推床布置示意图

2.3 推床液压系统主要参数计算

精轧机后推床,其技术参数要求如下:

工作最大开口度 3700mm;

工作最小开口度 700mm;

推床最大推力 50kN;

前进速度(对中) 0.3m/s;

后退速度(返回) 0.6m/s;

对中油缸 Φ140mm/100mm-1240mm;

返回油缸 Φ80mm/56mm-790mm。

推床动力传递简图如图2所示,各齿轮参数在图中已标出,依据推床技术指标要求,设计油缸液压系统原理图,确定液压系统的两个重要参数:系统压力、流量。

图2 推床动力传递简图

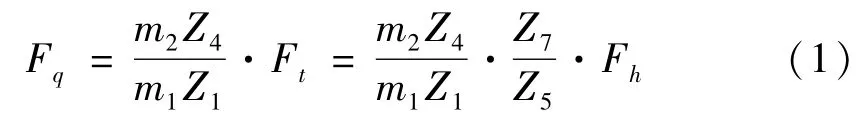

推床动力传递简图中,已标出齿轮齿数、模数等参数,可知推头、对中油缸及返回油缸受力大小之间的转换关系式:

式中:Fq─对中油缸负载;

Ft─推床单侧推头推力;

Fh─返回油缸负载。

同理,可知推头、对中油缸及返回油缸速度大小之间的转换关系式:

式中:vq─对中油缸速度;

vt─推床单侧推头速度;

vh─返回油缸速度。

工作油缸压力:

式中:P─油缸压力;

F─油缸负载;

S─作用油缸有效面积。工作油缸所需流量:

式中:Q─油缸所需流量;

v─油缸活塞运动速度。

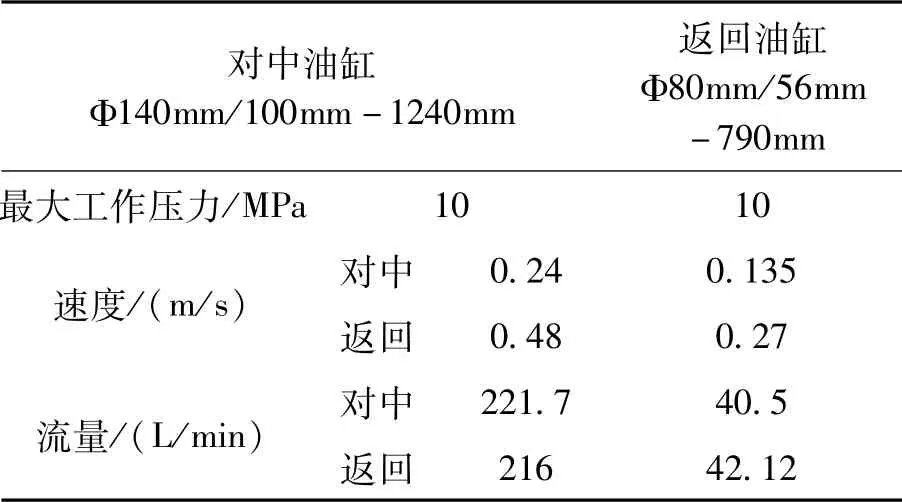

推床对中时,仅对对中油缸施加载荷,返回油缸无压力;推床返回时,仅返回油缸施加载荷,对中油缸无压力,以此计算液压系统最大工作压力。另外,在负载为零的情况下,若刚好能让推床推杆启动对中动作,需要克服设备本身部件机械及摩擦阻力,对中油缸压力大小在1.8MPa左右,依据推床技术参数及式(1)-(4)可以计算出系统最大工作压力,对中油缸及返回油缸的速度及流量,见表1所示。

表1 对中油缸及返回油缸的速度及流量

上述计算结果表明,油缸在对中或者返回时,对应的系统流量变化不大,不会造成系统流量较大波动,油缸活塞杆伸出较收回速度慢,是由于油缸无杆腔与有杆腔有效作用面积大小不一样,保证了油缸返回速度是对中速度大小的2倍,另外压力油口P,回油口T,泄油口L在图3中已标出。电磁换向阀5的电磁铁BDT2得电、电磁换向阀8的电磁铁DT3得电,对中油缸、返回油缸活塞杆伸出,推床推杆对中动作;同理,电磁换向阀5的电磁铁BDT1得电、电磁换向阀8的电磁铁DT4得电,对中油缸、返回油缸活塞杆收回,推床推杆返回动作;电磁换向阀电磁铁都不得电,则油缸都不动作。

图3 推床对中、返回油缸液压原理及换向阀动作表图

2.4 改造实施

由于改造后的推床与原有推床结构及工作原理方面有差异,造成现场设备安装情况有一定区别,在推床设计及现场安装施工时需要注意:1)由于设备安装场现场地面下方是油站,靠近锥辊辊道架部分混凝土层有漏空,需要重新铺设4块2000mm×4000mm×50mm的钢板,采用地脚螺杆固定钢板,作为设备安装基础。2)设备的标高及混凝土基础不一样,需要重新设计及施工土建基础,如对中油缸、返回油缸采用混凝土基础;另外,由于设备标高的差异,需要设计设备钢板底座以便安装,如图1中传动装置(一)、传动装置(二)及压辊装置的钢板底座。3)压辊装置、推杆、推头及同步轴与改造后推床相对应的零部件参数一致,可以再次利用,降低改造成本。4)依据对中油缸及返回油缸前面部分计算结果,设计液压站及布局液压管路,满足系统压力及流量的要求,使推床推杆动作能达到推力及速度要求。在充分考虑了这些因素后,对现场安装的设备零件及装配图进行了设计,设备采购回厂后,进行了检验验收、试车等工作,利用生产线设备停产大修时间,组织施工人员对原有推床设备进行了拆除,重新制作设备基础,安装设备底座,浇灌混凝土基础,按照图纸设计要求,对改造后的推床系统进行了安装、调试及试车。经过一段时间的生产实际运行,改造后的推床系统能满足企业生产要求。

3 结论

本文通过分析2800mm中厚板精轧机推床存在的问题,如钢板对推床设备的冲击力大、对中速度提升有限及设备故障率高等问题,采用了以液压驱动结合机械传动的新型推床系统,并依据生产现场设备安装实际情况,对推床系统进行了设计改造,经过一段时间的生产实际运行,设备运行可靠,故障时间明显减少,提高了生产效率,为企业创造了一定的经济效益。