一种新型核电站用制冷系统油位控制技术设计

朱芸芸 张凤霖 陆松

中国核电工程有限公司

0 引言

核电是一种经济、清洁的能源,可有效解决日益严重的环境污染问题。随着两个核电规划的通过,核电建设规模在不断扩大[1]。核电安全是核电事业健康发展的关键,核电站在地震事故下的安全性也一直是社会及公众关注的焦点。地震具有极大的随机性和不确定性,是对核电站安全威胁最大的自然因素,与一般的工业及民用建筑相比核电站具有较高的抗震要求[2-3],因此研究核电厂内系统及设备在地震时的运行与控制十分重要。发生地震时,部分核级通风系统需要为厂内设备提供安全的运行环境、控制污染气体的排放等,而相关制冷系统也需保证连续可靠运行为通风系统提供冷源。

压缩机作为制冷系统中的一个主要部件,承担制冷剂的输送和压缩,其可靠性直接影响制冷系统的运行。压缩机时刻处于高速运转,内部各部件之间为保证良好运行,设计有油回路以保证其润滑、密封,提高压缩机工作效率,降低噪声等[4]。对于目前核电站用制冷系统中,为保证压缩机连续可靠运行,在润滑油循环回路中的油分离器内采用油位控制,在油位低时报警停运机组,避免因缺油损坏设备。但当发生地震时,油位大幅度波动,很容易发生报警误动作,引起压缩机及制冷系统的停运,进而影响厂内其他相关系统,对核电站安全性、经济性造成不利影响。因此,本文提出一种适用于核电站的新型制冷系统油位控制技术,以保证在发生地震时,制冷系统能够连续可靠运行。

1 制冷系统中油位控制技术的作用

润滑油回路是整个制冷系统中重要的组成部分,润滑油通过被引入压缩机内部各运动部件接触部位,形成油膜对其进行润滑、密封、冷却、减震、降噪、卸载等[5]。然而润滑油也会对制冷循环系统带来一些不利影响,如蒸汽式压缩制冷系统在运行时制冷剂与润滑油为相互混合的状态,压缩机在排出制冷剂气体时,一定量的润滑油也会被同时排出。如果回油不畅,不仅会造成压缩机失油,润滑不足,轴承面磨损,损坏压缩机。润滑油在经过冷凝器和蒸发器时,还会在两个换热器传热管道的内部形成一层油膜,由于油膜的导热系数小,换热器传热热阻随之增加,会使整个制冷系统的换热效率降低[6]。

根据现有研究,当润滑油在制冷系统内的循环量大于3%时,换热效率下降;当润滑油在制冷系统内的循环量大于5%时,制冷量下降将超过10%,同时随着润滑油在系统中循环量的上升,其功耗也会越来越大[7]。因此需要设置润滑油回路,并在压缩机排气端设置油分离器,用于分离进入系统循环中的润滑油,并使其重新返回压缩机中。同时为了保证制冷系统连续可靠的运行,使压缩机处于良好的润滑状况,需要在油分离器中设置油位控制,在压缩机出现缺油时发出报警信号,及时对压缩机进行补油动作。

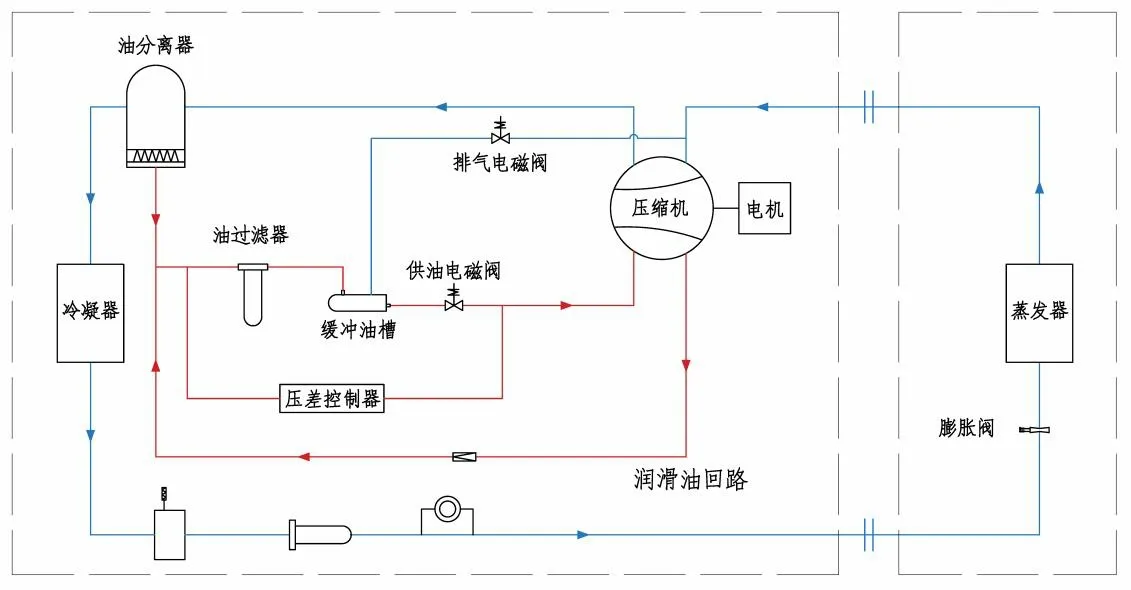

目前核电站中采用的开启式压缩机和外置油分离器的制冷系统如图1 所示,包含润滑油回路——由储油式油分离器、油过滤器、供油电磁阀、单向阀等组成,以及制冷剂回路——由冷凝器、蒸发器、膨胀阀、储液器等部件组成。制冷剂回路与润滑油回路中所含的润滑油在油分离器中汇合后回流至压缩机,润滑油的连续循环能够保证压缩机的持续可靠运行。制冷系统中采用的油分离器一般可兼顾储油功能,利用其下部进行储油,如果油分离器中的油位控制技术不当,容易造成油位开关误动作或者油分离器内润滑油不能正常回流至压缩机,将会引起压缩机停运甚至损坏压缩机。

图1 现有制冷系统油位控制技术示意图

2 目前应用油位控制技术分析

油位控制方面,目前有在油分离器内布置油加热器、油温度传感器与油位开关的方法。其中油位开关可实现对油位过低保护,在核电站用制冷系统中采用该种油位控制方式。由于油分离器装置内部空间较大,在发生地震等情况时,震动会引起油位大幅度波动,对于应用油位开关的油分离器,容易因波动触发报警误动作,引起压缩机及制冷系统的停运。对于核电站中部分有特殊要求的制冷系统,需要考虑在地震等情况下保持连续可靠运行,目前采用的油分离器油位控制技术在地震情况下引起的制冷系统停运,会对核电站安全性、经济性造成不利影响。因此,核电站用制冷系统对油位控制的技术,需要采用更合理、可靠的新型控制方式,以保证制冷系统在特殊工况中的连续运行,避免核电站不必要的非正常停堆,从而实现核电厂安全可靠的运行。

3 新型制冷系统油位控制技术

为了解决以上问题,本文提出一种新型制冷系统油位控制技术,以保证在发生地震时,压缩机及制冷系统能够连续可靠运行。该种技术在传统油位开关控制的基础上进行改进,能够有效预防地震情况下压缩机及制冷系统的非必要停运,从而避免核电站的非正常停堆,具有较高的可实施性与经济性。

3.1 工作原理

新型核电站用制冷系统油位控制技术如图2 所示,润滑油回路包含油分离器、缓冲油槽、油过滤器、供油电磁阀、排气电磁阀、压差控制器、单向阀等,该新型油位控制技术是在现有油位控制技术的基础上增加了缓冲油槽、排气电磁阀、压差控制器以及配置相应油位开关,以有效避免在地震情况下油位波动造成的制冷系统停运。

图2 本文提出的新型制冷系统油位控制技术示意图

增加缓冲油槽布置于油分离器下游、压缩机供油口的上游,压缩机排油与油分离器底部出油汇合后,在压差作用下,即高压侧油分离器与低压侧供油口之间的压差,经油过滤器、缓冲油槽、电磁阀后,循环进入压缩机供油口,形成完整的润滑油回路。对于该新型油位控制技术,将油位开关设置在缓冲油槽中,而油分离器中只需配置油加热器、油温度传感器等。该技术中润滑油回路的供油电磁阀设置在缓冲油槽出口处,停机时该阀门断电,供油管路断开,防止缓冲油槽内润滑油在压差作用下被排到压缩机中,避免缓冲油槽低油位报警,导致无法再次开机。

3.2 关键部件

缓冲油槽位于油分离器下游,其容积较小,约为储油式油分离器储油容积的1/4,并保持其长期处于充满油状态。在发生地震导致制冷系统剧烈晃动情况下,缓冲油槽中油位充满,油位波动幅度不大,避免触发报警误动作。缓冲油槽结构如图3 所示,设置有进油口、出油口、排气口、视液镜和油位开关,其中油位开关在缓冲油槽低油位时控制机组停机,以防止压缩机缺油。

图3 缓冲油槽结构示意图

排气电磁阀设置在缓冲油槽排气口与压缩机吸气口之间的管路上。在压差作用下,通过排气电磁阀将缓冲油槽内多余的气态制冷剂排到吸气管并进入压缩机中,有利于保证缓冲油槽内长期处于充满油的状态。

新型油位控制技术中配置有压差控制器,控制器一端监测油过滤器的进口压力,另一端监测供油电磁阀的出口压力。当油过滤器出现脏堵时,压差控制器压差大于设定值,此时可及时提示用户更换过滤器。当供油电磁阀故障不通时,压差控制器报警控制机组停机,防止压缩机缺油,损坏部件。

3.3 技术优势

①不改变原有润滑油回路路径,在油分离器下游、压缩机供油口上游增加缓冲油槽等,可对现有制冷系统油位控制进行优化改进。

②油分离器内部取消油位开关的设置,可避免因地震或其它强烈振动情况下油位波动大触发报警误动作,避免制冷系统不必要的停运。

③缓冲油槽体积较小,为油分离器容积的1/4,以及排气电磁阀的设置,可使缓冲油槽长期处于充满油状态,其内油位不会因地震等发生大幅度波动。将油位开关设置在其内部,可有效避免制冷系统剧烈晃动情况下触发报警误动作。同时当制冷系统内部确实缺油引起缓冲油槽内油位低于设定值时,能自动连锁制冷系统保护停运。

④增加设置的压差控制器,可通过压差值的变化反应润滑油回路中油过滤器、供油电磁阀的工作状态,可及时报警提醒用户更换设备或控制机组停机,防止制冷系统中设备部件的损坏。

4 结语

综合以上,该新型制冷系统油位控制技术应用在核电站中时,对于发生地震或者其他强烈振动时,可有效避免现有油位控制技术中出现的报警误动作,不会引起制冷系统的非正常停运。通过这种预防性的改进措施有利于提高核电站的安全性、经济性。同时,本文提出的新型油位控制技术也适用于其他领域处于地震或强烈振动环境下,具有连续运行要求的类似制冷系统,为相关设计提供参考。