三亚南山港公共科考码头项目滑道设计与施工技术研究

◎谭永安 余杨明 中交二航局第一工程有限公司

1.项目概况

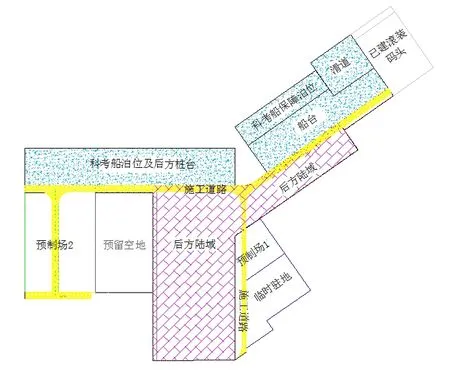

三亚南山港公共科考码头项目采用EPC总承包模式进行建设,该项目位于海南省三亚市崖州湾东部崖城镇海域的三亚港南山港区内,新建科考船泊位278m、科考船保障泊位130m、下水滑道1座、船台4个及后方配套设施建筑1.06万m。

其中下水滑道长度53.6m,宽度65.0m,下水滑道与南山港已建滚装码头西侧相接。滑道下方有成片发育的海滩岩,海滩岩厚度为1.5-2m,需先行挖除。

2.下水滑道设计方案比选

通过对国内常规下水滑道的调研分析,拟确定两种比选设计方案,一是墩台式滑道;二是井字梁式滑道。

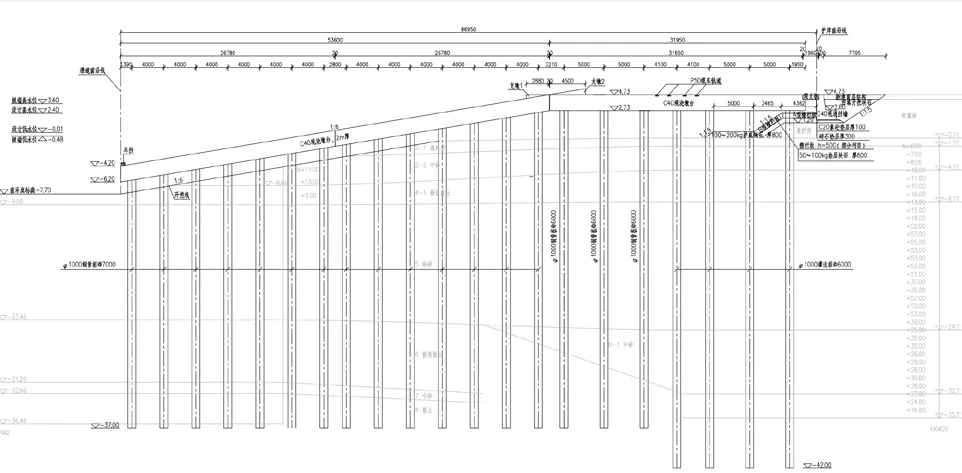

2.1 墩台式下水滑道总体设计方案

下部结构采用直径为1m的钢管桩,上部结构为厚度2m的C40现浇墩台,墩台坡比为1:6,墩台上方安装8组钢轨作为斜架小车的行走通道。为保障现浇墩台干施工作业,需配套设计围堰一座,围堰顶宽5-10m,主体采用模袋砂充填而成,围堰中轴线设置一排搅拌桩;围堰三面围合,与滚装码头西侧岸壁相接;滚装码头西侧岸壁设置一排咬合灌注桩。

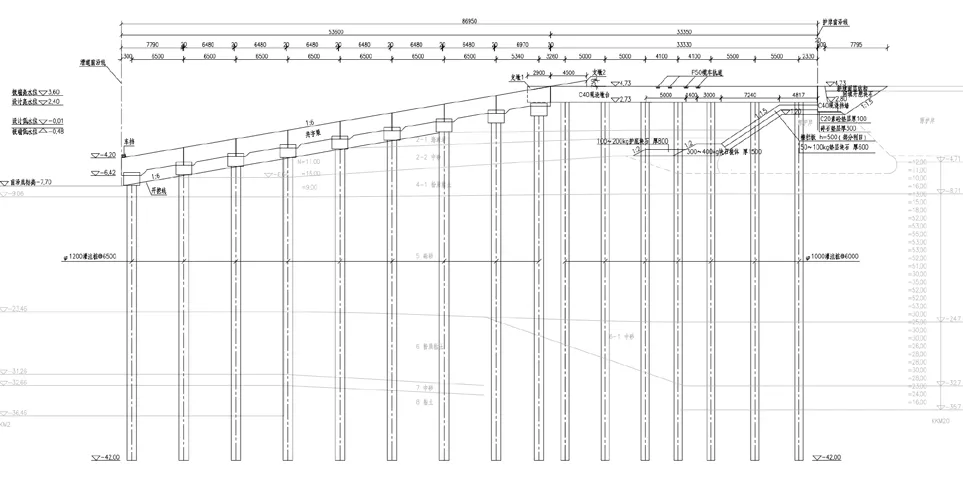

2.2 井字梁式下水滑道总体设计方案

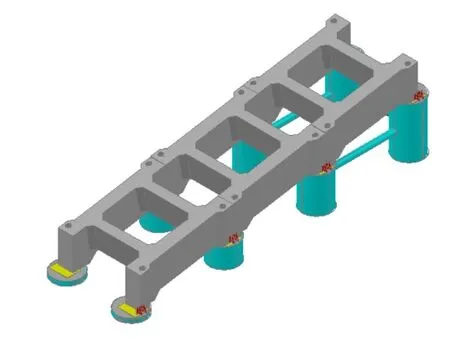

桩基采用直径为1.2m的灌注桩,桩基上部设置直径为2.0m的桩帽,桩帽上方安装井字梁,井字梁坡比为1:6,井字梁共6排,每榀井字梁的两条轨道梁上方各安装一条轨道作为单个斜架车的行走通道。

图1 项目总平面图

2.3 方案比选

经济性方面。从主体结构来看,墩台式较井字梁式的桩基数量较多,单根造价较低,上部结构混凝土较多,但施工单价较低,总体费用持平。从措施费用来看,墩台式的围堰建设规模大,需不间断大量抽水,较井字梁式的钻孔平台,费用高出较多。

施工风险方面。墩台式需筑设围堰,根据地勘报告,该区域水深高12m,不透水层的淤泥质粉质粘土仅有2-3m,不透水层下地质多为各类砂层,极易发生管涌等风险,安全风险较高,且止水帷幕需穿过原有沉箱,止水难度大,形成干施工作业环境较难。井字梁式需水上施工,存在干施工桩帽、水上安装井字梁工序,具有较小的安全风险。

施工工期方面。墩台式必需先完全筑设围堰才可进行上部结构施工,而围堰的施工周期较长。井字梁式可陆上预制井字梁与水上桩基施工同步进行,施工工期较短。

环境保护方面。墩台式的围堰筑设和拆除对海洋环境将造成一定的污染,井字梁式可有效保护海洋环境。

经过对比分析,决定采用井字梁式水下滑道设计方案。

3.井字梁式下水滑道关键施工技术

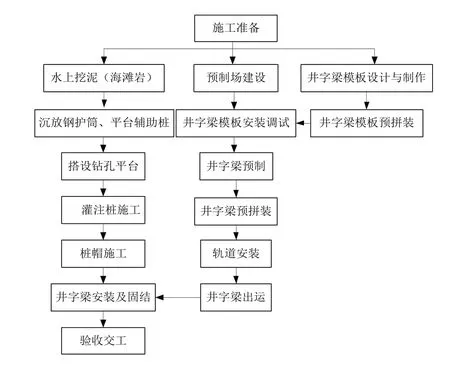

3.1 总体施工方案

水上,先挖除海滩岩,然后沉放钢护筒,搭设钻孔平台,在钻孔平台上进行灌注桩施工,浇筑灌注桩时同步浇筑钢护筒的封底混凝土,接着抽干钢护筒内部的积水形成桩帽的干施工作业条件,进行桩帽施工。

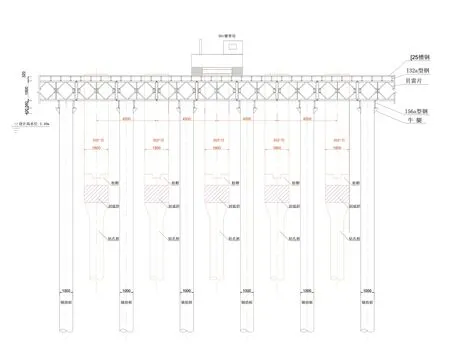

图2 墩台式下水滑道设计断面图

图3 井字梁式下水滑道设计断面图

陆上,先制作井字梁模板和预拼装台座,然后采用“短线匹配法”预制井字梁,预拼装井字梁,在预拼装井字梁时安装轨道,接着出运井字梁,采用起重船从顶部到水下逐件安装井字梁,最后浇筑井字梁节点混凝土进行固结。

3.2 海滩岩清理

下水滑道区域存在大量的海滩岩,桩基施工前需进行清理破除。先采用水上破碎锤对海滩岩进行破碎,局部区域采用小剂量爆破方式进行破碎,然后采用块石从陆地向海侧填筑一条通道,大型挖机在通道上挖取通道西侧的海滩岩,并填至通道东侧,东侧形成通道后,挖机向东侧移动,以此逐步挖除海滩岩,并外运至指定的弃渣场。为了防止挖除海滩岩期间泥沙污染附近海域,需要在海滩岩外围设置防污帘。

3.3 灌注桩施工

3.3.1 平台设计与搭设

钢平台平面尺寸为60 m×54.5m,分为通道区及非通道区,通道区域自下而上依次为大牛腿、3拼工40a主横梁、4组3拼321型贝雷片、次梁I20a型钢、顶部通道倒扣[28型钢;非通道区域自下而上依次为小牛腿、主梁双拼I25a型钢、分配梁I20a型钢间距700mm、顶部走道8mm花纹钢板。平台上设置高1.2m的安全护栏。从南山港滚装码头西侧搭设临时栈桥与钢平台相连,作为陆地与钢平台连接的施工通道。

平台搭设施工期间,先采用振动锤沉设钢护筒和平台辅助桩,钢护筒底口应低于设计桩帽底标高以下不少于8m,平台辅助桩应入土不小于8m,然后采用起重船吊装钢平台上部结构。

3.3.2 灌注桩施工

采用正循环冲击钻机冲孔,先采用大钻头在钢护筒内钻进直径为2m的孔,钻至护筒底口上0.5m时,更换小钻头钻进直径为1.2m的孔。每台钻机旁边安装一个泥浆池,采用正循环工艺对孔内泥渣进行清理。钢筋笼在加工车间分节加工,拖车运到现场,采用90t履带吊上平台配合安装钢筋笼。混凝土浇筑采用地泵泵送,浇筑至桩顶以上不少于1m。

3.4 桩帽施工

先抽出钢护筒内的积水和底部泥浆,然后工人采用风镐在钢护筒内凿除桩头多余混凝土。桩帽钢筋、预埋件等在预制场下料,拖车运至现场,在护筒内绑扎桩帽钢筋。利用钢护筒作为桩帽外模板,混凝土采用“料斗+串筒”方式入仓浇筑。混凝土浇筑后,采用激光仪和全站仪反复测量桩帽顶标高和平整度,并根据测量结果对桩帽进行收面调整,直至满足要求。

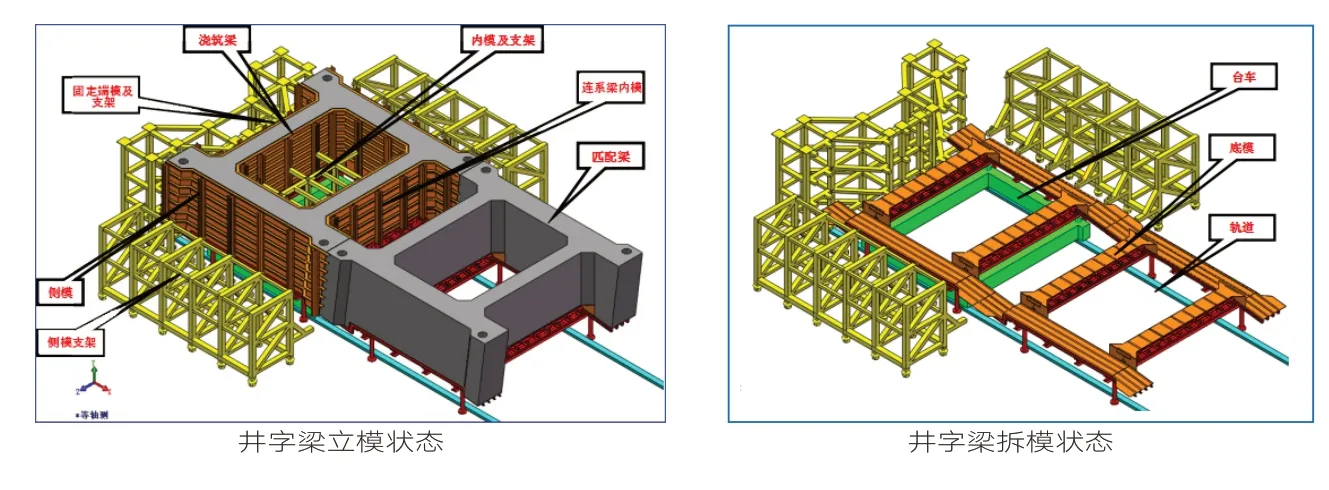

3.5 井字梁模板设计与制作

井字梁节段预制共投入三套模板系统进行施工,整个钢模板系统委托专业厂家设计和制造。模板系统配置驱动小车与顶伸螺杆装置。模板系统包括有轨小车、底模、外侧模、固定端模、联系梁侧模和内模。模板系统在首次安装完毕后,在以后的梁段浇注过程中,固定端模不再移动,侧模仅做开、合操作。

井字梁模板制作完成后,进行预拼装,以校正模板尺寸和拼装整体性,根据验收测量数据进行模板校核,再对局部位置调整和修改。

3.6 井字梁预制与试拼装

井字梁模板预拼装合格后,运至预制场进行模板拼装,其中钢筋采用整体式吊具吊装入,吊装时对井字梁钢筋内部受力点进行加固,预制井字梁浇筑养护后,再进行试拼装,同时安装钢轨。

3.6.1 井字梁预制

根据井字梁的结构型式,选用“短线匹配法”进行预制,即待浇梁段一端设固定端模,另一端则为已浇好的前一梁段端面,以形成匹配接缝来确保相邻块体拼接精度,当后一梁段浇筑完成并初步养生、拆模后,前一节段即运走存放,再把新浇梁段转移到其位置上作为匹配梁段,循环预制完成所有梁段。

3.6.2 井字梁试拼装及轨道安装

单次预拼装梁数为3榀,预拼装井字梁首尾对接,按预设位置精确就位后,在井字梁的轨道梁上安装轨道,并将钢轨调整到设计允许的偏差范围内,再将其固定。拼装合格后编号放置存梁区。

3.7 井字梁安装

滑道梁标准分段长度6.5m,滑道末端为6.77m和7.79m。标准井字梁单榀重量73吨,井字梁48榀。井字梁采用起重船起吊安装,潜水员+水下可视化监控系统+倒垂架测控系统配合调整姿态和安装精度。

3.7.1 构件出运

图4 总体施工工艺流程

图5 钻孔平台横断面图

图6 短线匹配法工艺结构图

图7 井字梁试拼装示意图

由预制作业线内120t龙门吊吊装至模架车上,由模架车运到出运码头。由起重船吊至1000t自航驳运至现场。

3.7.2 井字梁起吊就位

安装前,要对桩帽顶面回瘀情况进行潜水探摸,发现有回淤等不正常情况,要及时清淤。安装时,先在运梁驳船上安装井字梁倒垂架,起重船根据安装的位置抛锚定位,然后移船到运梁驳船附近起吊井字梁,接着将井字梁吊调至安装位置。

3.7.3 井字梁精确调位安装

步骤1:采用全站仪观测倒垂架上的观测点,调整井字梁的平面位置,达到要求后,进行首次坐底。

步骤2:采用水下可视化监控设备对井字梁标高及姿态进行摄像,并适时传送至监控台。

步骤3:吊起井字梁,由潜水员在井字梁下方垫入防腐薄钢板,钢板厚度由监控台与潜水员共同确认,以调整井字梁坡度、标高。

步骤4:再次坐底井字梁。

步骤5:潜水员依托桩帽的挡块和预留孔安装水下千斤顶,每个桩帽横向安装相向的两个千斤顶,竖向安装一个千斤顶,并根据测量数据和水下可视化监控视频调整千斤顶的顶进行程。

步骤6:再次吊起井字梁,调整千斤顶的行程,直至井字梁平面位置满足要求后,最终坐底。

3.7.4 梁体固结

滑道一个节段完成后,采用小车检验钢轨安装偏差,对大于设计要求或小车上下不顺畅的部位,对轨道进行水下调整,全部检验合格后,浇筑节点混凝土。

节点预留孔内钢棒采用起重船小钩起吊,根据测量定位,缓慢落钩,潜水员水下精确定位钢棒,直至钢棒或钢筋笼对准梁体预留孔后,通知落钩。预留孔内浇筑水下不离析混凝土,按60cm每层适当以钢棒插捣。

4.结语

滑道是供船舶上下水的设施,其主体结构在水面以下,施工难度大。本项目初选两种滑道结构形式,通过分析比选,井字梁滑道造价低,环境污染少,安全风险低,通过“短线匹配法”预制井字梁,潜水员+水下可视化监控系统+倒垂架测控系统,可精确控制井字梁安装精度。