催化剂筛分除尘系统的开发设计实践

姚传人

(中石化催化剂长岭分公司,湖南 岳阳 414012)

中国石化催化剂某公司拥有一套年产5 000 kt/a碳二/碳三选择加氢催化剂(裂解乙烯/丙烯选择加氢精制催化剂)生产装置。C2C3 催化剂的生产装置按工艺流程共分为6 个单元:溶液配制单元、载体成型单元、载体焙烧单元、浸渍分解单元、成品包装单元、三废处理单元。该装置生产全过程为间歇式,工艺流程长,涉及的中间物料(载体)转运量大,其物料特性普遍体现为休止角较大、堆密度较小和易损伤。C2C3 催化剂载体一般为齿球或球状颗粒,成分主要为α-Al2O3,在经过焙烧、浸渍-分解、淋银铋和干燥-分解工序后,根据各个订单的要求,按包装方案进行包装。由于氧化铝载体的物料性质,在各生产、运输环节中易造成表层附着物剥离,产生大量的粉尘,成品包装现场粉尘浓度高达65.8 mg/m3,无组织外排粉尘浓度远超GB 31571—2015《石油化学工业污染物排放标准》,严重损害作业人员职业健康[1]。而且由于粉尘中有相当含量的贵金属钯和银,若不加以回收利用,也将严重影响装置的经济效益。

1 C2C3 催化剂原包装系统存在的问题

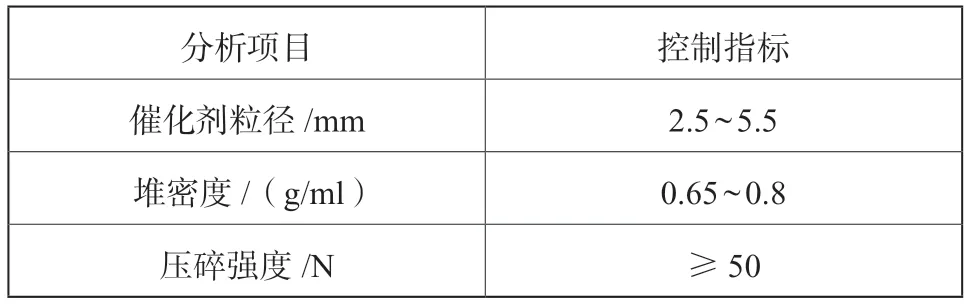

C2C3 催化剂的成品包装单元作业过程中,物料部分物理性质如表1所示。

表1 C2C3 催化剂部分物理性质Tab.1 Some physical properties of C2C3 catalyst

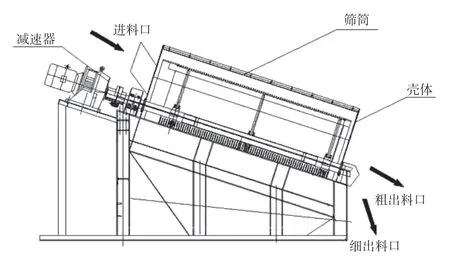

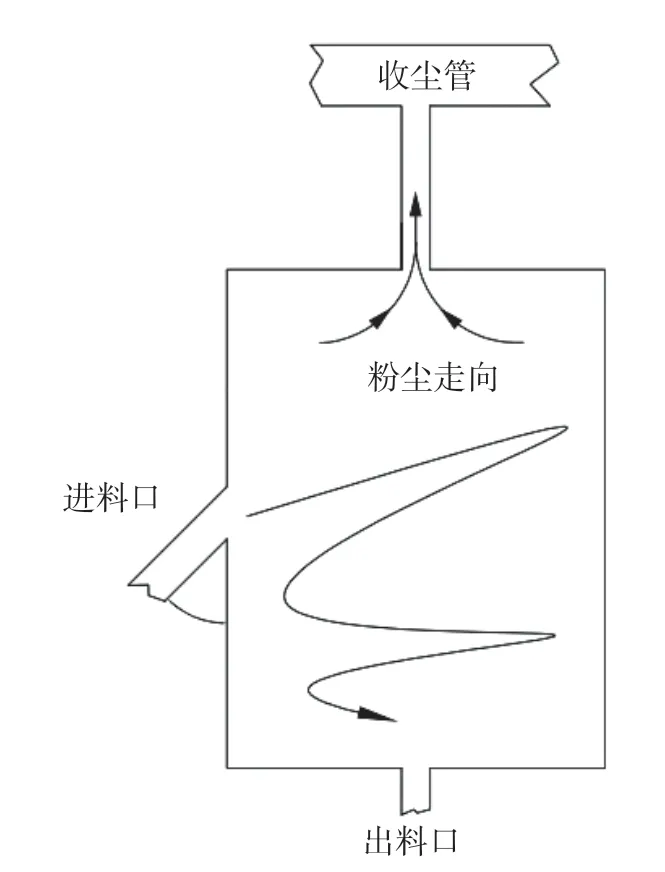

原有包装环节是将C2C3 催化剂成品由人工分装成小包装后进行提升投料,经滚筛(如图1所示)筛分后装入包装桶中。该过程使用大量的包装物和人工装卸,现场环境危害也比较严重。随着产量的不断提升,这一问题日益显著,传统的人工转运和人工投料已经不符合大规模放大的工业生产需求。所以需要一种投资低廉、维护方便、能耗较低且不会对物料产生损坏的输送设备进行物料的提升;与此同时,还需要设计一种有效的除尘系统并且满足除尘系统出口粉尘排放要求:浓度<10 mg/Nm³。

图1 原C2C3 催化剂包装环节滚筛示意图Fig.1 Schematic diagram of roller screen of original C2C3 catalyst packaging link

1.1 物料输送提升设备选型分析

在当前的C2C3 催化剂成品包装过程中,齿球形催化剂输送设备的作用十分关键。输送设备能够更好地提高运送的作业效率,使工业生产的能力得到最大程度的提高。传统的机械提升设备在应用过程中都存在一些问题,需要开发一种新型的物料输送提升装置。结合C2C3 催化剂物料特性和各种输送形式的优缺点,对各种输送方式进行比较,认为该物料适合运用气力输送方式[2],即在密闭管道内使用压缩空气向目的地方向输送颗粒状散料。

气力输送技术广泛应用于化工、食品、医药等行业,是一种成熟的物料输送方式,具有输送管道配置灵活、输送系统完全封闭、输送效率高、输送物料品质保证、输送过程可实现定量分流等优点[3]。针对C2C3 催化剂的物理化学特性,气力输送系统要求全封闭型管道输送系统,用压缩气体将物料通过密闭管道输送至指定位置,整个输送过程实现零泄漏,杜绝被输送物料被污染而影响物料性能。

1.2 除尘系统选型分析

在粉尘排放达到国家标准要求的前提下,除尘器的技术应具备先进、成熟、可靠等优点,同时观察、监视、维护需简单,并实现一体化设计;整个除尘工作在全封闭系统内完成,无粉尘外溢现象。设计时,应充分考虑系统风量计算值和各集尘分管的压降;管道、料桶中无粉尘堆积;除尘系统设计要与筛分设备相匹配。风量、风速等参数能够满足将催化剂剥离下来的粉尘和碎粒及时抽离,并且不能将成品催化剂颗粒带出。

除尘系统要求侧面进风,若想拥有良好的进风条件,滤袋则需具有更高的透气性及过滤面积。同时反吹时也从侧面出灰,增强了反吹效果。在滤芯的材质选择上,要考虑能抵制灰尘颗粒在其上的吸附。在滤芯的前段设整流部件,下部设收集灰斗,被反吹风吹落下来的灰尘直接落入灰斗,减少在内壁的吸附。

2 C2C3 催化剂筛分除尘系统的开发设计实践

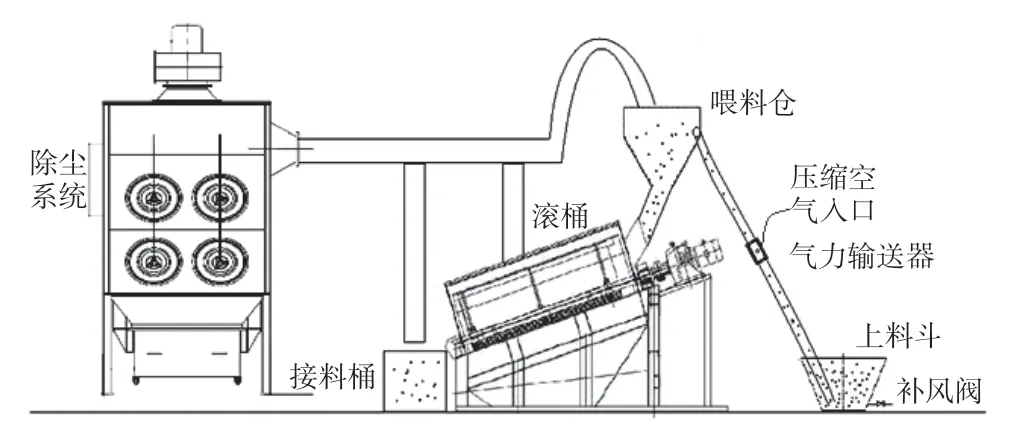

C2C3 催化剂筛分除尘系统由上料斗、气力输送器、喂料仓、除尘系统、滚筛和接料桶组成,系统各部分密封连接,可连续作业,如图2所示。

图2 C2C3 催化剂筛分除尘系统示意图Fig.2 Schematic diagram of C2C3 catalyst screening and dust removal system

2.1 上料斗开发设计

上料斗由料仓、补风管和手阀组成,待筛分除尘的物料被投入上料斗,并开启气力输送器后,打开补风阀,气流进入物料堆中形成空气流道,当气源流速增大到压降和单位横截面上的物料床层重量相等,固体颗粒便开始浮动,床层呈现流动性。继续增大风量则达到输送物料的效果。

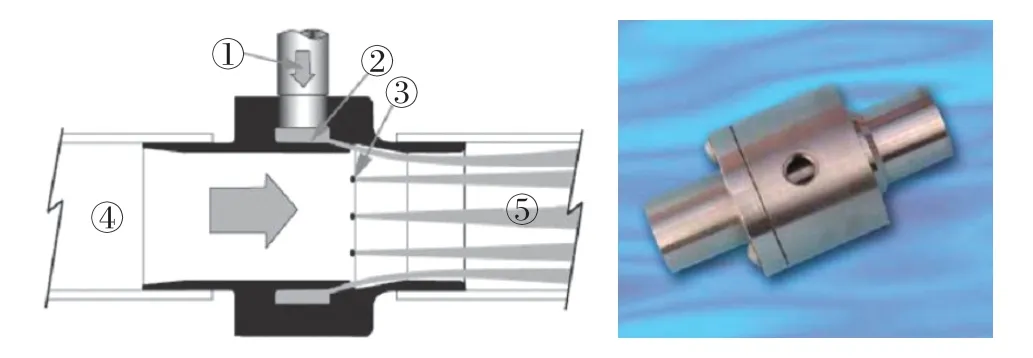

2.2 气力输送开发设计

提升输送是该筛分除尘系统中非常关键的环节,通过试验对比,选择了一种适合C2C3 催化剂齿球形物料的气力输送器:AIRTX 90222 强力型高性能气力输送器。其结构如图3所示。它是根据系统运行的情况,由人工调节压缩风量和风压,以达到连续定量给料的目的。压缩空气经进气口①流入环形高压腔②后,高速流过喷嘴③,这股高速气流在入口④处产生一低压区(真空),于是入口处的物料被高压气流吸入,并被输入到指定位置⑤。

图3 气力输送器结构图/实物图Fig.3 Structural drawing/physical drawing of pneumatic conveyor

通过流态化试验验证,随着风量和风压的增加,风速变大,物料的输送量和输送速度逐渐增加,当风压P=0.6 MPa 时,单个气力输送器(DN 75)的有效输送距离约为水平方向L=15 m,垂直方向H=7 m。若串联使用2 个气力输送器,用于输送的压缩气体耗量约为Qw=180±30 m3/h。由试验得到剥离风量Q0=1.74 m3/s=6 271.6 m3/h 时,能够满足将催化剂剥离下来的粉尘和碎粒及时抽离,并且不会将催化剂颗粒抽出。

2.3 喂料仓开发设计

喂料仓既是滚筛的喂料仓,也是气力输送器的接料仓。该仓采用圆形锥底料仓,物料被气力输送器高速送入喂料仓内时,沿圆弧切线方向向上倾斜45°进入,顺着喂料仓内壁盘旋下落至滚筛入口。该料仓与上下游的设备进行柔性连接,顶部与除尘系统的除尘口进行连接;下部与滚筛入口进行连接。注入喂料仓的物料在运行过程中始终处于动态连续,物料会连续进入设备,并一直不间断出料,C2C3 催化剂表面粉尘和碎粒与物料在该过程中连续剥离,从上部除尘口抽离。喂料仓及物料流向如图4所示。

图4 喂料仓及物料流向示意图Fig.4 Schematic diagram of feeding bin and material flow direction

2.4 除尘系统开发设计实践

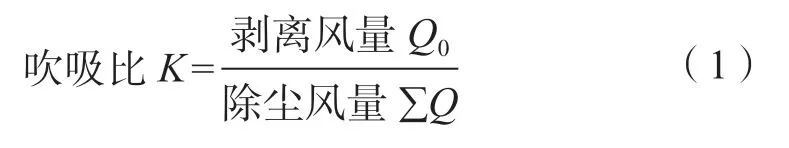

筛分除尘系统中的重要参数为吹吸比K[4],按式(1)计算。为确保在保证高捕集效率的情况下,尽量减少能耗,试验中就排风量对粉尘捕集效果的影响进行了研究对比,不同K值时,粉尘、碎粒的捕集效果呈现出类线性变化直至趋于稳定值。随着吹吸比K的增大,逸散的粉尘浓度逐渐减小,当K值增加到1.05 时,所有被吹出的粉尘都被除尘器吸走,粉尘被有效捕集;当K大于1.05 后,粉尘的捕集效果没有显著增加。逸散粉尘浓度与吹吸比K值的关系如图5所示。

图5 逸散粉尘浓度与吹吸比K 值的关系Fig.5 Relationship between fugitive dust concentration and blowing absorption ratio K

试验找到最优的吹吸比K 值并按式(1)可计算出除尘风量∑Q=5 972.95 m3/h,能有效地除去粉尘和碎粒,并且C2C3 催化剂颗粒不会被抽到除尘器中。设定系统冗余量为20%,由式(2)计算出最大除尘风量∑QMAX=7 167.54 m3/h。

最大除尘风量

考虑粉尘堆积密度后,为防止粉尘在管道处堆积,合理设置3 个除尘点的位置和管径,增设风门调节风压、风速,调控风量的分配:

喂料仓除尘口的管径设置为DN 200,调节风速V1=32.1 m/s

风量Q1=π×0.12×32.1×3 600=3 630.42 m3/h

滚筛上壳体除尘口的管径设置为DN 150,调节风速V2=28.9 m/s

风量Q2=π×0.075 2×28.9×3 600

=1 838.54 m3/h

接料桶上部除尘口的管径设置为DN 150,调节风速V3=26.7 m/s

风量Q3=π×0.075 2×26.7×3 600

=1 698.581 m3/h

最大除尘风量∑QMAX=Q1+Q2+Q3=7 167.54 m3/h

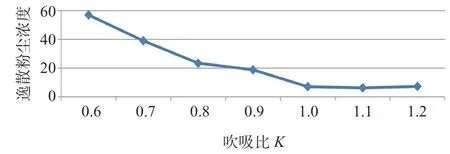

除尘系统风机风量选型为Q=7 200±300 m3/h,因此除尘器选择的是CSZS-M-7200 滤筒式滤芯除尘器(如图6所示)。滤筒选用HEMI 折波滤筒[5],滤筒侧面进风,改善了进风条件,比常规滤筒具有更高的透气度及过滤面积,过滤面积M=70 m2,是同规格的其他滤筒的2.5 倍。同时反吹时也是从侧面出灰,增强了反吹效果。滤筒滤元材质为抗静电聚酯纤维加纳米热压覆膜[6],抵制了灰尘颗粒在滤筒上的吸附,改善了反吹效果。滤筒前段设整流部件,使反吹下来的灰尘直接落入灰斗,减少在内壁的吸附。

图6 滤筒式滤芯除尘器外形示意图/结构示意图Fig.6 Outline diagram/structure diagram of cartridge filter element dust collector

系统在各分支管路启动运行期间,正常工作时压差稳定在450~1 200 Pa,当滤筒表面堆积粉尘增加,压差大于1 200 Pa 时,PLC 控制系统开始启动清灰系统,依次在线反吹清灰,当系统压差降低到450~500 Pa 时,反吹被停止,系统正常工作,如此反复;反吹期间设备也可正常工作。

除尘器进气方式为侧进与下进结合,介质进入除尘器经过均布板,从滤筒侧面和底部进入滤筒,布气更加均匀,同时减少介质对滤筒的冲击,均布板的设置应方便拆装,便于清理。

粉尘具有磨琢特性,因此在设计中重点考虑硬的尖锐粉尘划伤滤芯覆膜,使滤芯失效,保证不了排放要求的问题。磨琢性粉尘极易磨损滤芯及除尘器箱体,由于磨损的程度取决于粉尘中粗颗粒所占的比重及其除尘器的气体速度,因此在采取相应措施时主要着眼于减少粗颗粒的绝对数量和降低含尘空气的流 速。

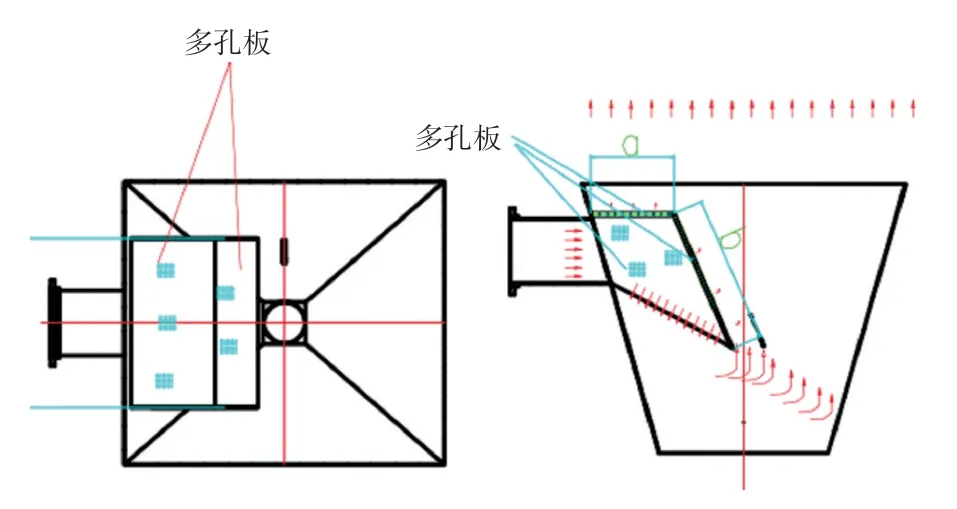

减少粗颗粒的绝对数量的方法主要是在除尘器的入口处设置多孔板制成的折流板,使气流进入后斜向下方走向,碰撞折流板和灰斗壁使大颗粒的粉尘直接落入灰斗,同时减少了对滤布的磨损,如图7所示,可见多孔折流板可对入口物料加以缓冲。

图7 多孔折流板示意图Fig.7 Schematic diagram of porous baffle

该种气流组织方式非常适合具有磨削特性的粉尘工况。加大入口与滤袋底部的空间距离可将向上运动的气流均匀分布,这样可以使湍紊上升的气流在一个较大的空间内逐渐分布均匀,减少对滤芯磨损不均。

3 工业应用效果

催化剂某公司2020年5月供应某炼化企业的BC-H-21B 订单,通过原系统滚筛包装收率为99.35%,筛出碎粒废料的筛出率为0.419%。

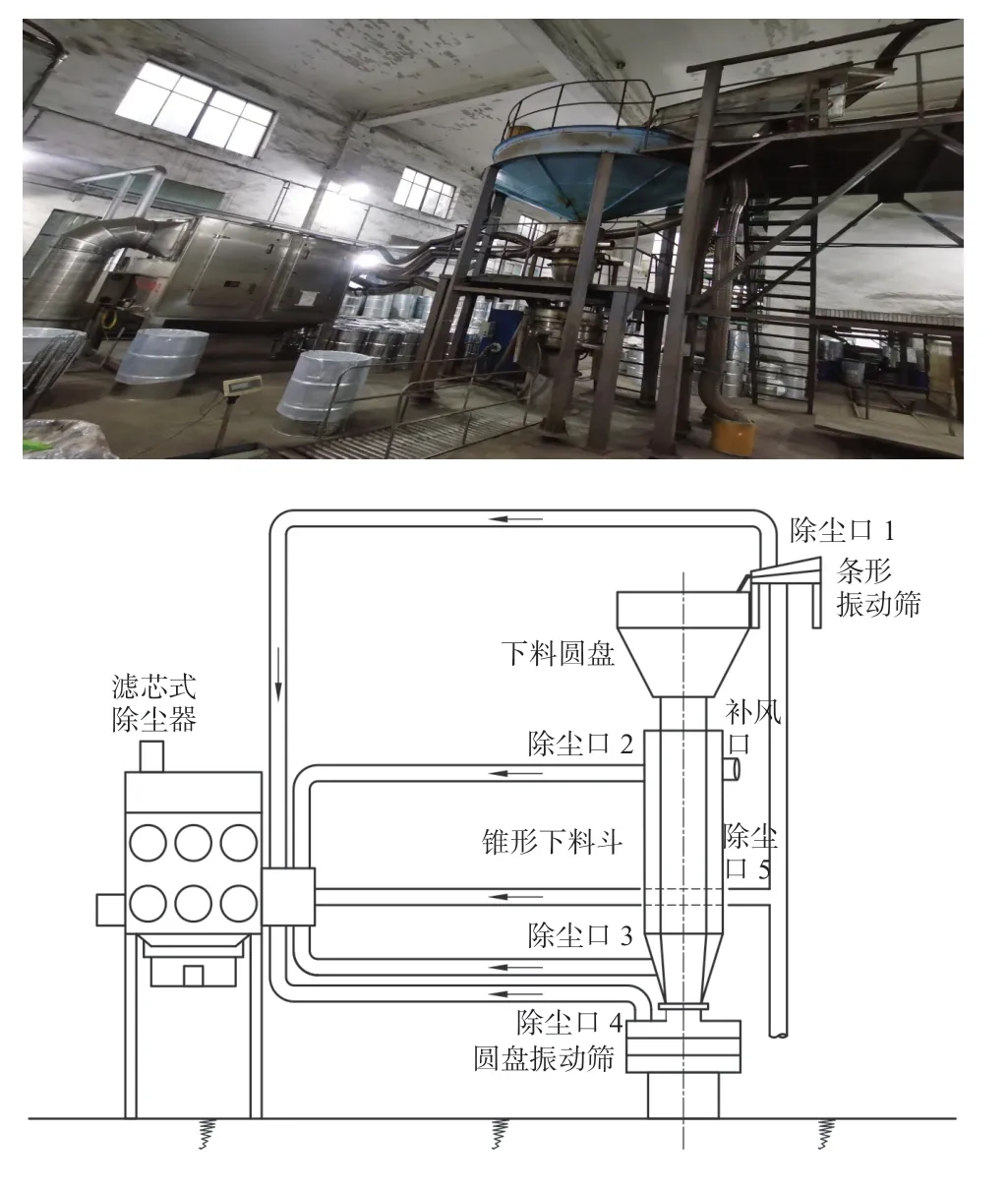

C2C3 催化剂筛分除尘系统(如图8所示)开发投产后,于2020年7月首次投用于催化剂某公司供应某炼化企业BC-H-21B 订单,通过新的筛分除尘系统包装收率为99.31%(与原系统接近),筛出碎粒废料和粉尘的筛出率为0.607%,新系统较原系统筛出率提高了44.86%,如图9所示。

图8 筛分除尘系统现场图Fig.8 Site drawing of screening and dust removal system

图9 除尘器料斗/滤芯收集的含钯、银粉尘Fig.9 Dust containing palladium and silver collected by dust collector hopper/filter element

4 效益测算

4.1 质量效益

筛分除尘系统的应用,一方面通过高速的物料流转,选择淘汰了成品中强度较差的那一小部分催化剂,提升了产品的整体质量;另一方面极大减少了成品中的碎粒、粉尘含量,提高了产品的整体规整程度。从多个角度提高了公司C2C3 催化剂质量,提升了品牌价值。采用原系统和采用筛分除尘系统的C2 催化剂BC-H-21B 展示如图10所示。

图10 C2 催化剂BC-H-21B 成品采用原系统和采用筛分除尘系统的对比图Fig.10 Comparison diagram of C2 catalyst BC-H-21B finished product with original system and screening dust removal system

5.2 环境效益

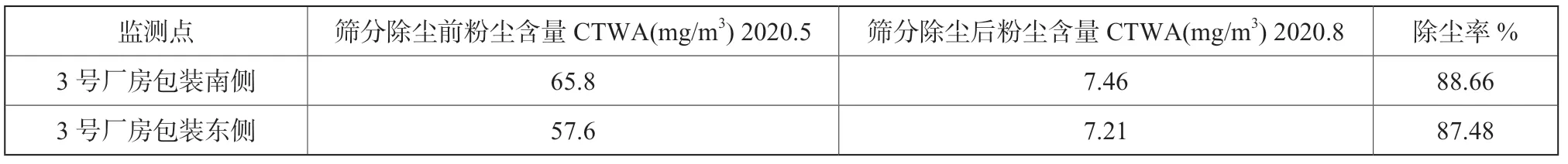

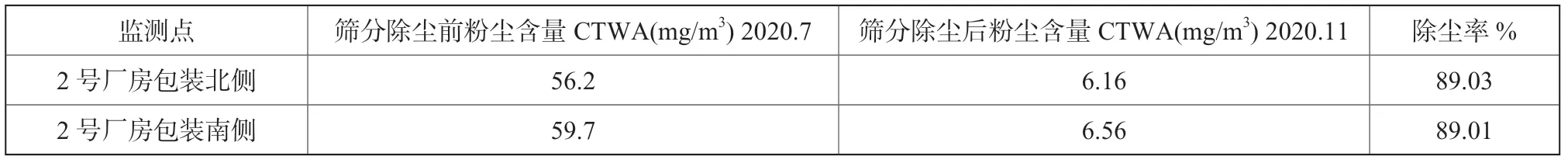

新系统投用后,职业危害因素监测数据(如表2所示)显示:包装现场粉尘浓度由改造前的约65.8 mg/m3降到了7.46 mg/m3以下,大大改善了作业场所工作环境,职工现场直接作业环节的职业环境卫生符合了有关标准的要求,装置现场的卫生规格化也得到了提升。

表2 C2C3 催化剂包装现场职业危害因素监测表Tab.2 Monitoring table of occupational hazard factors on C2C3 catalyst packaging site

4.3 经济效益

筛分除尘系统带来质量效益和环保效益的同时,也获得了可观的经济效益。经济效益的测算主要从碎粒、粉料回收等方面进行了分析核算。该系统相较于以前的包装单元,碎粒和粉尘的筛出率从0.419%提升至0.607%,筛出率提高了44.86%。筛出的钯粉和银粉可用作贵金属回收,产生了一定的直接经济效 益。

在劳务用工方面,原系统包装直接作业需要员工6~9 人。采用筛分除尘系统后,仅需要3 名员工就可以在相同的时间内完成相同的工作量,大大降低了劳务用工成本。

下一步计划将该系统应用于C2C3 催化剂制备载体筛分步骤。试应用期间,每吨载体筛分出8kg不合格载体,减少了不合格载体进入下一流程,对贵金属活性组分发生侵占造成浪费。载体的后续加工成本约为5 万元/t。按照500 t/a 载体用量计算,节约成本约为:500×8/1 000×5=20 万元。另外减少了一定量载体原材料和添加助催化剂的使用,还降低了固体废物的处理成本,产生了一定的间接经济效益。

5 系统推广

5.1 银催化剂筛分除尘系统开发设计实践

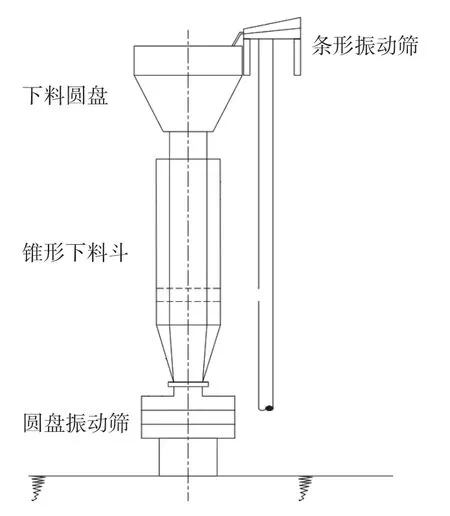

银催化剂载体为空心圆柱体型,其主要成分也是α-Al2O3,载体经过干燥、焙烧、选分、浸渍、活化、掺混包装工序处理后,按包装方案进行包装。由于氧化铝载体的物料性质,在各生产、运输环节中易造成表层附着物剥离,同样在包装环节产生大量的粉尘。根据C2C3 催化剂筛分除尘系统的开发设计思路,依托银催化剂装置原有的掺混包装系统(如图11所示)进行改造。开发设计了银催化剂筛分除尘系统(如图12所示),通过多点、多层级、多角度进行全流程、全方位、全时除尘,有效地回收银催化剂包装各环节表面脱落的碎粒和细粉。

图11 银催化剂原有的掺混包装系统示意图Fig.11 Schematic diagram of original mixing and packaging system of silver catalyst

图12 改造后银催化剂筛分除尘系统现场图/示意图FIg.12 Field diagram/schematic diagram of silver catalyst screening and dust removal system after transformation

在原掺混系统中,银催化剂成品物料由高处下落,具备一定的初始速度。银催化剂粉尘堆密度为700~1 000 kg/m³,除尘器入口粉尘浓度为50 g/Nm3。通过流态化试验探知吹吸比K值为1.07 时,所有被吹出的粉尘都被除尘器吸走,粉尘被有效捕集。由试验得到剥离风量Q0=3.35 m3/s=12 039.16 m3/h 时,能够满足将催化剂剥离下来的粉尘和碎粒及时抽离,并且不会将催化剂颗粒抽出。通过式(1)算出除尘风量∑Q=1 1251.55 m3/h,设定系统冗余量定为30%,由式(2)得到最大除尘风量∑QMAX=14 649.64 m3/h。考虑粉尘堆积密度后,为防止粉尘在管道处堆积,合理设置5 个除尘点的位置和管径,增设风门调节风压、风速,调控风量的分配:

除尘口1:条形振动筛顶部,管径设置为DN 200,调节风速V1=24.9 m/s

风量Q1=π×0.12×24.9×3 600=2 816.12 m3/h

除尘口2:锥形下料斗上部,管径设置为DN 150,调节风速V2=31.7 m/s

风量Q2=π×0.075 2×31.7×3 600

=2 016.67 m3/h

除尘口3:锥形下料斗根部,管径设置为DN 200,调节风速V3=31.2 m/s

风量Q3=π×0.12×31.2×3 600=3 528.64 m3/h

除尘口4:圆盘振动筛顶部,管径设置为DN 200,调节风速V4=28.7 m/s

风量Q4=π×0.12×28.7×3 600=3 245.89 m3/h

除尘口5:条形振动筛下料管,管径设置为DN 200,调节风速V5=26.9 m/s

风量Q5=π×0.12×26.9×3 600=3 042.32 m3/h

总风量∑QMAX=Q1+Q2+Q3+Q4+Q5

=14 649.64 m3/h;

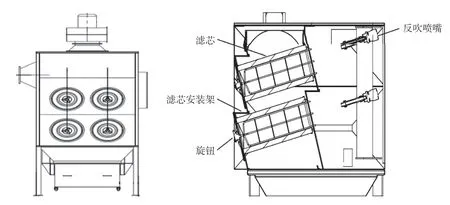

由∑QMAX值得到除尘系统风机风量选型为:Q=15 000±300 m3/h。因此引入一套CSZS-M-15000型除尘器(如图13所示),对银催化剂成品进行筛分除尘。另外在锥形下料斗侧面增设系统补风口,在强力除尘的过程中由锥形下料斗最佳位置向系统进行自然补风,有利于细粉从催化剂成品表面剥离。

图13 CSZS-M-1500 滤筒式滤芯除尘器现场图Fig.13 Site drawing of CSZS-M-1500 cartridge filter element dust collector

筛分除尘系统工作时,含尘气体通过除尘口1~5 进入滤筒式滤芯除尘器入口,再由下部灰斗腰部的进风管道进入灰斗。含银细粉随气流转折向上进入过滤室,粉尘积附在滤筒外表面。过滤后的洁净气体进入上方净气室。出风管口接风机,洁净气体在风机的吸力作用下排出除尘器。由于积附在滤筒外表面的粉尘会越来越多,每隔一定时间就会启动反吹系统清灰。在一定周期内向反吹时序控制器会发出指令,气包内的压缩空气经电磁脉冲阀,瞬间释放一股高压脉冲气流,冲入滤筒,将积附在滤筒外表的粉尘吹落[7]。除尘器下灰斗出料口设置一个气动蝶阀,除尘器工作时,蝶阀关闭;风机和除尘器停止时,打开气动蝶阀,从而把粉尘排出灰斗,回收利用。

5.2 银催化剂筛分除尘系统工业应用效果

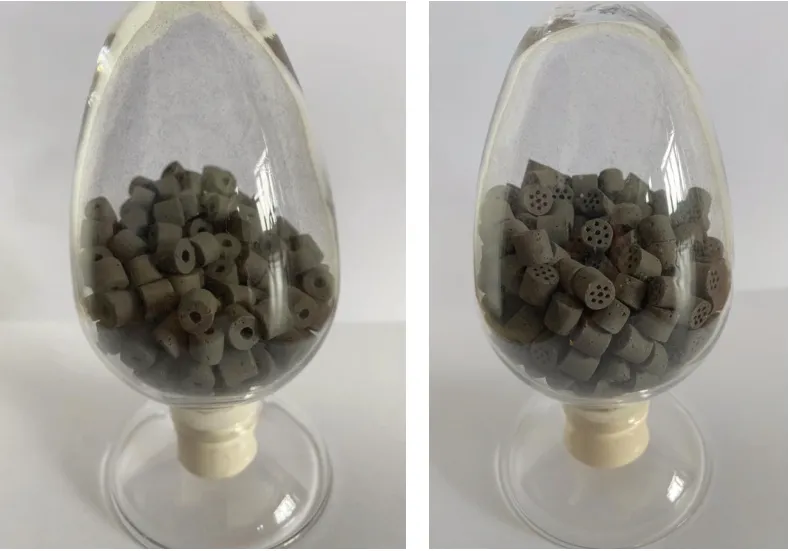

银催化剂筛分除尘系统投用后,可回收含银细粉从0.47 kg/t,提升至3.57 kg/t,回收的贵金属银增加直接经济效益为近400 万元/年。包装现场粉尘浓度由改造前的59.7 mg/m3降为6.56 mg/m3,(如表3所示)现场无组织粉尘排放满足相关规定要求。同时催化剂成品粉尘量减小(如图14所示),包装现场和银催化剂客户装填现场更为环保,同时也提升了质量与品牌效应。

表3 银催化剂包装现场职业危害因素监测表Tab.3 Monitoring table of occupational hazard factors on silver catalyst packaging site

图14 采用筛分除尘系统后银催化剂YS-9010K/YS-9030E 成品Fig.14 Silver catalyst YS-9010K/YS-9030E finished product after screening and dust removal system

6 结论

通过流态化试验确认粉尘剥离风量Q0、吹吸比K和除尘风量Q等技术参数,综合利用各种现有工况条件开发设计催化剂筛分除尘系统。经过实践验证,C2C3 催化剂和银催化剂的筛分除尘系统效果理想,既提高了产品质量,降低了生产成本,又解决了现场粉尘无组织排放的问题,同时贵重金属细粉的回收也带来了可观的经济效益。上述研究及成果具有占地面积小、集成度和自动化程度高、投入费用低、可推广性强等优点,可广泛应用于催化剂工业生产中各种类型粒径在2~11 mm 的粉状、粒状和球状物料的输送和筛分除尘装置中。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)