单芯片全数字处理交流采样电动定扭矩扳手研究

孟朝晖 杨立春 张 青

(山东中兴电动工具有限公司,山东 济南 250100)

现代大型桥梁一般采用钢结构,通过高强度螺栓组将多个钢结构进行连接,组成整个桥梁,高强度螺栓扭紧后,螺栓轴向产生很大的拧紧预拉力,轴向的预拉力乘以钢结构间的摩擦系数可以获得巨大的摩擦力,钢结构通过摩擦力永久连接在一起。高强度螺栓施工普遍使用电动定扭矩扳手,通过对扭矩的精确控制进而获得精确的轴向预拉力。电动定扭矩扳手使用串激式交流电机作为动力,通过多级机械行星齿轮减速获得大扭矩。串激电机的输出扭矩与输入电流呈现近似的线性关系,通过测量电流可以实现扭矩控制的目的。电流控制型电动定扭矩扳手基于该原理实现扭矩控制。扭矩控制的精确度,取决于电流控制的精确程度,在实际工程中施工现场的电压是不断变化的,因此精确地采集电机的电流并对电压变化进行跟踪补偿,是实现高精度扭矩控制的先决条件。

1 现有电动定扭矩扳手存在的问题

电动定扭矩扳手用于高强度螺栓扭紧已有多年的历史,通过对当前市场上多款传统的定扭矩扳手进行分析,发现其存在以下共性不足。

传统的定扭矩扳手只对电流环节进行了处理,未考虑电压变化对扭矩精度的影响,现场电压波动大时,扭矩变化大。电流信号经整流滤波后转换为直流信号进入AD 处理,属于“直流采样”方式,整流二极管的非线性和大时间常数RC 滤波电路导致采样线性差、误差大、易漂移,实时性差。扳手在施工中出现堵转、卡死等故障时反应速度慢,容易发生电机及机械部分损坏。缺少数字显示界面,扳手设置及工作过程状态显示不直观方便,硬件电路复杂、体积大、故障点多、调试复杂。

2 对传统电动定扭矩扳手的改进

传统工具存在很多不足,无法实现精确稳定可靠的扭矩控制。亟需研发一种新型的具有高精度、高可靠性、免维护、长寿命、使用直观方便的小型化新型电动扳手。该研究应用数字信号处理技术和新型国产集成电路研制出一款全新概念的单芯片全数字处理交流采样电动定扭矩扳手。针对上述问题,该研究提出了相应的解决方案:增加了电压采集回路,对输入电压进行了实时采样监控,应用“交流采样”技术,对电流电压信号进行高速、高精度采样和全数字处理,大幅度提高采样精度和线性度,同时抑制了各种漂移,在故障时高速采样对电机及机械部分的保护更加迅速可靠。加入了LCD 显示和键盘设置,使扳手直观易用。这些功能依靠“中国芯”单芯片实现,电路运行简单、稳定、可靠。

全数字处理交流采样是指电流电压信号经过互感器进行隔离和降低幅值后,不再进行整流、积分滤波,直接将交流模拟信号送至高精度A/D 进行高速数字采样,再通过离散数字积分算法直接得到电流、电压的有效值(RMS)。

全数字处理交流采样的特点如下。1)一个正弦交流周期内采样点数多,可达128 点,即50Hz × 128=6400Hz,AD 使用6.4kHz 的速率对电流、电压信号进行高速采样处理,提高了精度和稳定性,减少系统误差。2)高速采样提高故障电流、电压反应速度,采样过程中出现过流、过压故障时,可在下个交流周期的过零点及时关断可控硅,使电机及机械部分得到及时保护。3)全数字处理交流采样,通过数字信号处理技术可同时计算出电流、电压、功率多种电气参数,为达到多种控制方式提供了基础的数据支持。

全数字处理交流采样在电动定扭矩工具行业未被应用的原因在于传统的交流采集算法在单片机上实现算法复杂计算量大;单片机片内置AD 精度低,一般≤12bit;调理电路复杂,电压、电流电路使用多片集成电路才能实现。随着国内集成电路技术的发展,许多集成电路设计公司,推出了高集成度的交流采样芯片,可以方便地实现电压、电流交流采样功能。该文采用了电力行业上获得大规模应用的“单片集成电路智能电能表芯片”,对电流电压信号进行交流采样,经数字信号处理直接获得电流、电压的有效值和功率值,可以对定扭矩扳手进行电流控制方式或功率控制方式的扭紧,提高了控制的精度和稳定性,以及控制方式的灵活性。

3 “中国芯”电能表计量芯片HT5029

该文提出全数字处理交流采样电动定扭矩扳手,其核心电路采用了上海钜泉光电科技股份有限公司出品的“中国芯”芯片《HT5029 电能表计量芯片》,HT5029 广泛应用于我国的智能电表领域,是经过了大规模市场应用考验的成熟芯片,该芯片配合简单的外围电路可以方便地实现电动定扭矩扳手的高精度、高可靠性控制。这是一颗低功耗、高性能、多功能的单相电能计量 SoC 芯片,为单相多功能电能表提供高集成的单芯片解决方案。

芯片具有以下特点:HT5029 是一颗低功耗、高性能的单相电能计量SoC 芯片,片内集成 32 bit ARM 内核、256K flash、32K SRAM、硬件 EMU 模块、带有温度自补偿功能的高精度ADC 模块,以及 LCD 驱动等功能,HT5029芯片由2 个单元构成,作为CPU 的ARM 架构的cortexM0单元和电能量处理单元(EMU)。

3.1 EMU单元构成

交流采样部分使用HT5029 片内的电能计量单元(EMU),包括三路可编程增益放大器(PGA)完成输入差分信号的幅度放大,完全独立的3 路24Bit Σ-ΔADC 对放大后的电流信号和电压信号进行采样,经FIR 数字低通滤波和数字积分式有效值RMS 处理后直接输出电压有效值、电流有效值及频率值、电压过零点检测中断信号。所有这些数字运算由EMU 电路硬件直接完成,避免了CPU 大量的数字信号处理运算工作。

3.2 ARM单元构成

Cortex-M0 处理器基于一个高集成度、低功耗的32 位处理器内核,采用3 级流水线冯·诺伊曼结构(Von Neumann architecture)。通过简单且功能强大的指令集以及全面优化的设计,Cortex-M0 处理器可实现极高的能效。Cortex-M0处理器采用 ARMv6-M 结构,基于16bits 的Thumb 指令集,同时也支持Thumb-2 指令集,当一个操作可以使用一条 32bits 指令完成时,就使用 32bits 的指令,以加快运行速度;当一次操作只需要一条16bits 指令完成时,就使用16bits 的指令,节约存储空间。这种方式提供了一个现代32 位结构所希望的出色性能,代码密度比其他8 位和16位微控制器都要高。

由上文可知,HT5029 智能电表芯片具备优异的性能,被广泛地应用于我国智能电表行业。应用这款芯片进行定扭矩扳手控制可以简化工具控制电路的设计,将原来的CPU 电路、电流电压前向调理通道电路、高精度ADC 电路、电压过零点生成电路、LCD 驱动电路等很多电路才能实现的控制器集成为单芯片,同时可以获得传统控制电路无法实现的高精度、高性能以及电路的小型化,是应用先进智能电表芯片对传统工具进行性能提升的首次有益尝试。

4 单芯片全数字处理交流采样电动定扭矩扳手实现电路

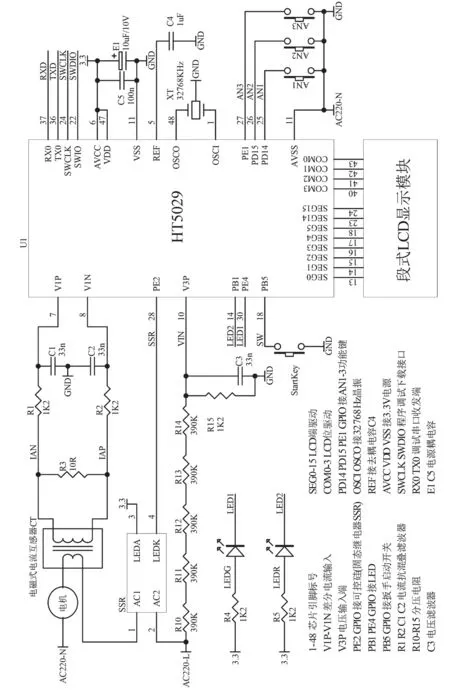

单芯片全数字处理交流采样数显定扭矩扳手控制器实现的全部电路如图1 所示。

控制器电路采用HT5029 单芯片电量采集计量电路为核心构成,分为EMU 模拟单元与ARM 数字单元2 个部分。模拟电路完成电流电压信号的采样处理,数字部分完成显示、设置、SSR 触发调速等功能,整个系统由HT5029 单芯片和简单的外围电路构成。

4.1 EMU模拟电路部分

定扭矩扳手的电流、电压信号的采样、滤波、放大及AD 转换由芯片中的EMU 和简单的外围辅助电路完成。

电流采样通道:电机的电流经10A/5mA 电流互感器CT 进行隔离与降幅,通过I/V 转换电阻R(10R)将电流转换为电压信号,经由R、R(1K2)、C、C(33nF)构成的抗混叠滤波器,接入HT5029 的V1P、V1N 的差分电流输入端,由芯片内部的可编程增益放大器(PGA)对电流差分信号进行幅度放大,经24Bit Σ-ΔADC 对放大后的信号进行模数转换,转换后的数字信号经FIR 数字低通滤波和数字积分器,经过数字积分和开平方运算后得到电流的均方根值(RMS)。

电压采样及过零点检测通道:220V 交流电电压由AC_L、AC_N 端输入,经R~R(390K)串联后与R(1K2)构成的电阻分压网路进行降压,R(1K2)、C(33nF)为电压通道的抗混叠滤波器,降压滤波后的电压信号接入V3P电压采样通道对输入电压采样,具体处理流程与电流通道一致。同时芯片内置了过零点检测电路,可以获得电压的过零点信号,该过零点信号用于SSR 固态继电器的触发,在软件的配合下可以方便地实现电机开关与调速功能。

芯片的EMU 在完成电流电压RMS 计算后,通过数字移相和乘法器,还可以获得视在功率、有功功率等电量信息,这些信息被保存在寄存器中,并且实时刷新。

4.2 ARM-CPU部分

在HT5029 芯片内部,EMU 单元通过AHB-LITE 总线与ARM-CPU 连接,ARM 通过寄存器访问获得电流、电压、功率等信息,交流电压过零点以中断方式提供。HT5029 芯片具有众多的GPIO,同时还集成了LCD 驱动单元,可以方便的驱动段位式LCD,整个电路非常简洁。

如图所示:32768Hz晶振为HT5029提供时钟信号。SEG0-SEG15 为LCD 模块的段驱动,COM0-COM3 为LCD 模块的位驱动,可驱动4×8 段的LCD 显示器。扳手的工作状态由LEDG、LEDR 红绿色发光二极管显示;Key 为扳手手柄上的启动开关;AN1-3 为软键盘用于设置扭矩等参数;SSR 管脚连接固态继电器;这些电路均接入HT5029 的GPIO。SWCLK、SWDIO 为ARM 的通用两线调试接口,通过该接口可以方便的下载与调试程序,RX0、TX0 为串行通信接口,用于系统调试信息输出或功能扩展。

SSR 为固态继电器,内部集成了双向可控硅及光电隔离触发电路,具有全密封体积小的优点,考虑到需要调速,应该使用随机触发式SSR。电机、SSR 与电流互感器初级串联后接入交流220V,实现串激式电机的调速驱动控制。电源可直接采用成品的AC-DC 电源模块。由图1 可见相对传统的定扭矩扳手电路,在完成同样功能的情况下该方案的硬件电路实现了“极简”,这得益于智能电表芯片的使用。

图1 单芯片全数字处理交流采样数显定扭矩扳手控制器电路

4.3 该装置的工作流程

按下扳手启动开关,程序通过连续的寄存器访问获得电流、电压的实时RMS 值,并将扳手当前设定的扭矩值换算为对应的控制电流值,当实时RMS 电流值大于控制电流值时,视为到达设定扭矩,关闭电机完成扭紧。SSR 管脚用于驱动固态继电器SSR,CPU 根据电压过零点中断信号配合内部定时器形成可控硅触发信号,在扳手缓启动过程中,逐渐增大可控硅导通角,约3s 升至正常转速,实现扳手的缓启动。LCD 实时显示扳手工作状态包括扭紧完成情况、过流报警、电机断线报警、过压、欠压报警,以及当前工作状态包括轻载工作、负载工作。正常扭紧完成后,绿色LED 闪亮指示正常,异常时红色LED 闪亮。

4.4 电压、电流异常处理

当电源电压在220V±20%(176V~264V)时,视为电源电压正常,扳手可以工作;电源电压小于176V 时为欠压状态;大于265V 时为过压状态。为了保护扳手,电源过压欠压时扳手停止工作,红色LED 闪亮,并在LCD 上显示对应报警信息。当扭矩小于预设的扭矩值20%时显示轻载工作,大于时显示负载工作。当电机工作时未能检测到设定扭矩对应电流的5%时,判断为电机断线,检测到设定扭矩对应电流的200%时,判断为电机短路,并在LCD 显示。

4.5 温度补偿与轴力修正

芯片集成了高精度温度传感器 TPS:在-40 ℃~+85℃,温度传感器一致性优于±0.5℃。利用该温度信息可以对片内的3 路ADC 进行自动温度补偿,保证了工具在整个温度范围内的精度。实际施工中室外钢结构的温度随环境温度变化,在夏季施工与冬季施工时存在较大的温差,导致了冬夏两季钢结构的摩擦系数不同,同样扭矩施工时产生的轴力有较大差异,使用该温度传感器获得的温度信息,可以通过对扭矩进行修正来保证不同温度下螺栓轴力的一致性。

5 结语

该文对电动定扭矩扳手控制中的电流、电压、交流采样和数字信号处理技术进行了研究,使采样控制精度大幅度提高,高速采样对故障电流的反应更加迅速灵敏,在出现过流故障时,可在下个过零点及时关断电机,保护更加可靠,防止了电机及机械部分的损坏,全面显示了扳手的工作状态和故障信息,令使用更加易懂。采用了“中国芯”单芯片智能电表芯片,简化了软硬件设计,在完成工具高精度扭矩控制的基础上,做到了电路的“极简”和小型化、实现了工具的高可靠性、低故障率、长寿命。在对电压波动比较大的工作现场,可以使用对电压的变化进行补偿的恒功率控制方法进行控制,增强了扳手的电压适用性,是一款全新设计概念的电动定扭矩扳手,在现场使用中取得了良好的效果。