厦门港古雷航道水下炸礁施工技术

戢向东 中铁广州工程局集团有限公司

1.水下炸礁简述

深水港口航道建设和日常运行中,容易遇到礁石的阻碍,不利于各项工作的高效开展,为此,需根据现场礁石分布情况采取适宜的炸礁措施,排除礁石产生的安全隐患。在水下礁石的清理环节,可选择的技术方法较多,其中,以爆破方法的应用较为广泛,包含钻孔爆破、裸露爆破等。从炸礁工程的工作经验来看,以水下钻孔爆破施工技术较为主流,具体需根据现场的礁石分布特点、水深地形等条件做合理的技术优化,以提高安全系数为基本前提,有效完成炸礁作业,从而给港口航道工程建设和日常使用中船舶的运输提供良好的条件。

2.工况概述

厦门港古雷航道二期工程,重点建设内容在于对既有古雷10万吨级航道做扩建升级,新增用海面积6.19km,水深超20m,炸礁平均厚度4m,炸礁工程量约为49.59万m。现场的水域风浪较小、水深较大、待爆破的礁石硬度较大,诸如此类特点均是水下炸礁施工技术应用中需要考虑的内容。

3.水下炸礁爆破施工工艺

爆破施工采用到特定规格的炸药,将其布置到位,在土石介质、水及其他物质中发生爆炸,从而起到抛掷、松动等效果。在各类型土质中,爆破施工工艺普遍具有可行性,但施工现场存在风化岩时,作业难度有所增加。其中,水下炸礁爆破施工工艺更具复杂性,需要充分考虑到爆破要求、现场生态环境要求、安全防护要求等,总体来看施工环境复杂,可能由于爆破工艺不合理而导致周边的水域受到影响,甚至诱发安全事故。因此,需要提前采取控制措施,做好设备布置、既有设施防护等相关工作,并制定具有可行性的作业方案,以便水下炸礁爆破作业的顺利开展。

(1)爆破设计。根据古雷港区的海况,选用2233t的83m漂浮式炸礁船、800t液压升降式专用炸礁船各1艘,均配套RTK-DGPS数字化测量定位系统,以满足高精度的定位要求。

(2)爆破器材的选用。现场海水深度在20m以上,考虑到爆破的有效性要求,选用直径95mm、长度50cm、密度在1.35g/cm以上、爆速在560m/s以上的铵梯震源药柱,此类药柱具有足够的抗压防水性能,即便在岩石坚硬的水下爆破环境中也依然具有可行性。孔内雷管选用的是具有防水特性的毫秒雷管,并采用以双层抗拉高强塑料为基础材料制作而成的导爆管,要求在持续1min的8.0kg的静拉力作用下不出现从卡口塞内脱出的情况。

(3)起爆网络的连接与防护。雷管脚线绑在结实的细尼龙绳上,再将尼龙绳绑在药柱上,按照设计要求装药,并对炮孔做堵塞处理,待其具有严密性后,将雷管脚线和尼龙绳拉出水面,绑在船台,切实保证稳定性后,方可连接起爆网络。以贴身防护法实现对起爆网络的有效防护,基本思路为:将起爆线松弛地绑在主绳上,敷设主线(要求此材料具有防水、抗拉的突出特性,以免在水下炸礁作业环境中发生异常),待起爆网络连接到位后,移动现场的施工船舶,使其驶至安全区域,避免因爆破而受损。

(4)爆破效果分析。工程技术人员遵循因地制宜的原则,根据现场礁石地形地质特点,富有针对性地优化孔网参数,全面做好前期设计工作,共布置移动船位爆破120余次,完成深水炸礁5.3万m,爆破效果良好,爆破全程无安全事故以及各类异常状况。从实际检验效果来看,爆破块度和松散度均达到要求,平均大块率为3.5%,有利于清挖作业的顺利进行,既保证了清渣效果,又提高了清渣作业效率。

4.基于工程实例的水下炸礁施工技术分析

4.1 施工流程

根据现场施工条件和工程要求,采用水下钻孔爆的方法,以炸礁船为主要作业设备,配套13m抓斗船,以便清碴。

水下炸礁的基本施工流程为:布孔→移船定位→钻孔→装药→接线移船→警戒→起爆→检查(是否有盲炮)→清碴→运碴→扫床检测→浅点补炸→清碴→检验。

4.2 爆破参数的设计

综合考虑现场岩石特性、工程对岩石破碎块度的要求等,组织爆破参数设计工作,主要有以下方面:

1)孔距a:以2.2m为宜,具体视现场情况做灵活的调整。

2)孔径d:取100mm。

3)排距b:取2.0m。

4)超钻深度△h:取1.5m。

5)药柱直径D:根据工程材料的类型进行设计,本次施工采用特制塑料筒装药柱,D值取80mm。

6)炸药:震源药柱,要求此类炸药有足够的抗水性能。

7)雷管:联合应用到工业8号防水雷管和毫秒导爆管防水雷管,导爆管雷管作为药包起爆体。

4.3 移船定位

用GPS定位系统精准测量放样,并确定各钻孔的具体位置,实测值与设计值的平面偏差需在0.2m以内;灵活移动锚具,使其准确到位。

4.4 钻孔

1)钻孔方法。设备采用炸礁船上潜孔冲击器,由专员操作,借助该设备以冲击回转钻进的方法成孔,孔径取100mm。将现场基准点引测至施工区,根据现场情况选择不易遭到船只碰撞的区域,于该处布设临时水尺,并设工作水准点,以便钻孔期间及时进行水位的观测。下、起钻杆前均报告水位,根据实测结果有效控制深度。施钻期间,若水位变幅达到0.1m,均及时报告,完整记录对应的水位数据。钻孔作业采取的是由深水至浅水的流程,遵循连续作业的原则,一次钻至设计底标高。

2)钻孔布置。综合考虑岩体的自由面类型、形状、面积,按照梅花形、三角形的方式布孔。

4.5 装药

钻孔后,炮工做好如下几项工作:1)检查炮孔的深度,不满足要求时重新钻进成孔,再次安排检测,直至实测结果满足要求为止;2)加工起爆体、装填炸药;3)对炸药的装填情况做详细的检查,判断其是否到达孔底,若未到达则用炮棍推动,直至到位为止;4)装药后,向炮孔上部填塞砂筒,保证该部分的严密性;5)拉起套管,取出导爆管;6)在确认炸药装好后,联接起爆网络。

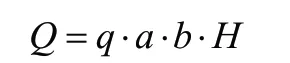

严格控制炮孔装药量,具体按照如下公式计算而得:

式中:Q为炮孔装药量(kg);q为炸药单耗(kg/m);H为实际钻孔深度(含超深)(m)。

炸药装至距离岩孔口0.5~1.5m的位置较为合适,具体根据岩性做灵活的调整,软岩取大值,硬岩取小值。施工中,药量的控制根据爆破点的位置(主要指的是其与被保护对象的位置关系)、水下冲击波的强弱、现场地质条件而定,在保证爆破效果的同时,还需最大限度减小爆破造成的不良影响,以保证生产作业的安全性。

4.6 起爆网络

工程采用毫秒微差起爆网络,分别在各起爆体内装导爆管雷管(2发,并联),并以簇联的方式有效联接整个起爆网络。导爆管先由电雷管引爆,然后引爆炸药。药柱的设置位置应准确,连接需有足够的稳定性,并用胶布做缠绕处理。雷管尽可能处于药柱的中心轴处,炸药紧贴雷管,在此布置方式下有利于高效传爆和起爆。导爆管必须用胶布缠绕紧密,确保在装药时导爆管雷管不被拉离起爆体。注重对导爆管的防护,禁止出现打结和对折180°的情况。起爆体所处位置以孔底的第二节炸药上最为合适,目的在于保证孔底的有效起爆。用交流电起爆时,流经每发电雷管的电流强度不小于4.0A,直流电起爆时该值不小于2.5A,且无论采取何种方法,均要保证电路电流的正常和稳定,使各电雷管均能够引爆导爆管。

按照工程计划完成爆破作业后,抓斗船进入现场做清渣处理,并安排水深测量,这期间作业人员详细记录数据,然后扫床检验,判断施工情况。在水下炸礁施工中,必须安排硬式扫床检验,以实测结果显示无浅点的状态为宜。此外,严格依据超挖边线开展爆破作业,禁止出现超宽、超深的异常状况。

5.水下炸礁施工的安全措施

为了保证全程施工安全,施工人员在开展作业过程中,需要注意做好以下几方面的安全技术措施。

(1)加强对爆破安全距离的合理控制。综合考虑地震波、冲击波和分散波3种爆破效应,对比分析计算结果,取其中的最大值作为爆炸源与人员的安全允许距离。爆破前,先安排人员和各类无关设备有序撤离现场,以防诱发安全事故;加强现场管控,禁止爆破时有船舶通行和人员通行的情况。同时,根据《水运工程爆破技术规范》(J TS 204—2008),按如下公式计算爆破地震安全距离:

式中:K、α分别为与爆破点地形、地质等条件有关的系数和衰减系数,K取150、α取1.5(以中等以上硬度岩石为例,其他地质条件时参数需灵活调整);V为安全震动速度,取值根据结构特点而定,以码头、水闸为例,取5cm/s;Q为最大一段的炸药量(kg);m为炸药量指数,取1/3。

水下炸礁的安全防护要求较高,为最大限度减小对周边构筑物和环境的破坏,采取深孔内微差爆破的方法。加强爆破震动监测,根据实测结果确定合适的K值、α值,在明确此类参数的具体取值后,计算一次起爆的最大安全用药量,以此兼顾爆破有效性和周边设施防护的双项要求。同时,在明确K、α、Q值后,计算合适的爆破安全距离。

(2)爆破时,精准控制起爆药量,避免因过多造成大范围的不良影响或过少达不到爆破效果。礁区离建筑物较近时,可采取分段装药、开挖防震沟等相关方法,起到减震的作用。

(3)工程准备阶段,通过业主与当地海事局等相关部门取得联系,建立沟通机制,根据掌握的现场条件编制可行的施工组织方案,为水下炸礁施工的正式进行打好基础。

(4)提前向海事和航道部门申请发布航行和航道通告,以便告知过往船舶,且为了引导船舶的正常航行,需要设置适量的临时助航标志。

(5)在爆破主线与起爆电源连接前,先检测线路的总电阻值,要求该检测结果与理论计算值的误差不超过±5%,否则禁止连接。

(6)全面落实放炮前的各项警戒工作,包括以下方面:①根据规划的放炮时间,提前30min采取水上、陆上警戒措施,禁止无关人员和船只进入现场,以免由于前期防控不当而发生安全事故;②经过检查后,若确认危险区域无过往船只,则发出信号,开始正式爆破;③指挥长发出起爆命令,在此前提下,爆破员方可根据计划进行爆破的相关作业;④为了保证爆破安全,指挥长在发出起爆命令前,需要收到各警戒点返回的确认信息,在保证现场无异常状况时方可起爆。

6.结语

综上所述,水下炸礁施工有其明显的复杂性,工程对水下炸礁施工技术提出较高的要求。在实际工程项目中,技术人员需要加强现场勘察,明确礁石的分布、周边既有构筑物的建设情况等,结合炸礁作业要求制定一套可行的水下炸礁施工方案,再由专员将钻孔、装药、起爆网路连接等各项工作有序落实到位,全程加强安全防控,确认无误后方可起爆,最终达成“有效起爆、减小对周边环境不良影响”的炸礁作业目标。