海上风电钢管桩群桩桩头割除钢平台设计及应用

李观文 李瑞杰 中交四航局第三工程有限公司

因海上施工受风、浪、流的影响较大,传统的海上钢管桩桩头割除方法可作业时间不长,同时施工也存在较大的安全隐患。为解决以上难题并结合桩基的布置形式,论文设计研发了一款钢平台,本文介绍其结构设计思路和结构特点,并详细阐述其使用方法。在经过本项目的实践应用,发挥出了其在抓紧每天短暂的有利天气窗口作业时增加了作业时间提高了施工效率,同时也大大提高了作业的安全性,进一步印证了其设计的合理性。

1.工程概况

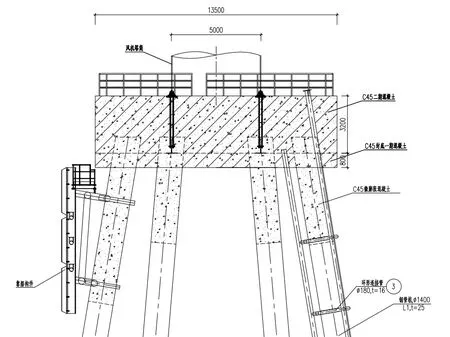

越南薄寮三期、朔庄一期海上风电场项目风机其基础设计为斜高桩承台形式,承台基础数量共计57个。上部承台为直径13.5m,厚度4m的钢筋混凝土结构形式。其承台下部由6根直径1.4m钢管桩支撑,6根钢管桩在桩顶约9.8m的圆周均匀分布,钢管桩斜率均为6∶1,共计342根钢管桩。桩顶设计标高距离水面高、现场风浪大等特点为如何安全、高效地开展沉桩后的切桩施工提出考验。桩基结构图如图1所示。

图1 桩基结构图(单位:mm)

2.割桩钢平台设计

2.1 设计思路

海上钢管桩桩头割除需要制作操作平台作为施工的工作面,常用的操作平台主要有以下3种形式:1)以施工船舶作为操作平台,需要等待高潮位,受潮水、风浪影响较大。由于本项目的桩顶设计标高离水面高,该形式并不适用本项目;2)以底模横梁作为操作平台,受承台施工进度影响,需要等待时间较长,而本项目的施工底模采用反吊横梁的形式,需提前切桩,不符合施工要求;3)以吊篮作为操作平台,作业时吊机驳将吊篮悬吊在空中,当船上吊机或起重船受大风、涌浪的影响时,操作平台晃动过大,在向桩头就位时会对桩头产生碰撞,安全性差安放在平台时效率也低。

以上形式的操作平台都存在作业安全性差及工作效率低的问题,不宜在工期紧的项目应用。针对该工程工期要求紧和海况恶劣的条件,钢管桩桩头割除方案需要满足以下4点要求:1)在沉桩完成后能及时进行割桩作业工序;2)割桩的可作业时间需尽可能长;3)桩基为群桩基础,切桩作业可多桩同步开展;4)减少割桩平台占用船上的空间。

经过多个设计方案比选,最合理的解决方法是能够将操作平台快速搭建在待割除的钢管桩上。以群桩为设计对象,设计一种大型整体式钢管桩桩头割除钢平台。一方面依托钢管桩作为吊点支撑平台,使得钢平台可以有稳定的支撑,不受潮汐影响,受风流的影响较小可长时间作业;另一方面,钢平台可以兼顾后续的附属设施安装、模板限位卡安装。

2.2 结构形式

钢割桩平台由钢丝绳、钢平台、手拉葫芦、钢挂钩等组成。

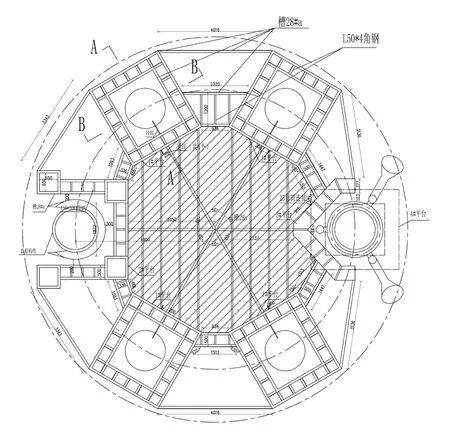

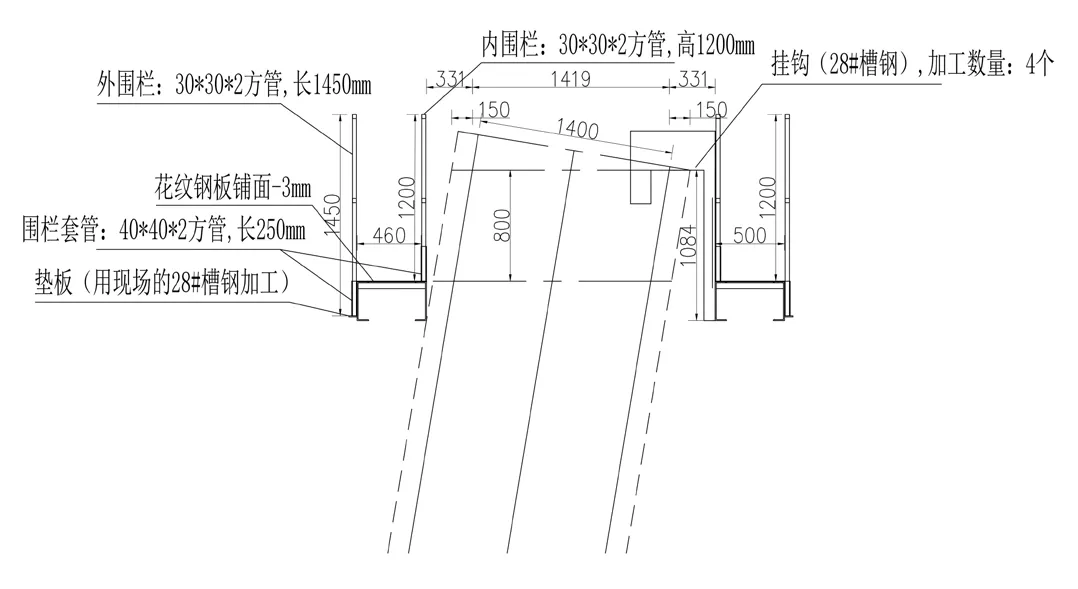

钢平台主要采用[28槽钢、[10槽钢、50×50×4mm角钢、3mm厚花纹钢板以及2cm胶合板等加工成。钢平台由6个小平台组成,其中4个小平台为标准平台,2个小平台为异形平台(基于该处的钢管桩需嵌套靠船构件和J形电缆管,需加工成开口式平台),6个小平台加工完成后,依据桩的布置间距焊接连接为一体的大型平台。钢平台平面图、截面图及实图分别如图2、图3、如图4所示。

图2 钢平台平面图(单位:mm)

图3 结构截面图(单位:mm)

图4 钢平台实图

2.3 结构特点

根据设计要求本项目的钢管桩以标高控制为主。地质条件经过设计验算,不存在沉桩中断、桩顶超高状况。本平台针对本项目沉桩情况,设计2套吊绳系统,供切桩前后转换使用。第一套吊绳系统为临时承重系统,主要供平台安装时临时悬挂于桩顶。采用28#槽钢的挂钩焊接于标准平台侧面,共4处。第一套吊绳系统为刚性承重系统,主要供平台安装时悬挂于桩顶。采用28#槽钢焊接于标准平台侧面,共4处。第二套吊绳系统为柔性承重系统,主要在切桩时优先割除一小缺口至切割线,把柔性承重系统安装至该缺口。该系统主要采用4个3t手拉葫芦承担,通过调节链条长度,在切桩时承受平台重量。切桩完毕后,调节葫芦链条长度,使得刚性挂钩承重为主,柔性葫芦承重为辅,确保平台的安全性、稳定性。

每一承台基础有6根钢管桩呈放射状,均匀布置。其中2根需嵌套靠船构件和J形电缆管,需加工成开口式平台,以便切桩完成后安装。

3.施工工艺流程及操作要点

施工工艺流程为:钢平台加工制作→钢平台安装→钢平台承重系统转换→桩头割除吊离→附属设施安装、模板限位安装→钢平台转移。

3.1 钢平台加工制作

因本钢平台设计及制作工艺并不复杂,钢平台可委托外部厂家制作,也可以自行制作,制作完成后,对钢平台每个结构部位的制作质量进行严格检查。检查所使用的材料是否满足要求、各钢连接位置的焊接质量及焊接长度、连接平台的钢丝绳大小及吊点等,经验收合格后才能投入使用。

3.2 钢平台安装

吊装钢平台由持证起重工进行指挥,并由专职安全员进行安全监护。起重船吊钩与钢管桩切割钢平台的起吊点处的钢丝绳连接,将钢平台吊起。吊机起吊后,吊机由上至下缓慢下放钢平台,预留孔先粗放对准桩顶部,再让工人通过牵引绳调整钢平台预留孔位置对准钢管桩顶部精准定位下放。需注意的是,2个异形平台分别对准需安装靠船构件的桩和J形电缆管的桩。

继续下放钢平台,使得钢平台的刚性吊绳系统顶部的4个挂钩与管桩的需割除段的顶部挂接;安全下放钢平台与钢管桩顶挂接后,第一吊绳系统钢丝绳可以松开呈自由姿态,风浪不再会对钢平台产生影响。

3.3 钢平台承重系统转换

在管桩的保留段与需割除段的交接处画切割线,在4根无须安装附属设施的管桩切割线处沿周向切割出4个小缺口。将4个手拉葫芦分别穿过小缺口挂接在保留段的顶部上,调节链条的长度,使第二吊绳系统的手拉葫芦处于紧绷状态,将切割钢平台的重量切换至由第二吊绳系统来支撑。为保证需割除段移除时不受影响,因此不能使钢平台的重量一直由第一吊绳系统的刚性挂钩来支撑。

3.4 桩头割除吊离

桩头割除前,在其中一根管桩上用GPS测放出设计的桩顶标高。以该标高作为基准标高,其余5根管桩的切桩标高均由水平软管引出。每根管桩的环形切割线确保水平偏差在1cm内。需注意的是,每根管桩至少标记4处标高。在需要割除桩头的部分在其侧壁顶上进行开孔作为吊孔,用卡环穿过吊孔拧紧,为后面吊移桩头做好准备工作。

工人在钢平台上对管桩进行环形切割,割除时,要确保桩基割桩位置准确,高程偏差不大于20mm。在保留段与需割除段之间保留有连接部不予割除,大约10mm,保留段与需割除段通过连接部暂时连接,避免需割除段在切桩完毕后倾倒。在吊机的起吊力下,割除段的连接处断开,吊机将割除段吊离至材料运输船上。

3.5 附属设施安装、模板限位安装

桩头割除后,需及时安装附属设施及模板限位卡。该钢平台需兼顾附属设施的操作平台,人工在平台上完成吊装附属设施、调整方向、加固、靠船构件灌浆等操作,并在桩顶焊接承台模板限位卡。

3.6 钢平台转移

完成上述施工工艺后,将平板驳船吊机上的吊钩与钢平台的吊点处钢丝绳连接,将钢平台缓慢吊起,放至驳船上空位,继续下一个承台的钢管桩桩头割除。

4.应用效果

(1)使用该大型一体式群桩钢平台切桩效率比传统的吊笼切桩和单桩切桩平台切桩效率高。每一切桩施工耗时约1.5h,一体式群桩钢平台可通过增加人工和投入设备缩短时间,且起吊次数远比吊笼切桩和单桩切桩平台切桩少。

(2)该平台比单桩切桩平台切桩精度高,每一承台只需使用GPS测放一次切桩标高。单桩切桩平台需多次使用GPS,增加了GPS造成的仪器误差。

(3)该吊装平台吊装次数少,降低安全风险。

(4)该平台兼顾附属设施安装的操作平台,减少承台基础施工流程的耗时,提高流水施工效率。

5.改进

平台中轴处留有大孔隙,对于平台上的施工人员来说,具有掉落水面的安全风险。对此,宜使用槽钢加设梁、木板铺面,扩大平台的操作空间,避免人员掉落。

6.结语

本工程设计的大型一体式群桩钢管桩切桩平台具有结构简单、安全稳定、施工效率快、精度高的特点。该钢平台既可以用来割除钢管桩,又可以作为附属设施的安装的施工平台,极大提高了施工作业效率,值得在类似项目中推广使用。