纳米CaB/MoDDP复合润滑油添加剂的摩擦学性能

姜雨辰, 唐 玮, 彭玉兴

(中国矿业大学 机电工程学院, 江苏 徐州 221116)

恶劣工作条件下的机械设备长期处于低速重载、高温高湿、强腐蚀性的工作环境,因摩擦磨损导致的设备故障甚至生产事故频发[1-3],改善机械设备润滑条件是减少腐蚀、降低摩擦磨损、延长使用寿命的有效手段[4-6]。

抗氧化剂和极压抗磨剂是改善润滑油性能的重要添加剂。抗氧剂用自身还原反应阻止烃基被氧化[7],起到持续稳定润滑的作用;极压抗磨剂通过与金属表面反应生成一层化学反应膜,避免摩擦副间的直接接触,降低磨损,在恶劣的工况下可以显著改善润滑效果[8]。但是,单一种类的润滑油添加剂仅侧重改善润滑油的某一性能,研究表明复合型润滑油添加剂结合了多种添加剂的功能,可以显著提升油品性能[9-12]。

硼酸钙(CaB)是一种中空不规则的片状结构,相关研究表明,CaB可以作为极压抗磨润滑油添加剂使用,与某些添加剂复合具有良好的协同抗磨作用。例如,黄祖强等[13]制备的纤维素酯/CaB复合材料是一种绿色新型润滑油添加剂,从低温低负荷到高温高负荷都具有良好的极压抗磨和清洁性能。Li等[14]采用液相超声溶出法制备的CaB/氧化石墨烯纳米复合材料,具有优异的协同抗磨性能和承载能力。Liu等[15]合成的复合纳米苯乙烯/ CaB可在表面沉积生成独特的壳核结构,增加润滑油的承载能力,具有优异的耐磨效果。

二烷基二硫代磷酸钼(MoDDP,C28H60O4P2S4Mo)作为抗氧化剂使用,可减少因润滑油氧化而产生油泥、不溶性极性胶质及沉淀物,也可增大润滑油膜的强度[16-18],在高冲击和高扭矩工况下表现出优异的摩擦学性能。关于MoDDP作为复合添加剂的研究表明,相比单一添加剂,复合添加剂经协同作用后,其减摩抗磨效果更优。史佩京等[19]研究发现MoDDP与清净剂质量比为2∶1时,复配体系的抗磨、减摩性呈协同增效性。王任芳等[20]的研究发现,硫代过氧二磷酸酯(TPDP)具有抗磨但无减摩作用,经与MoDDP复合后,可显著提高润滑油的减摩抗磨效果。Du等[21]提出MoDDP与二烷基二硫代磷酸锌(ZnDDP)对矿物油的抗氧化作用有协同增效作用,且添加剂具有降解作用。

综上所述,纳米CaB具有良好的极压抗磨与清洁效果,MoDDP则可显著改善润滑油的抗氧化性,两者和其他材料复合都具有良好的协同作用。因此本研究拟将纳米CaB和MoDDP复合,研究其作为润滑油添加剂的分散稳定性及在低速重载工况下减摩抗磨效果,期望取得较单一添加剂更优异的润滑效果,提高机械设备在恶劣工况下的运行稳定性和安全性。

1 试验

1.1 纳米硼酸钙的制备和表征

制备纳米CaB所用的试剂为分析纯氢氧化钙和硼酸(购于Sigma-Aldrich公司);试验用水为去离子水。具体步骤如下:取1.48 g的氢氧化钙与6.1 g的硼酸,分别溶于500 mL去离子水后,制得0.04 mol/L的氢氧化钙乳浊液和0.2 mol/L的硼酸溶液;在SN-MS1磁性搅拌器内用硼酸缓慢滴定氢氧化钙乳浊液,搅拌转速为100 r/min,反应温度为40 ℃,反应时间2 h,再放入YM-100S超声波清洗机内均匀反应30 min;最后将反应后的浊液通过T50-1溶剂过滤瓶进行真空抽滤,将抽滤过后的白色粉末在GW-250BE恒温鼓风干燥箱内,100 ℃温度下干燥24 h;干燥后白色粉末质量为4.62 g,将其置于陶瓷研钵内研磨20 min,随后在JC-QM立式行星式球磨机球磨10 h,完成纳米CaB的制备。

采用Gemini SEM 500 场发射扫描电镜(FE-SEM)对制备的纳米CaB进行形貌表征;通过Thermo Scientific K-alpha X射线光电子能谱(XPS)分析纳米硼酸钙的化学元素组成及其价态,XPS全部图谱用C1s结合能(284.5 eV)校准。通过多晶X射线衍射(XRD)方法对纳米CaB进行组成成分比例分析,工作电压和电流分别为40 kV和40 mA,扫描范围5°~80°。具体结果及讨论见正文2.1。

1.2 纳米硼酸钙的表面改性

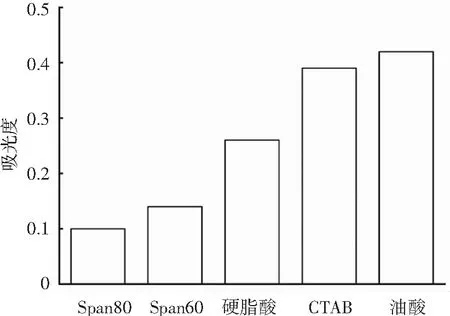

为了提高纳米CaB在基础油中的分散稳定性,将制得的纳米CaB定量加入基础油,制备出一定质量分数的油样,再分别加入Span80、 Span60、硬脂酸、CTAB、油酸5种分散剂,在60 ℃下加热搅拌,超声震荡1 h,对油样进行改性,并静置一个月。利用紫外光分度计测试油样的吸光度,定量分析油样的分散稳定性。纳米CaB润滑油吸光度最大时的波长为300 nm,因此检测不同分散剂油样在300 nm时的吸光度并进行比较。

图1为经不同分散剂改性后的润滑油添加剂吸光度对比图。吸光度越大,说明相同体积油样中所含有的纳米CaB粒子越多,纳米CaB在基础油中沉淀越少,产生团聚效应越少,在基础油中分散越均匀。结果显示油酸修饰纳米CaB的吸光度最大,说明经油酸改性后的纳米CaB在基础油中的分散稳定性最好,因此选择油酸作为纳米CaB的分散剂。

图1 不同分散剂改性油样的吸光度对比

1.3 摩擦试验

实验所用添加剂为MoDDP(购于润英联添加剂有限公司)和自制纳米CaB,基础油为液体石蜡油(购于上海阿拉丁生化科技股份有限公司)。将MoDDP和改性纳米CaB分别与基础油混合,制备出质量分数为0.5%、1.0%、1.5%、2.0%、3.0%的润滑油样。将质量分数为1.5%的MoDDP滴定于质量分数为3.0%的CaB润滑油样中,在40 ℃温度下超声波分散20 min,分散后制得质量分数比为1.5%∶3.0%的MoDDP /CaB复合润滑油。采用SGW-10A四球机评价不同质量分数的润滑油样的摩擦磨损性能,确定单一CaB和单一MoDDP添加剂的最佳添加比例,通过正交试验确定纳米CaB/MoDDP复合添加剂的最佳配比。依据国家标准GB/T 3142—2019和NB/SH/T 0189—2017,试验在载荷147 N、转速1200 r/min、温度75 ℃的工况下进行,试验时间60 min,采用直径12.7 mm的GCr15钢球,每组试验重复3次。

在YMJS-30G冲击重载环块摩擦磨损试验机上模拟低速重载试验,研究恶劣工况下纳米CaB/MoDDP复合添加剂的抗磨减摩性能。试验载荷分别为600、800、1000 N,转速300 r/min,温度25 ℃,时间2 h,试验采用的块为高碳铬轴承钢,环为45钢,每组试验重复3次。

2 结果与讨论

2.1 纳米硼酸钙分析

图2所示为制备纳米CaB的FE-SEM图,由图2可知,所制备的纳米CaB为形状不规则的纳米薄片状结构,通过本文所采用的制备方法,CaB的平均尺寸可控制在50~150 nm。

图2 纳米CaB的FE-SEM图像

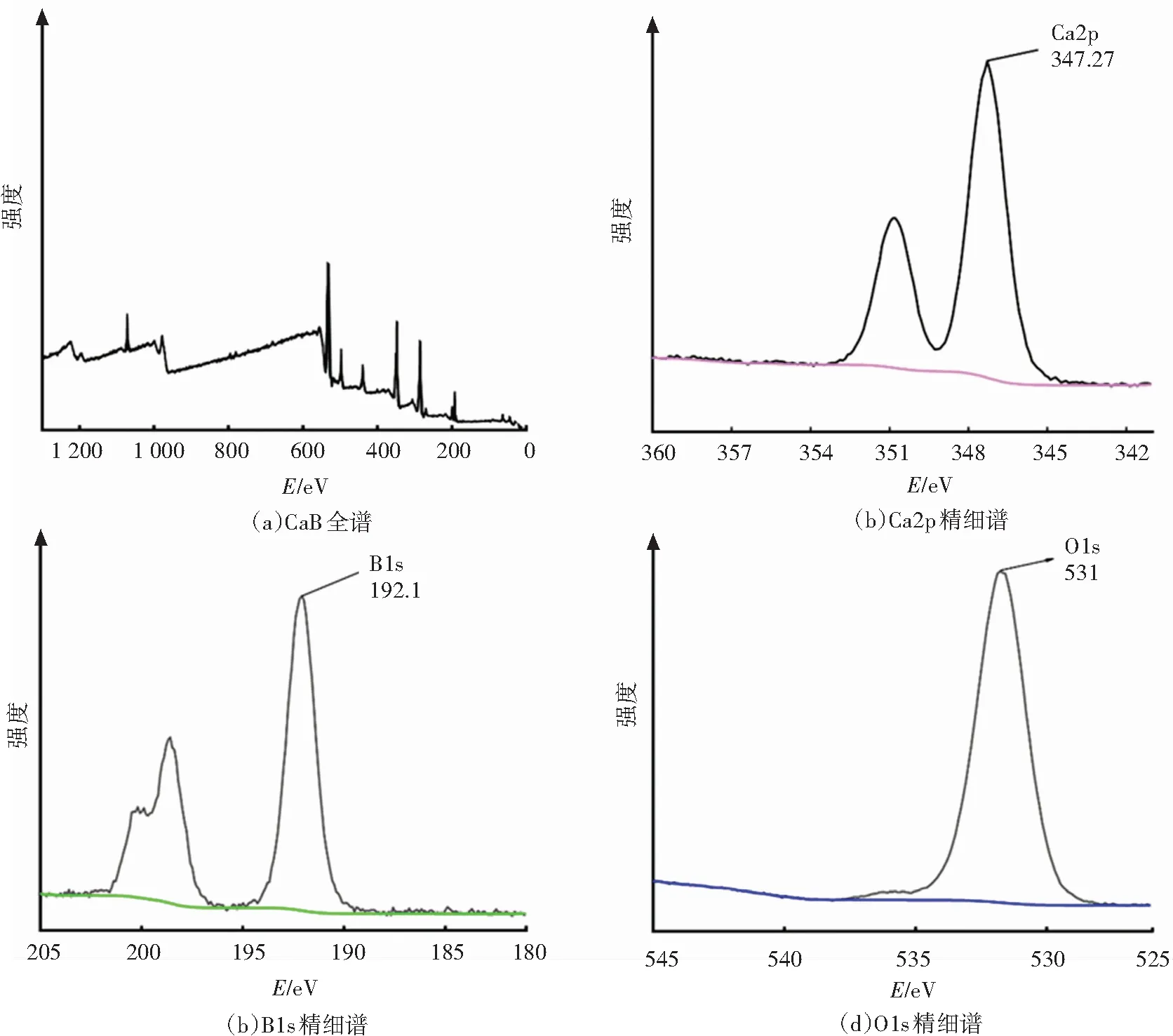

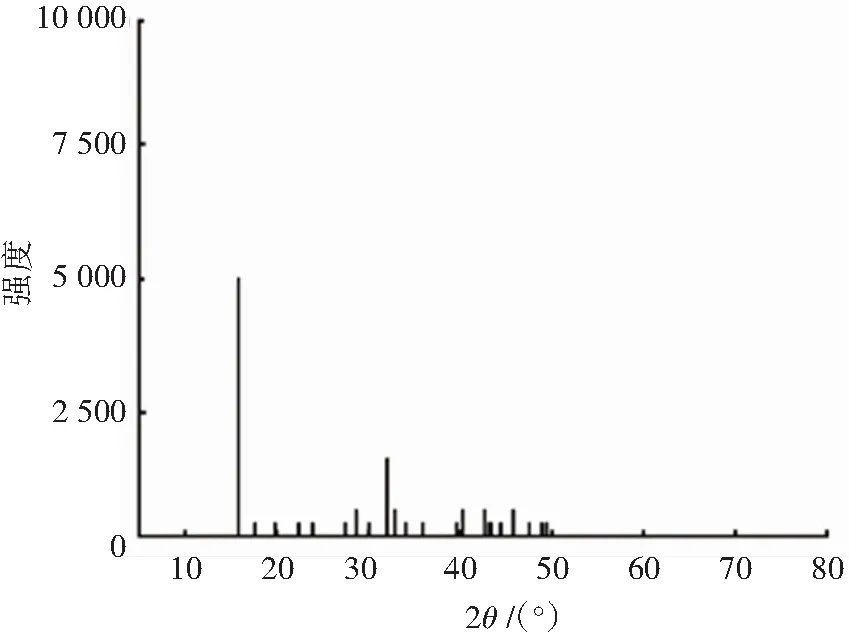

为了进一步表征纳米CaB的结构与组成,对纳米CaB的XPS进行了测试,结果如图3所示。经查阅元素对应轨道结合能,可判定制备的纳米CaB结构式为xB2O3·yCaO·zH2O。采用XRD方法对纳米CaB进行组成成分比例分析,如图4所示。结果显示氢氧化钙和硼酸反应产物与PDF NO.22-0146(Ca2B10O17·5H2O的特征图谱)基本吻合,所以制备的纳米CaB分子式近似为Ca2B10O17·5H2O。

图3 纳米CaB的XPS图谱

(a)CaB的XRD图谱

(b)Ca2B10O17·5H2O图谱

2.2 摩擦学性能

2.2.1 MoDDP与纳米CaB的减摩抗磨性能

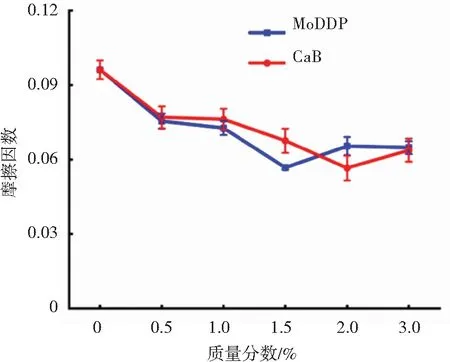

在四球摩擦磨损试验机上对比研究了基础油单一添加质量分数分别为0%、0.5%、1.0%、1.5%、2.0%、3.0%的MoDDP和CaB时,润滑油的减摩抗磨性能,结果如图5所示。

结果显示,纳米CaB和MoDDP可以显著提高基础油的减摩抗磨效果,随着纳米CaB和MoDDP添加质量分数的增加,摩擦因数和磨斑直径呈现先降低后升高的趋势,纳米CaB和MoDDP的最佳添加质量分数分别为2.0%和1.5%。

纳米CaB和MoDDP的减摩效果相似,在最优添加量时均可以降低大约40.7%的摩擦因数;MoDDP的抗磨效果和稳定性都优于纳米CaB,添加2.0%的CaB可降低7.2%的磨斑面积,而添加0.5%的MoDDP即可降低19.2%的磨斑面积,且磨斑直径随着添加量的增大变化不大。

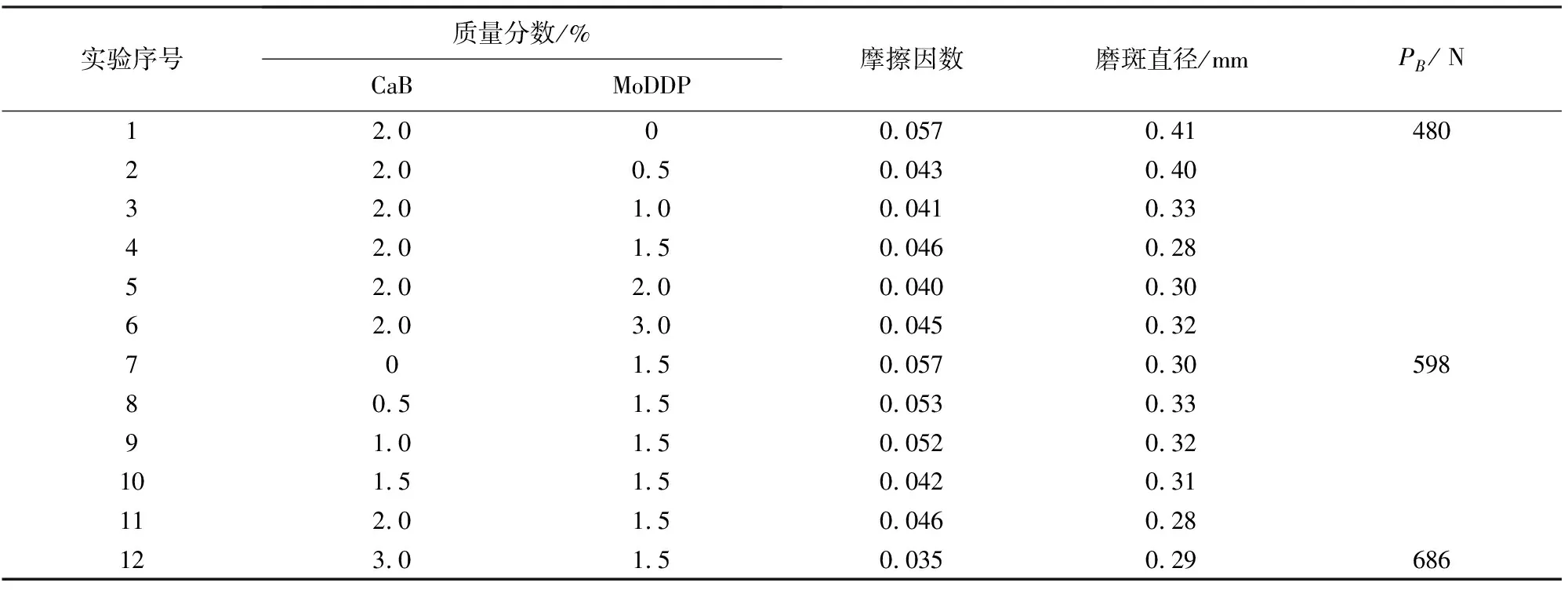

为了进一步确定CaB/MoDDP复合添加剂的最优配比,进行复合CaB/MoDDP的正交实验,结果如表1所示。利用显微镜对质量分数为1.5%的 MoDDP、2.0%的CaB、1.5%∶3.0%的MoDDP/CaB、基础油4种油样摩擦学试验后的钢球磨斑形貌进行了表征,结果如图6所示,箭头表示相对磨痕深度扫描的方向。

图5 MoDDP和CaB在不同质量分数下,摩擦因数与磨斑直径的变化

结果显示,与单一添加CaB、MoDDP相比,复合CaB/MoDDP又进一步改善了润滑油的减摩抗磨性能。从表1中可以看出:在质量分数为2.0%的CaB中添加MoDDP,随着MoDDP添加量的增大,摩擦因数变化不大;而在质量分数为1.5%的MoDDP中添加CaB,随着CaB添加剂量的增加,摩擦因数有较明显的降低,磨斑直径变化不大。从图6中可以看出采用基础油作为润滑油的钢球表面划痕明显,出现深度为5 μm的凹坑,其他3种添加剂表面都未出现明显的凹坑。通过表面磨痕形貌对比发现,采用复合添加剂作为润滑油的钢球表面磨痕起伏小,表面平整,再次表明其减摩抗磨效果最佳。综上,可见CaB/MoDDP的最佳质量配比为1.5%∶3.0%,此时润滑系统的摩擦因数最低,磨斑直径最小,磨痕最浅,最大无卡咬负荷最高,润滑油的减摩抗磨效果最优。本文研究表明:相比基础油, MoDDP/CaB质量比为1.5%∶3.0%时能降低约61%的摩擦因数和50.6%的磨斑直径。同类文献研究显示:相比基础油,纳米CaB和其他材料复合时,可降低约23.6%~48.7%的摩擦因数和8%~46.1%的磨斑直径[11-12,22-23];MoDDP和其他材料复合时,可降低约28.6%~43.8%的摩擦因数和10.2%~36%的磨斑直径[19-20,24]。可见与同类添加剂相比,质量比为1.5%∶3.0%的MoDDP/CaB复合润滑油添加剂的减摩抗磨效果良好。

表1 复合润滑油添加剂正交实验

图6 经4种油样摩擦过的钢球磨斑形貌及指定方向上的相对磨痕深度曲线

2.2.2 MoDDP与纳米CaB添加剂的低速重载试验

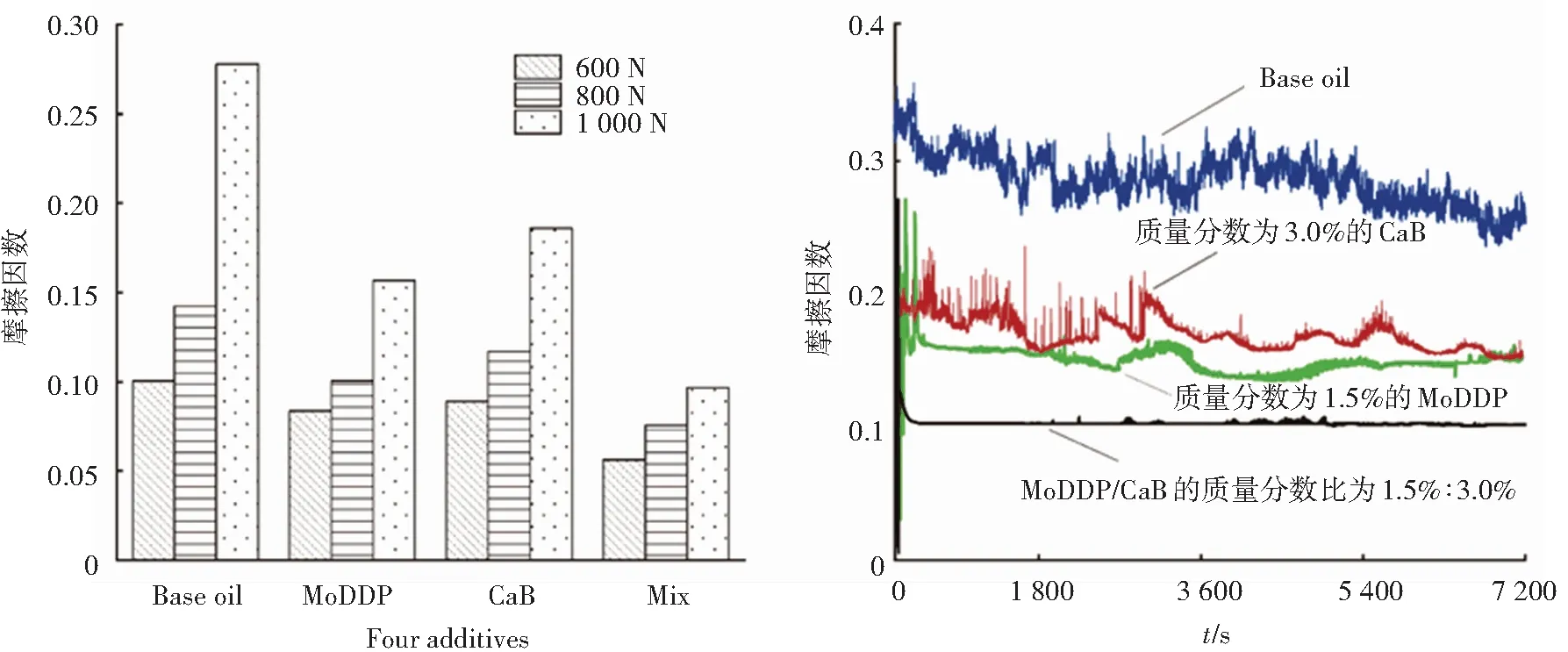

为了进一步验证MoDDP和纳米CaB添加剂在低速重载工况下的减摩抗磨效果,在冲击重载环块摩擦磨损试验机上开展了4种油样在转速300 r/min,载荷600、800、1 000 N下的摩擦试验,结果如图7所示。同时对1000 N载荷下MoDDP/CaB质量配比为1.5%∶3.0%的油样和基础油样的块试样表面磨损形貌进行了观察,如图8所示。

(a)不同载荷下4种油样平均摩擦因数对比 (b)在1 000 N时4种润滑油的典型摩擦因数曲线

(a)质量分数比为1.5%∶3.0%的MoDDP/CaB (b)Base oil

摩擦试验结果显示,4种润滑油样的摩擦因数都随着载荷的增大而增大,摩擦因数从高到低分别为基础油>质量分数为2%的CaB>质量分数为1.5%的MoDDP>质量配比为1.5%∶3.0%的MoDDP/CaB,尤其在1 000 N重载下质量配比为1.5%∶3.0%的MoDDP/CaB的摩擦曲线波动小,磨合期短,减摩效果显著,与四球机试验得到的结果一致。1 000 N载荷下的表面磨损形貌显示,质量配比为1.5%∶3.0%的MoDDP/CaB油样润滑后的表面磨损深度为0.10 mm,显著低于基础油0.75 mm的磨损深度,并且复合润滑油油样润滑后的表面磨痕均匀,未见明显的材料剥离,而基础油润滑的表面出现了大面积的材料脱落。根据MoDDP与纳米CaB的减摩抗磨机理分析,未添加添加剂的基础油在钢球表面形成的油膜厚度低,强度弱,在重载工况下,基础油油膜破裂,摩擦副间的黏着摩擦严重,摩擦因数高;而添加MoDDP和纳米CaB后,两者在摩擦过程中可以相互提高活性,有利于Ca和Mo元素的富集,进一步促进表面生成强度高、稳定性好的化学反应膜,在重载下具有很好的承载能力,减少了摩擦副之间的直接接触,降低了黏着摩擦,同时纳米CaB吸附在摩擦表面可以修复磨损表面,进一步改善摩擦表面的磨损,因此在低速重载工况下,润滑复配体系显示出良好的减摩抗磨效果。

2.2.3 MoDDP与纳米CaB的减摩抗磨机理分析

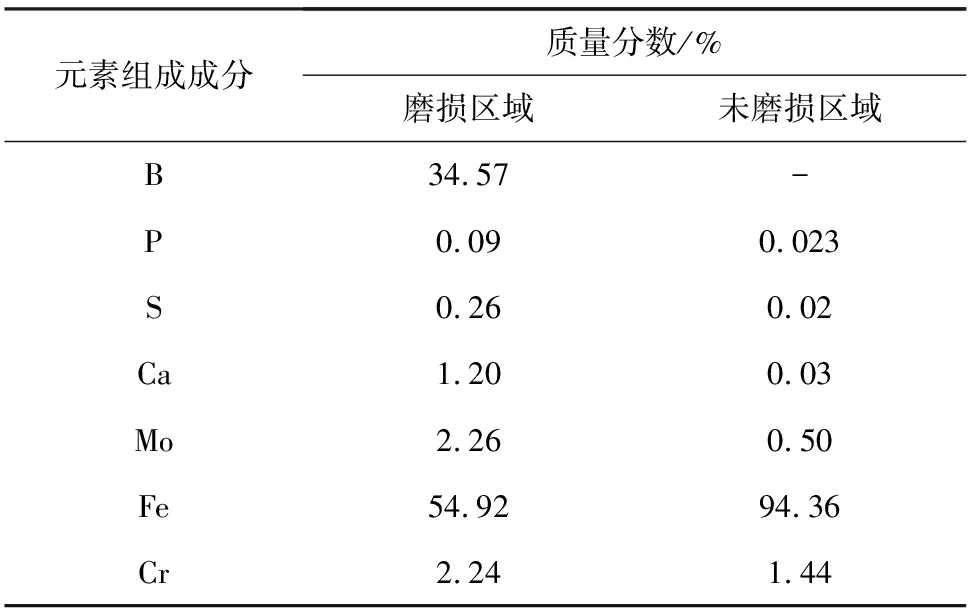

通过上述研究可以发现,MoDDP和CaB都可以提高润滑油的减摩抗磨效果, MoDDP/CaB复合添加剂的效果最好。为了进一步探讨质量配比为1.5%∶3.0%的MoDDP/CaB复合添加剂的减摩抗磨机理,采用EDS面扫分析磨损区域和未磨损区域的表面元素分布,结果如表2所示。由表2可知,磨斑表面区域 Fe元素的含量明显减少、B元素的分布密度明显增大,同时伴随着Ca、Mo和S等特征元素的出现。

表2 磨损和未磨损区域的EDS能谱分析元素成分表

众所周知,未添加添加剂的基础油在钢球表面形成的油膜厚度低、强度弱,表面容易发生黏着磨损,脱离表面的材料在钢球间形成磨粒,伴随着磨粒磨损和氧化磨损等磨损形式,因此表面磨损严重。MoDDP 添加剂的减摩抗磨性能可归结为:摩擦过程中,接触区发生化学反应形成含层片状结构的MoS2化学反应膜[25-27],MoS2层与层之间的结合力为范德华力[28],容易发生相对滑动,因此具有很好的减摩效果。纳米CaB添加剂的减摩抗磨性能的主要原因如下:首先,摩擦过程中CaB产生的活性B原子渗入摩擦副表面,在摩擦热促进下生成硼铁化合物(FeB和Fe2B),该化学反应层具有高的耐磨性、硬度和高温抗氧化性[29,30];其次,纳米薄片状的CaB可在摩擦力的剪切作用下铺展成膜,覆盖到摩擦副表面,防止金属直接接触,降低黏着摩擦分量,改善润滑油的极压性能;纳米CaB粒子也可直接吸附到摩擦表面的划痕或凹坑处,起到填补修复磨损表面的作用[31-34]。

MoDDP/CaB复合添加剂的优异减摩抗磨效果,一方面是由于B原子在摩擦过程发生化学反应形成的硼铁化合物化学反应层,以及MoDDP发生化学反应生成的MoS2化学反应膜,这些具有低剪切强度、高熔点的金属化合物层,有效地防止金属因表面的直接接触而引起的黏着磨损。另一方面, MoDDP和纳米CaB在摩擦过程中具有很好的协同作用,可以相互促进,进一步提升了润滑油膜的强度和稳定性,从而提高了润滑复配体系的减摩抗磨效果。

3 结 论

1) 制备的纳米CaB为形状不规则的纳米薄片状结构,平均尺寸为50~150 nm,分子式近似为Ca2B10O17·5H2O,经油酸改性后在基础油中具有良好的分散稳定性。

2) 纳米CaB和MoDDP均可以显著提高润滑油的减摩抗磨效果,随着纳米CaB和MoDDP添加质量分数的增加,摩擦因数和磨斑直径呈现先降低后升高的趋势,纳米CaB和MoDDP的最佳添加质量分数分别为2.0%和1.5%,其减摩效果相似,但是MoDDP的抗磨效果和稳定性都优于纳米CaB。

3) 与单一添加CaB、MoDDP相比,复合CaB/MoDDP可进一步改善润滑油的减摩抗磨性能。正交试验表明,MoDDP/CaB的质量配比为1.5%∶3.0%时,摩擦副的摩擦因数最小,磨痕最浅,磨斑直径最小,最大无卡咬负荷最高;在低速重载工况下,最佳复合配比油样显示出优良的润滑效果,相对于单一加质量分数为2.0%的CaB和单一加1.5%的MoDDP的润滑油样,其摩擦曲线波动小,磨合期短,减摩抗磨效果更显著。