新能源汽车驱动电机轴承噪声分析及改进措施

孙玉玲,何浩,颜静,邓涛

(1.浙江阿尔法动力技术有限公司,浙江 嘉兴 314000;2.浙江合众新能源汽车有限公司,浙江 嘉兴 314000;3.重庆交通大学 航空学院,重庆 400074)

随着国内外新能源汽车的快速发展,其噪声、振动与声振粗糙度(Noise Vibration Harshness,NVH)等性能逐渐受到关注,成为衡量汽车品质的重要指标之一,如何降低新能源汽车的振动和噪声也成为研究热点。新能源汽车噪声来自于轮胎、空气动力、传动系、电动机等方面,噪声控制问题复杂。

国内外对新能源汽车噪声的研究取得了一定成果:文献[1]详细介绍了汽车噪声的主客观评价方法、评价指标;文献[2]分析了新能源汽车驱动总成噪声的传递特性;文献[3]分析了新能源汽车永磁同步电动机的噪声产生机理和频谱特征。与传统燃油汽车发动机噪声相比,新能源汽车驱动电动机噪声频率更高,往往处于人对噪声的敏感频带,故电动机噪声对整车的乘坐舒适性有重大影响。根据来源,电动机噪声可分为机械噪声、电磁噪声和气动噪声[4]。

相关人员对电动机降噪也做了一定的研究:文献[5]提出采用声学包裹的方法优化噪声,试验证明该方法优化效果良好;文献[6]通过对电动机壳体结构优化和电动机控制策略来降低车内噪声,基本消除了电动机啸叫噪声;文献[7]基于有限元软件仿真分析了永磁同步电动机的电磁振动特性,并通过在电动机薄弱部位加筋来降低电动机噪声。

目前,对降低电动机噪声的研究大多集中在消除电动机电磁噪声,如何消除电动机机械噪声的研究较少。在此,对新能源汽车驱动电动机机械噪声进行研究,分析电动机噪声的来源及电机轴承的受力情况,从电机轴承材料、参数选择对电机轴承进行优化。

1 电机轴承受力分析

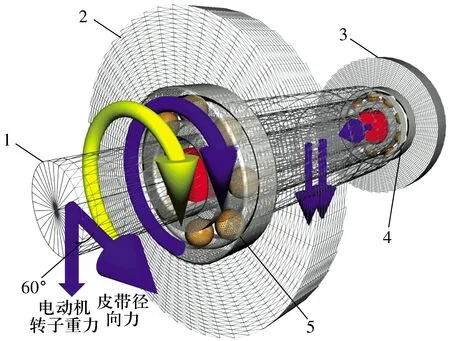

不同类型的新能源汽车,其动力总成结构不同,典型代表有中央电动机横置驱动结构、中央电动机直驱动力结构、中央电动机皮带传动结构和轮毂/轮边电动机结构,每种动力总成结构都有其独有的特点。选取中央电动机皮带传动动力总成为研究对象,如图1所示。

图1 中央电动机皮带传动结构

轴承是电动机的关键零部件,其选型至关重要。电动机结构设计的主要任务之一就是计算轴承设计寿命及疲劳寿命,确定轴承尺寸。轴承选型不仅要考虑润滑脂老化引起的润滑脂寿命、磨损、噪声,还要根据电动机用途对轴承精度、配合、游隙、保持架、润滑脂、密封结构、装卸及其他特殊要求综合评估[8]。

皮带传动结构(图2)对电动机输出端的皮带径向力与电动机转子重力的夹角为60°。在不同转速n下电动机输出端持续受到不同的皮带径向拉力,电机轴承受力如图3所示,将测力计安装在皮带上可测得皮带径向力,电动机前后端轴承所受径向力与皮带径向力有如下关系

(1)

式中:Fnet为皮带径向力;F1,F2分别为电动机前后端轴承所受径向力;Lnet为皮带至电动机后端轴承的中心距;L1为电动机前后端轴承中心距。

1—电动机中心轴;2—电动机前端盖;3—电动机后端盖;4—电动机后端轴承;5—电动机前端轴承。

1—电动机中心轴;2—电动机输出端;3—电动机前端盖;4—电动机后端盖。

根据(1)式可得在不同转速n下电动机前后端轴承所受的径向力,结果见表1。

表1 不同转速下电机轴承所受径向力

为分析电动机前后端轴承对噪声的贡献,制作了满足寿命要求的10台电动机作为试验样品,电动机前后端轴承分别选用6308-2Z/C3GJN,6206-2Z/C3GJN,主要参数见表2。

表2 电动机前后端轴承主要参数

2 电动机噪声分析

首先测试电动机工作性能,满足要求后再测试NVH性能。

电动机安装在测试台架上,测试台架原理同图1,电动机前后端盖表面各粘贴一个振动传感器,麦克风悬置固定在距离小带轮10 cm处。

空载下使电动机转动,采用声级计测得不同转速下电动机噪声分贝值在80 dB以下,表现正常。

将电动机装上台架并加载皮带径向力测试,调整皮带径向力为1 600 N,电动机转速为300 r/min,使用听诊器听到电动机发出嘀嗒声。将电动机转速增加到500 r/min,嘀嗒声仍然存在。

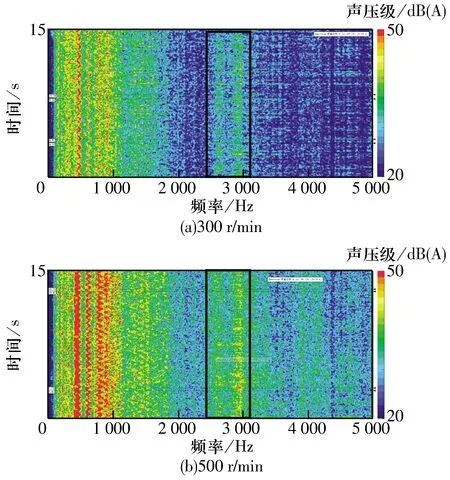

进一步采用NVH专业设备(西门子LMS便携式振动噪声分析仪)采集电动机噪声,分别在电动机前后端盖布置振动传感器,麦克风布置在小带轮前端,电动机转速分别为300,500 r/min时电动机噪声频谱如图4所示。

由图4a可知:电动机异常声的频率在2 800~3 000 Hz之间,噪声频率为

电动机转轴转动频率为

可得电动机前端轴承保持架转动频率为

图4 电动机噪声频谱

式中:Dw为钢球直径;Dpw为球组节圆直径;α为接触角。

由图4b可知:电动机异常声的频率同样在2 800~3 000 Hz之间,噪声频率为

电动机转轴转动频率为

保持架转动频率为

综上分析可知:保持架转动频率与电动机异常声频率接近,初步判断电动机嘀嗒声是由保持架与钢球(或轨道轮)碰撞产生。

3 优化设计方案及试验验证

3.1 优化设计方案

保持架与钢球之间存在间隙,撞击所产生的振动无法完全避免。降低保持架噪声的方法主要有:1)增大轴承装配后的预紧量;2)优化保持架内圆兜孔直径,减小间隙量;3)采用轻量化、耐冲击、低噪声、适合高速回转的工程塑料保持架。根据轴承实际使用工况,选择工程塑料保持架来降低噪声。

3.2 试验验证

选取工程塑料保持架C3游隙轴承与钢保持架C3游隙轴承进行异常声对比。同一尺寸的工程塑料保持架轴承有2种型号,采用油脂不同,使用温度范围也有差别,根据电动机实际装车状态,选择耐温范围更宽的E2系列,主要参数见表3。

表3 尼龙保持架轴承主要参数

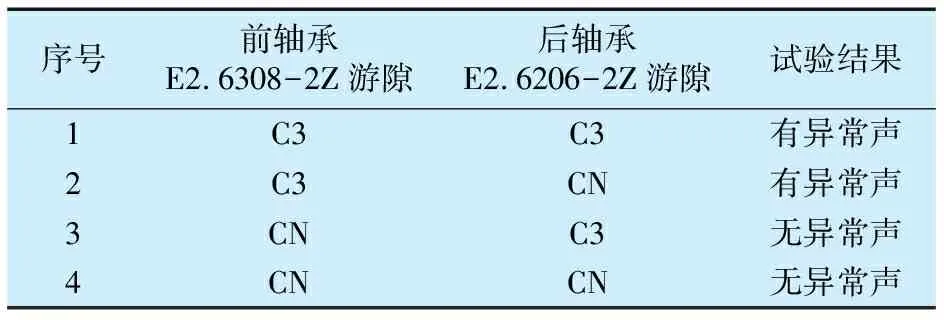

选取3台电动机,对3台电动机的前后端轴承进行了一系列的排列组合试装,验证电动机是否有异常声,结果见表4。

由表4可知:仅在前后端轴承全部换成工程塑料保持架时电动机异常声才会消失,这也验证了先前的测试结论。

为进一步验证,选择NVH测试设备对3台前后端轴承均换为工程塑料保持架的电动机进行测试。在不同皮带径向力和转速下采集的装有钢保持架C3游隙轴承和工程塑料保持架C3游隙轴承的电动机噪声频谱如图5所示,钢保持架轴承的噪声要高于工程塑料保持架。

表4 不同轴承组合下电动机噪声表现

综上分析可知,采用工程塑料保持架可降低噪声。

图5 不同径向力和转速下电动机噪声频谱

4 轴承游隙对电动机噪声的影响

大多数情况下,轴承运行时需留有一定的游隙,最佳工作游隙一般为接近于零的正值。轴承类型和尺寸不同,安装前的初始游隙和安装后的允许游隙减小量也不同。过盈配合时游隙减小量大,则需要更大的初始游隙,以防止轴承预紧量过小(负游隙)。

预紧有好处,也有风险。对轴承刚性要求较高,或轴承存在极轻载荷或无外载荷时,需要轻微预紧。若预紧量过大,可能导致轴承过热,进一步增加预紧、摩擦和热量。该情况将一直持续,直至轴承被卡死。

要确定轴承初始游隙,需首先确定轴承运转时所需的工作游隙。影响轴承工作游隙的因素很多,要综合考虑轴承公差、配合和组件温度的影响。轴承所需初始游隙可表示为

G=Gop+ΔGfit+ΔGtemp,

(2)

式中:Gop为轴承工作游隙;ΔGfit为由配合引起的游隙减小量;ΔGtemp为由温差引起的游隙减小量。

对装有不同游隙轴承的电动机进行噪声测试,试验方案见表5(除游隙外,轴承其余参数均相同)。前后端轴承游隙由C3调整至CN时,根据寿命计算,油脂寿命增加了16.7%,轴承寿命增加了6.9%,均满足寿命要求,装机测试无异常声。电动机噪声频谱如图6所示:游隙越小,电动机噪声越小。

表5 不同游隙轴承组合时电动机噪声表现

5 结束语

针对新能源汽车驱动电动机机械噪声问题进行研究,对电机轴承的受力情况及电动机噪声来源进行分析,并提出采用工程塑料保持架来代替钢保持架,以及选取合适的轴承游隙来降低电动机噪声的方法。试验结果表明,该方法可以有效降低电动机噪声。

图6 不同游隙下电动机噪声频谱