碳纤维树脂基复合材料的制备及在景观设计中的应用

陈 佳

(杨凌职业技术学院,陕西 杨凌 712100)

碳纤维增强复合材料是以碳纤维或碳纤维织物为增强体、以树脂等为基体所形成的复合材料,由于具有强度高、质量轻等优点,因而在现代化景观建设、航空航天制品等领域有着较为广泛应用。然而,随着人们对现代景观建筑要求的提高,各个不同区域使用的材料的使用性能也在不同程度地得到了升级,而作为景观建筑中应用较为普遍的碳纤维复合材料,其使用性能的优劣也在很大程度上决定其应用范围。为此,需要从碳纤维复合材料的制备角度出发来提升其加工性能、力学性能等,而复合材料的界面是影响其最终性能的关键因素,这主要是因为碳纤维与树脂基之间的浸润性较差,二者的界面粘结性能如果不改善就发挥不了复合材料的综合性能优势;基于碳纤维在高温碳化处理后的表面活性官能团较少的特性,需要对碳纤维进行表面修饰,以提升其与树脂基的粘结性能。本文在调研相关文献的基础上,提出采用氧化石墨烯对碳纤维进行表面改性的方法,并制备相应地环氧树脂基复合材料,考察不同处理方式得到的复合材料的后加工性能和力学性能,以期提升碳纤维复合材料的综合性能,并推动其在景观设计中的应用。

1 试验材料与方法

实验原料包括石墨粉(化学纯)、硝酸钠(分析纯)、浓硫酸(分析纯)、双氧水30%(分析纯)、高锰酸钾(分析纯)、缩水甘油醚 E-51 型环氧树脂(工业级)、上浆剂SA-1(工业级)、碳纤维T700SC和去离子水。

采用Hummers法制备氧化石墨烯,然后采用离心法(转速离心9 900 r/min)对氧化石墨烯进行分离,分别沉淀得到不同尺寸的氧化石墨烯;采用上浆法将离心处理得到的氧化石墨烯加入到上浆剂SA-1(纯树脂的质量分数为5%)中搅拌15 min(固体质量分数设定为1.5%),得到不同尺寸氧化石墨烯修饰的碳纤维;采用真空袋压法制备树脂基复合材料,其固化工艺为室温固化24 h后脱模,然后在78 ℃固化4 h,碳纤维的填充质量分数为60%,得到碳纤维增强环氧树脂基复合材料。其中,除浆碳纤维简称d-CF、经过上浆的碳纤维称为GO0-CF、未经离心分离的氧化石墨烯上浆后称为GOc-CF、大尺寸氧化石墨烯和小尺寸氧化石墨烯经过上浆处理后分别称为GO1-CF和GOs-CF,而碳纤维增强环氧树脂基复合材料称为CF/EP。

采用Olymplus GX51型光学显微镜、IT500型扫描电镜和JEOL2100型透射电镜观察试样的显微形貌。取碳纤维试样在聚氨酯棉块上施加2 N压力并测试摩擦后的增重,并计算10组试样的平均毛丝量。在LFY-200B型耐磨仪上测试试样的耐磨性,结果为10组试样平均值。试样悬挂后机械退绕0.5 m长,测试距离悬挂点60 mm处的长度,并统计10组试样的硬挺度平均值。根据ASTM-2344标准,采用3点短梁法测试碳纤维增强环氧树脂基复合材料的层间剪切强度,试样尺寸为20 mm×6 mm×3 mm,速度为2 mm/min,结果为10组试样平均值。

2 试验结果与分析

图1为氧化石墨烯的形貌特征。

图1 氧化石墨烯的形貌特征Fig.1 Morphological characteristics of graphene oxide

由图1可知,氧化石墨烯悬浮液呈尿黄色,这主要是因为石墨烯在经过强氧化剂氧化处理后,许多含氧官能团(羧基、羟基等)会附着在氧化石墨烯片层上,并使得氧化石墨烯具有一定的亲水属性而形成稳定悬浮液;在扫描电镜和透射电镜下,氧化石墨烯表面可见褶皱形态,呈现出片层结构特征。

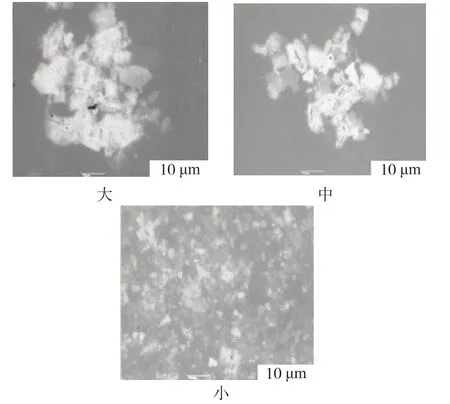

图2为不同尺寸的氧化石墨烯的显微形貌。

图2 不同尺寸的氧化石墨烯的显微形貌Fig.2 Microstructure of graphene oxide with different sizes

由图2可知,经过离心处理后得到的氧化石墨烯片层具有大、中、小3种不同尺寸,其中,尺寸较大的氧化石墨烯的直径约16 μm、尺寸中等的氧化石墨烯的直径约11 μm,而尺寸较小的氧化石墨烯的直径基本在6 μm以下。

图3为不同处理方式的碳纤维的表面显微形貌。

图3 不同处理方式的碳纤维的表面显微形貌Fig.3 Surface morphology of carbon fibers treated with different methods

由图3可知,GO0-CF的显微形貌中可见试样表面较为光滑,局部区域可见轻微凸起;经过除浆处理后的d-CF表面可见纵向凹槽,这可能与纺丝过程中残留的表面缺陷有关;经过上浆处理后,GO1-CF和GOs-CF表面都未见纵向凹槽存在,这主要与上浆过程中上浆剂已经在试样表面成膜而填充了凹槽所致,但是仍然在试样表面可见尺寸不等的氧化石墨烯片层存在,且大尺寸和小尺寸氧化石墨烯对试样的表面形貌有明显影响,这些微观形貌的差异会对经过表面修饰的碳纤维的性能产生一定影响。

表1为不同处理方式的碳纤维的后加工性能。对于除浆碳纤维d-CF,耐磨性为1 104次、毛丝量为12.8 mg、硬挺度为24 mm;经过上浆的碳纤维的耐磨性、毛丝量和硬挺度分别为2 197次、4.3 mg和65 mm,相对除浆碳纤维的耐磨性和硬挺度明显长大、毛丝量明显减小;未经离心分离的氧化石墨烯上浆后的试样GOc-CF的耐磨性、毛丝量和硬挺度分 别 为1 934次、5.6 mg和70 mm。GO1-CF和GOs-CF的耐磨性分别为1 843次和2 049次、毛丝量分别为6.2 mg和4.9 mg、硬挺度分别为74 mm和66 mm,可见,大尺寸氧化石墨烯上浆处理的碳纤维试样的耐磨性较低,但是毛丝量和硬挺度更大,而硬挺度越大则表示试样的柔软性越差,大尺寸氧化石墨烯上浆处理后的碳纤维的毛丝量更大,可能与氧化石墨烯在碳纤维表面分布不均,且由于尺寸较大而容易脱落有关。整体而言,经过上浆处理后,试样的后加工性能得到一定程度改善,而氧化石墨烯会在一定程度上增加碳纤维试样的粗糙度和硬挺度。

表1 不同处理方式的碳纤维的后加工性能Tab.1 Post processing properties of carbon fibers with different treatment methods

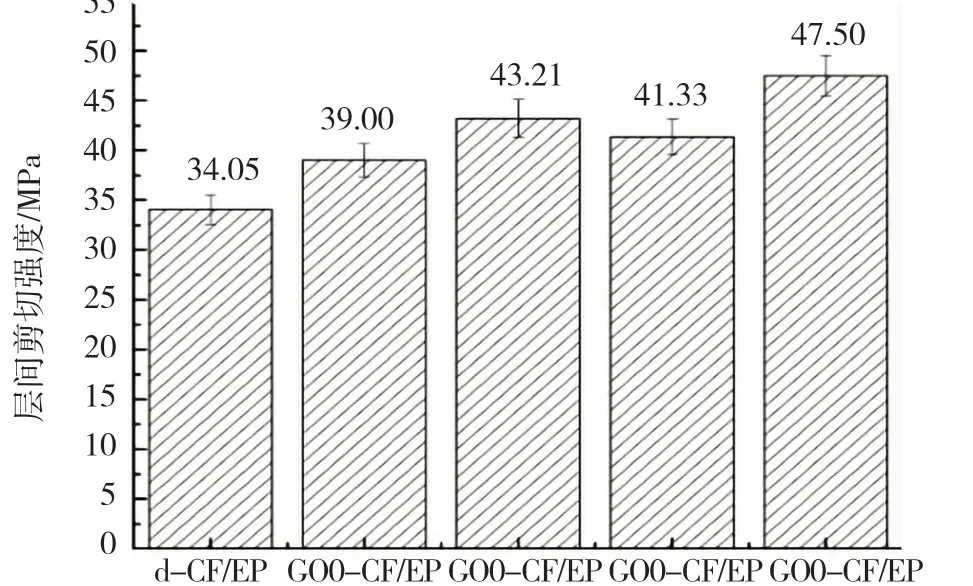

图4为不同处理方式的碳纤维增强环氧树脂复合材料的层间剪切强度。

图4 不同处理方式的碳纤维增强环氧树脂复合材料的层间剪切强度Fig.4 Interlaminar shear strength of carbon fiber reinforced epoxy resin composites with different treatment methods

由图4可知,除浆碳纤维d-CF增强环氧树脂复合材料的层间剪切强度为34.05 MPa;GO0-CF、GOc-CF、GO1-CF和GOs-CF增强环氧树脂复合材料的层间剪切强度分别为39.00、43.21、41.33和47.50 MPa。小尺寸氧化石墨烯上浆处理的碳纤维增强环氧树脂复合材料的层间剪切强度最大,其次为未经离心分离的氧化石墨烯上浆后的碳纤维增强环氧树脂复合材料。此外,大尺寸氧化石墨烯上浆后的碳纤维增强环氧树脂复合材料的层间剪切强度较低,这主要与大的片层结构会减弱界面粘结有关,而小尺寸氧化石墨烯上浆后的碳纤维增强环氧树脂复合材料由于具有较多的含氧官能团,且能够在碳纤维上均匀分布氧化石墨烯而增加湿润性,有助于力的传递而使得复合材料具有较高的层间剪切强度。

图5为不同处理方式的碳纤维增强环氧树脂复合材料的断口形貌,分布列出了大尺寸氧化石墨烯上浆后的碳纤维增强环氧树脂复合材料和小尺寸氧化石墨烯上浆后的碳纤维增强环氧树脂复合材料的断口形貌差异。对比分析可知,2种环氧树脂复合材料(GO1-CF/EP、GOs-CF/EP)的断口形貌存在较大差异,其中,GO1-CF/EP的断口中未见明显环氧树脂粘结,而GOs-CF/EP的碳纤维周围都被环氧树脂所包裹,这也就说明后者与环氧树脂的粘结性更好,在层间剪切强度测试过程中,GOs-CF/EP中碳纤维与环氧树脂间较好的粘结形态会有利于消除应力集中以及力的传递,因此层间剪切强度会相对较大,这与图4的观察结果相吻合。

图5 不同处理方式的碳纤维增强环氧树脂复合材料的断口形貌Fig.5 Fracture morphology of carbon fiber reinforced epoxy resin composites with different treatment methods

3 结语

GO0-CF的表面较为光滑,局部区域可见轻微凸起;经过除浆处理后的d-CF表面可见纵向凹槽,而经过上浆处理后的GO1-CF和GOs-CF表面都未见纵向凹槽,但存在尺寸不等的氧化石墨烯片层。除浆碳纤维d-CF的耐磨性为1 104次、毛丝量为12.8 mg、硬挺度为24 mm;GO0-CF的耐磨性、毛丝量和硬挺度分别为2 197次、4.3 mg和65 mm;GOc-CF的耐磨性、毛丝量和硬挺度分别为1 934次、5.6 mg和70 mm。GO1-CF和GOs-CF的耐磨性分别为1 843次和2 049次、毛丝量分别为6.2 mg和4.9 mg、硬挺度分别为74 mm和66 mm,除浆碳纤维d-CF增强环氧树脂复合材料的层间剪切强度为34.05 MPa;GO0-CF、GOc-CF、GO1-CF和GOs-CF增强环氧树脂复合材料的层间剪切强度分别为39.00、43.21、41.33和47.50 MPa。所以本文察不同处理方式得到的复合材料的后加工性能和力学性能,提升碳纤维复合材料的综合性能,并推动其在景观设计中的应用,具有重要意义。