SW1403 超长工作面瓦斯抽采综合治理技术

◎倪振族

一、矿井概况

晓南矿是铁法能源公司最早达到质量标准化、现代化并保持特优级质量标准化的矿井,是全国煤炭工业一级企业,全国特级高产高效矿井,是原煤炭部确定的全国15 个现代化样板矿井之一。

矿井设计生产能力90 万t,经1988 年至1991 矿井改扩建后,核定年生产能力达到150 万t,2007 年开始核定年生产能力为 210 万 t。

矿井开拓方式为立井、主要运输大巷、采区石门、溜煤眼、上下山开采的开拓方式。矿井现有四个井筒,均为立井,分别是主井、副井、东风井、中央风井;主井用于提升煤炭、担负二水平北一采区和二水平北二采区回风;副井主要用于入风、运送人员、提运材料设备及排水等,东风井用于东一采区及二水平南翼采区回风。

整个矿井划分为两个水平开采,分别为一水平和二水平;一水平为现生产水平,水平标高为-385 米,三条南北走向的主要大巷布置在岩石中,即运输大巷、皮带大巷、回风大巷。井底车场形式为梭式。回风大巷作为矿井及采区的专用回风道贯穿整个井田。主要运输采用胶带运输机运输。开采程序为下行开采,推进方式为:采区前进式,工作面后退式开采。矿井通风方式为中央并列与单翼对角混合式。

二、工作面概况

工作面地表位于晓南矿工业广场南部;为平坦耕地,有一条村级公路(晓南矿-张庄)、三条高压线(晓南矿-张庄29#、30#、晓南矿-西二沙井,产权:供电部)、三条通讯线路、两条管路及晓南永安液化气站。地表标高为68.32-75.23m。

SW1403 工作面井下位于南翼采区西部。南以SW1400 工作面(未开拓)相邻;北与SW1402 工作面相邻;东为二水平南翼西皮带中巷;西部为FW2-5 断层。工作面运顺长1084m,一回顺长69m,二回顺长852m,一切眼长215m,二切眼长146m。面积301847㎡。

地质构造:工作面总体为一单斜构造,煤层倾向294°~308°,倾角3°~8°,平均为6°。开切眼区域掘进期间实见FW2-5 断层,参数:137°∠50°,H=0.80m。

煤质情况:本工作面所采煤层为下含煤段14#煤层,煤层厚度1.70~3.65m,平均厚度2.58m。煤层结构复杂,含夹矸3~8层,夹矸厚度0.05~1.20m,夹矸为泥岩、炭质泥岩、粉砂岩和火成岩。煤层呈条带状,近水平层理,节理发育,以亮煤为主,沥青光泽,不平坦断口,14#煤为长焰煤,根据煤质化验成果表421 钻孔的煤质化验成果分析,预计工作面原煤工业指标为:水份(M/t)6.97%,灰分(Ag)21.27%,挥发分(V/daf)37.58%,结合工作面煤质化验结果预计发热量(Qnet,ar)为3104 卡/克。

煤层顶底板:煤层顶板,该工作面煤层顶板由直接顶及基本顶组成。直接顶由泥岩、火成岩和细砂岩组成,厚度5.4~10m,平均7.71m。基本顶由粗砂岩、细砂岩、泥岩组成。煤层底板,14#煤层底板为粉砂岩,中砂岩及泥岩,夹粗砂岩。14#煤层下部15-1#煤层,煤厚为0.77m,层间距29-34m,平均为31m。

瓦斯抽采情况:在2019 年瓦斯等级鉴定工作中,矿井绝对瓦斯涌出量为43.06m3/min,相对瓦斯涌出量为12.01m3/t,为高瓦斯矿井。晓南矿主采煤层的瓦斯含量、瓦斯压力均小于煤层突出的临界值。瓦斯以吸附和游离方式赋存在煤层中,14#煤层瓦斯压力0.45MPa、瓦斯含量4.95m3/t、瓦斯放散初速度8.421mmHg、煤体坚固性系数0.8f,预计绝对瓦斯涌出量19.84m3/min;回采期间该工作面最大瓦斯抽采量为28.09m3/min;风排瓦斯量为11.1074m3/min;绝对瓦斯涌出量为39.1974m3/min。

三、工作面瓦斯抽采难点及瓦斯来源分析

由于该工作面切眼长度360 米,属于超长工作面,在回采过程中由于矿压显现特征来看,分段来压现象明显、采动影响波及范围广、老顶初次破断具有不对称性、顶板运动有沿煤壁切落特征、老顶周期性破断首先发生在工作面中部等规律,这样导致瓦斯来源大部分在工作面的中部,慢慢向两侧运移,瓦斯分布面积广,同时存在不同的瓦斯积聚区域,随着采动影响,波及范围广,危险系数高,初期采用单一短钻孔不易抽采,同时顶板冒落裂隙带的瓦斯向工作面及回风隅角方向运移导致瓦斯积聚,留有巨大的安全生产隐患,面对诸多瓦斯抽采技术难题进行综合分析:

1.现场施工的难点问题:

(1)工作面回采期间顶板冒落过程中裂隙带导致的瓦斯涌出量明显增加,在回顺施工瓦斯抽采钻场,施工斜交抽采钻孔,但由于工作面切眼360 米以及钻机能力等的原因,导致钻孔施工工艺以及瓦斯抽采的范围有一定的局限性,达不到满足生产要求的抽采效果,致使工作面在回采期间频频瓦斯异常涌出,造成瓦斯超限,带来巨大的安全隐患的同时制约着生产。(2)由于单一的抽采管路无法满足埋管抽采,容易在回采期间回风隅角造成瓦斯积聚。(3)没有建立邻近采空区抽采的系统,无法进行相邻采空区卸压抽采。

2.本工作面回采期间瓦斯来源:

(1)本层落煤期间解吸瓦斯量为4.13m3/min,约占采面瓦斯涌出量的13.9%。

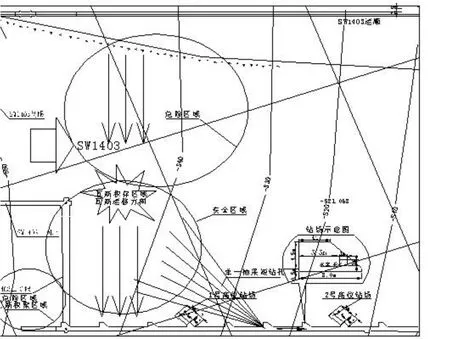

(2)邻近层及邻近采空区:上邻近层12#煤平均厚度0.96m距本层15.52m(平均),下邻近层15-1#煤厚度0.59m,距本层28m(平均);相邻采空区:北部邻近SW1402 采空区、南部为SW1401采空区;约占SW1403 绝对瓦斯涌出量的86.1%(见图1)。

图1

四、采用有针对性的综合抽采技术

针对上述回采过程中存在的瓦斯抽采难点,以及现场施工工艺存在的问题,同时结合瓦斯来源进行全面综合分析,采取针对有效的防范措施,如何能够保证抽采的最大化,我们采用综合抽采技术,进行全方位瓦斯抽采。(见图2)图中标注序号为综合抽采方法。

图2

1.在工作面回顺抽采钻场内施工斜交钻孔,同时补充施工高位钻场,在高位钻场内施工近水平长钻孔,使用导正钻杆,更换大径钻头,同时增加钻孔数量,最大限度的泄压瓦斯,增加煤层及顶板裂隙带的透气性,保证最佳的抽采效果,保证钻孔接续。

2.保证钻孔施工长度同时,采用增透的方法在下套管过程中增加筛管数量,根据回采进度,垮落步距的不同,逐段抽采,使得钻孔的有效期延长,从而提高抽采范围及钻孔的抽采率。

3.更换大扭矩钻机及引进新装备新设备,引进ZDY3500La型全液压履带钻机,施工超长钻孔,斜交钻孔和水平长钻孔其终孔点均能控制在工作面三分之二以上。

4.在抽采自动计量的过程中,根据钻孔单孔抽采量及时调整钻孔参数,发现钻孔抽采量及抽采浓度、透气性等原因发生异常变化时,及时分析查找原因进行相应的处理。

5.施工时保证钻孔的精准度,由于施工钻孔长度过深的原因,容易导致钻孔终孔点偏差过大,采用钻孔测斜仪器及钻孔深度测量仪进行测量,对参数及时作出相应的调整,保证钻孔施工到设计的终孔位置,保证有效的抽采。

6.采用邻近采空区卸压抽采方法,在SW1403 回采工作面的回风巷接设一趟管路至SW1402 回顺密闭前,进行邻近采空区卸压抽采,在抽采过程中定期进行取样化验分析,随时调整抽采负压,此邻近采空区抽采卸压并解决工作面运顺三分之一区域处的积存瓦斯,配合超长钻孔及水平长钻孔抽采使得抽采网络覆盖全断面。

7.工作面回风隅角埋管抽采,在回顺另接设一趟400 管路,该管路抽采量大,同时使用自主研发的埋管机关三通(见图4),瓦斯观测人员记录最佳抽采范围和时间,人工调整最优抽采距离,保证采空区回风隅角瓦斯积聚区域的不间断抽采。

图4

五、安设瓦斯抽采系统自动计量装置

瓦斯抽采自动计量,能够实时反映瓦斯抽采情况,为抽采量提供了准确的数据,同时瓦斯自动计量是瓦斯抽采管理中最重要的一环,该设备结构简单、安装方便,井下适应性强,通过对瓦斯抽采现场使用情况的考证,明确其具有一定的准确性和可靠性,为瓦斯抽采自动计量提供可靠的数据支持,具有一定的应用推广意义。

在SW1403 回采工作面回风道主干管路安设两套自动计量装置,即高浓、低浓管路主干管路计量装置,在回顺抽采钻场及高位钻场安设分支抽采自动计量装置,实行全方位的瓦斯抽采监测监控,对发现的问题及时提出有效的应对措施,根据甲烷浓度和抽采量调整钻孔的设计参数及施工数量,根据一氧化碳的浓度组织相应的防灭火工作,根据管路的压力传感器的数值显示,对表现出来的问题做出最快的应对措施,调整负压,排查管路,以保证抽采量的最大化。

六、自制研发新型多功能负压气水分离器

在瓦斯抽采的过程中,水和煤渣一起随着瓦斯抽采支管路进入主管路,造成主管路含水及堵塞,减少管路通过瓦斯的截面积,影响瓦斯的抽采效果:

1.不利于工作面瓦斯管理,瓦斯抽采效率低,容易造成工作面及回风隅角瓦斯浓度升高,导致瓦斯积聚,给安全工作带来巨大隐患。

2.由于管路积水及除渣工作导致维护工作量大,需要断口放水及定期清理管路内的煤渣,操作工程及其复杂,严重影响各类钻孔抽采,给瓦斯抽采工作带来不便。

针对该情况,自制研发并多次试验,制作了一套多功能负压气水分离器。该装置有铁板焊接而成,将抽采的瓦斯、水和煤渣首先进入该装置,煤渣和水存放在该装置内,瓦斯从该装置上端的出口直接进入瓦斯抽采主管路,煤渣沉积在该装置底部,水通过该装置内的自动排放装置定期排放到附近的水窝子里。需要清理煤渣时,将主管路和该装置连接的阀门关闭,清理出煤渣后,打开阀门,恢复干、支管路瓦斯抽采,该装置在SW1403 回顺2 个正在抽采的钻场投入使用,使用效果良好(见图3)。

图3

七、采用综合抽采技术后的瓦斯对比曲线图

在未使用综合抽采技术前,工作面以及回风隅角的瓦斯情况不容乐观,在对该工作面使用综合抽采技术后,效果显著(见图5)

图5

八、结束语

晓南矿在回采SW1403 超长工作面为保证回采安全,针对发现的瓦斯抽采问题进行多种方面综合研究,有针对性的采用综合抽采的方式以及注重抽采细节工作解决现场的瓦斯抽采难点问题,从分析瓦斯的来源到现场实施组织,采用更换设备、设施、采用新工艺,安设抽采自动计量装置,走在创新的前沿,合理组织各项工程的良好衔接,保证全覆盖全断面无死角的进行瓦斯抽采,保证安全回采。