基于超声导波概率成像的管道损伤中心定位研究

李洪昭,林 荣,曾紫焰,武 静,李 辉,马宏伟,*

(1.青海大学土木工程学院,青海 西宁 810016; 2.东莞理工学院,广东 东莞 523808; 3.暨南大学,广东 广州 510632)

超声导波检测是有效检测管类结构缺陷的无损检测方式之一,相比于传统超声导波检测方法,它具有高效率、高精度和全面覆盖等优点。为了在检测管道损伤时直观呈现损伤识别结果,多位学者[1-5]对缺陷可视化技术进行了研究。目前已发展起来的超声导波检测结构损伤的可视化方法主要有相控阵法、时间反转法、偏移法和层析成像法等。概率成像技术是层析成像技术之一,由Hay等[6]最先提出。近年来,概率成像技术受到越来越多的关注,如Wang等[7]利用导波检测复合材料加筋壁板损伤,证明概率成像技术可用于检测表征高度复杂结构的损伤;张海燕等[8]在铝板的损伤检测中对概率成像技术进行研究,引入不同的损伤概率函数进行成像,采用图像融合技术显示损伤;Sheen等[9]实现了多缺陷成像[10]。概率成像技术通过各传感路径损伤概率的叠加进行成像,各路径会和轴向裂纹形成一定的夹角,是一种比较理想的轴向裂纹检测技术。Liu等[11]针对管道检测提出了基于声场的圆周分布的频率选择方法。蔡海潮[12]结合信号差系数概念,实现了管道缺陷的透射式超声导波概率成像。目前检测管道轴向裂纹有一定的难度,研究如何应用概率成像技术检测管道轴向裂纹对工业损伤检测具有重要意义。因此,本研究通过放置虚拟接收传感器获得更为准确的导波直达路径,消除管道展开产生的计算误差,利用概率成像技术快速定位管道轴向裂纹的中心位置,为将概率成像技术应用于管道轴向裂纹检测提供一定的理论参考。

1 概率成像技术原理

概率成像技术通过描述导波直达路径椭圆范围内的损伤存在概率进行损伤定位和检测。所有激励—接收路径损伤存在的可能性叠加后,获得损伤概率最大的位置为损伤可能存在的位置[6]。概率成像过程如下:

(1)对所测结构进行离散化,得到离散化矩阵X。矩阵中的各元素代表结构中的离散化点,如图1所示,其中i为激发传感器,j为接收传感器。当导波直达路径为i-j时,当前考察点X(m,n)的损伤存在概率Pij(m,n)如公式(1)所示:

图1 单一通道下概率计算示意图

Pij(m,n)=DIijWij[Rij(m,n)]

(1)

式中:DIij是导波直达路径i-j的信号损伤因子,根据损伤前后导波信号的差异构建。

(2)选择损伤因子及定义加权分布函数。本研究采用的损伤因子如公式(2)所示:

(2)

式中:H为健康结构响应信号,D为结构损伤后的响应信号,cov为协方差,σ为标准差。

Wij[Rij(m,n)]为当前直达路径中点X(m,n)处的加权分布函数,由公式(3)定义:

(3)

由公式(3)定义可知,导波直达路径的影响范围是以i和j为焦点的椭圆,β为路径加权因子,可以通过改变β改变椭圆影响范围的大小。当前考察点X(m,n)位于椭圆影响范围内部时,加权系数Wij[Rij(m,n)]的取值为0~1;当前考察点X(m,n)位于椭圆影响范围外部时,加权系数Wij[Rij(m,n)]为0。利用公式(4)计算Rxij的数值。

(4)

(3)利用公式(5)对所有导波直达路径的概率值进行求和运算,可得出该考察点的最终损伤概率:

(5)

式中:p为激发传感器的数量,q为接收传感器的数量。

2 管道超声导波检测中概率成像技术应用方法

图2 管道导波检测示意图

图3 虚拟展开示意图

图4 坐标设置

图5 成像背景图

3 结果与分析

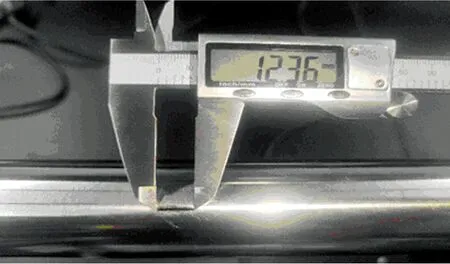

3.1实验概况实验试件采用外径47.57 mm、壁厚1.64 mm的304不锈钢管,弹性模量为194.02 GPa,密度为7 930 kg/m3,泊松比为0.3,成像区域长1 000.00 mm,共用16个压电传感器组成传感激励网络。选择以汉宁窗调制的单频窄带信号脉冲作为激励信号源,其数学表达式为:

(6)

式中:fc为导波激发信号的中心频率,n为汉宁窗的周期数。为兼顾波包的宽度与幅度,选择周期为5、频率为91 kHz的汉宁窗调制正弦波作为激发波,激发波峰值时刻对应的时间为0.186 ms。在同一根不锈钢管上进行实验,实验过程中保持裂纹中心位置、径向及周向长度不变,依次增加裂纹的轴向长度,再分别进行成像,共设置三个工况,具体信息见表1。裂纹损伤如图6所示。实验现场如图7所示。

表1 工况设置

图6 人工轴向裂纹损伤

3.2导波接收信号分析概率成像技术主要以透射波作为检测信号。导波和缺陷作用时会出现模态转换,使检测波中出现其他模态及散射波能量,导致采用完整时域信号进行概率成像时不能准确定位,因此可对局部时域信号进行分析,以提高定位的准确性。利用disperse[15]软件求解实验所用管道的频散曲线如图8所示。经计算,实验中导波群波速为5 068.4 m/ms,由图8可知,导波传播最先到达的波包模态以L(0,2)和F(1,3)为主。

图8 直径为47.57 mm的304不锈钢管频散曲线

3.3损伤中心定位的成像结果首先对损伤前后的导波信号进行相关性分析,然后采用概率成像技术快速定位,定位图像如图9所示。由图9可知,该技术对大范围构件的小损伤有一定的定位能力。随着损伤轴向长度的增加,红色区域逐渐增大,表明成像的分辨率会随着损伤影响范围的逐渐增大而下降。

为评估概率成像技术的定位能力,利用公式(7)~(10)计算定位误差。假设实际损伤中心坐标为D(m,n),当识别损伤中心坐标为D′(m1,n1)时,以可能出现的最差定位结果做参考,计算方法见公式(7)~(10):

(7)

(8)

(9)

(10)

式中:LDD’为识别损伤中心和实际损伤中心的距离;LDZ用于评价概率成像技术的轴向定位能力;LDθ用于评价该技术的周向定位能力,r为待检管道半径;Err可以综合评价该技术的定位能力,其中maxLij是损伤中心D与距离其最远的激发传感器之间的距离;损伤中心坐标及误差如表2所示。由表2可知,随着轴向裂纹长度的增加,LDZ减小,表明轴向定位能力增强;LDD’逐渐增大,表明周向定位能力减弱;LDD’及Err逐渐增加,表明综合定位能力减弱。

表2 损伤中心坐标及误差

4 讨论与结论

概率成像技术是层析成像技术之一,应用该技术时无需解释回波信号,也无需对超声导波的波形模态进行特殊控制和分析,可避免复杂的反演计算。同时,概率成像技术有较强的抗干扰能力,具有应用于实际生产的潜能。不少学者针对概率成像技术展开了研究。Wang等[7]通过实验研究证明概率成像技术可用于检测表征高度复杂结构的损伤。张海燕等[8]利用概率成像技术进行了铝板横穿孔损伤检测实验,为概率成像技术的应用提供了参考。目前检测管道轴向裂纹有一定难度,考虑到概率成像技术的优势及其在检测板类构件中的作用,研究如何应用该技术检测管道轴向裂纹对工业损伤检测具有重要意义。本研究通过放置虚拟接收传感器获得导波实际直达路径,对损伤前后局部接收的导波信号的相关性进行分析从而得到损伤因子,利用概率成像技术进行轴向裂纹的定位与成像,并得出如下结论:

(1)概率成像技术的关键在于获得单一的导波透射信号,找到清晰的导波直达路径。放置虚拟接收传感器可使成像背景布置均匀,避免出现过度加权的情况。

(2)概率成像技术可在无需控制导波模态的情况下实现管道损伤的轴向及周向定位,定位精度较高。本研究的综合定位误差小于5%,可准确定位轴向长度为10 mm以下的损伤。

(3)局部加载产生的螺旋导波沿着与管道轴线成一定角度的方向传播,在管道轴向及倾斜裂纹检测方面有一定的潜力。