大型硫黄回收装置二氧化硫超低排放下尾气处理工艺节能探讨

申元鹏

(中国石油四川石化有限责任公司,四川成都 611930)

中国石油四川石化有限责任公司(以下简称四川石化)10 Mt/a炼油项目配套建设2套50 kt/a硫黄回收装置,处理酸性水汽提装置和溶剂再生装置产生的酸性气,排放烟气中SO2浓度限值按960 mg/m3设计,实际运行控制值为548 mg/m3。自2014年1月原始开工以来,经过多项技改消除运行瓶颈,实际运行中排放烟气的ρ(SO2)稳定在120~160 mg/m3。为满足GB 31570—2015《石油炼制工业污染物排放标准》规定的SO2特别排放限值100 mg/m3的要求,2017年上半年四川石化新建尾气提标单元,并不断持续攻关改进和优化运行[1],实际运行排放烟气中ρ(SO2)<30 mg/m3,可长时间保证ρ(SO2)<10 mg/m3超低排放。

因加工高含硫原料,硫黄回收装置尾气焚烧系统的主要腐蚀因素为高温硫腐蚀和硫酸、亚硫酸的酸露点腐蚀,若焚烧液硫池的硫蒸气还存在湿硫化氢腐蚀,容易出现蒸汽过热器爆管、尾气加热炉末端腐蚀穿孔等设备故障,产生排放烟气中SO2超标环保事件[2-6]。一般硫黄回收装置通过采取排烟温度高于烟气酸露点的措施消除酸露点腐蚀风险。四川石化原设计排烟温度为不低于300 ℃,目前实现SO2超低排放,可重新核算排放烟气酸露点,降低尾气焚烧系统的排烟温度。

该文以1#硫黄回收装置为例,核算不同运行工况下尾气焚烧炉排放烟气的酸露点,研究增设余热回收设施和采用低温尾气加氢工艺降低排烟温度,减少燃料气消耗,实现节能增效。

1 尾气处理单元工艺流程及运行情况

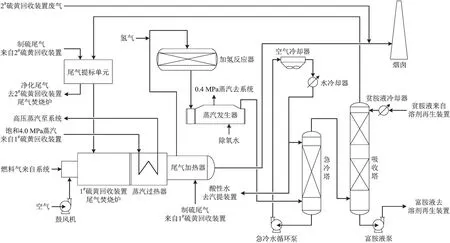

四川石化硫黄回收装置设计采用“加氢还原—急冷—吸收”无在线炉尾气处理工艺,两套硫黄回收装置尾气处理单元规模和工艺流程完全相同。

原设计1#和2#硫黄回收装置的尾气分别经尾气焚烧炉加热至尾气加氢催化剂操作温度后进入加氢还原—急冷—吸收系统净化,净化后的尾气返回尾气焚烧炉焚烧后排放至大气。2017年上半年增设尾气提标单元,将净化后的尾气汇合至尾气提标单元深度脱除H2S后,再分别进入两套硫黄回收装置的尾气焚烧炉焚烧后排放至大气,进一步降低排放烟气中的SO2浓度。以1#硫黄回收装置尾气处理单元为例,工艺流程见图1。

图1 1#硫黄回收装置尾气处理工艺流程

从上游硫黄回收单元排出的制硫尾气利用装置自身的热源作为加氢反应器热源,外供氢作氢源,在尾气加氢催化剂的作用下将尾气中少量的S、SO2、COS和CS2等杂质还原或水解为H2S,除盐水急冷至常温后再用MDEA(甲基二乙醇胺)溶液吸收,吸收了H2S的富胺液经溶剂再生装置处理后循环使用,富含H2S的气体返回硫黄回收装置处理,净化尾气进入尾气焚烧炉焚烧后排放至大气。尾气焚烧炉设置蒸汽过热器和尾气加热器回收烟气余热。

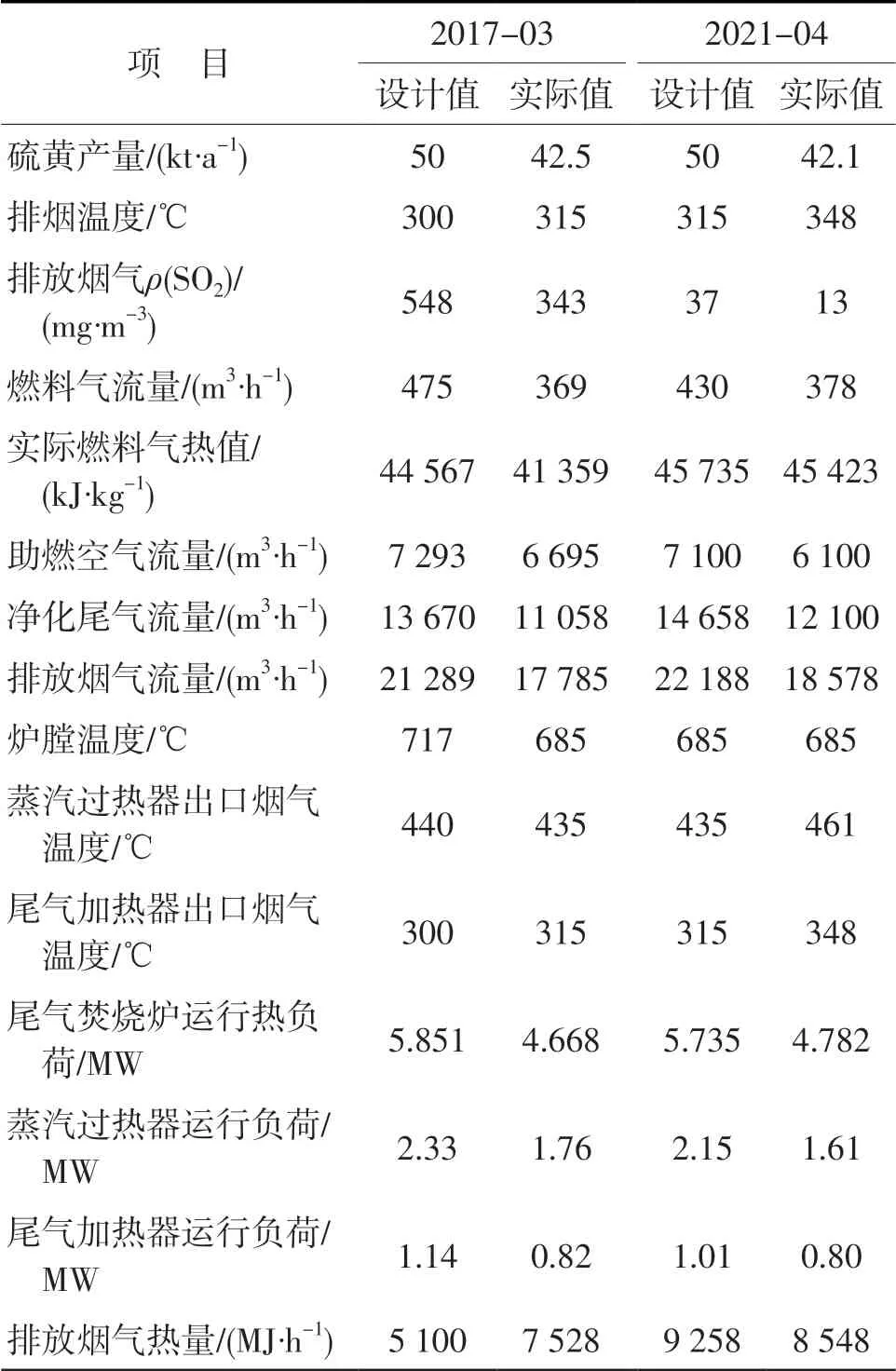

1#硫黄回收装置尾气焚烧炉改造前后的运行参数见表1。

表1 1#硫黄回收装置尾气焚烧炉改造前后的运行参数

2 尾气处理单元排放烟气酸露点核算

煤化工、石油化工等行业加热炉、锅炉等加热设备使用天然气等气体燃料、燃煤、重油等含硫介质做燃料,烟气中存在SO2和SO3等酸性组分,因此烟气排放温度是影响锅炉效率和安全运行的重要参数。降低烟气排放温度有利于提高燃烧效率,但排放温度过低则在空气预热器等低于酸露点的低温部位产生水汽凝结,含硫酸、亚硫酸的水汽冷凝液会腐蚀金属材质,容易造成设备设施失效,引发安全环保事故,因此核算含硫烟气的酸露点对加热炉、锅炉等设备安全运行具有重要意义。

李彦等[7]通过研究表明,烟气中SO2的分压对酸露点的影响极小,而SO3的分压是决定含硫烟气酸露点的主要因素。硫黄回收装置尾气焚烧炉属于过氧焚烧,部分SO2会转化为SO3,但不存在飞灰、催化剂等有利于SO2转化的物质,转化率一般为3.2%~8.7%,核算酸露点时推荐使用转化率为5%[8-9]。

因烟气组分复杂,众多研究学者分别使用煤、油或气体等不同含硫燃料在存在飞灰等工况下提出了不同的计算公式。经比较分析,VERHOFF公式和OKKES公式较适用于硫回收装置烟气酸露点的计算[10-11]。

VERHOFF公式为:

OKKES公式为:

式中:t——工艺气酸露点,℃;

pH2O——工艺气中水蒸气分压,Pa;

pSO3——工艺气中SO3分压,Pa。

按上述公式对表1中不同工况下1#硫黄回收装置尾气处理单元排放烟气的酸露点进行核算,结果见表2。

表2 1#硫黄回收装置尾气处理单元排放烟气的酸露点核算数据

由表2可见,在尾气处理单元改造前后的不同工况下,当排放烟气中SO2浓度较低时,两种公式计算得出的烟气酸露点差异较小。

因产生硫介质低温腐蚀的因素较多,为安全起见,硫黄回收装置的实际排烟温度一般按高于酸露点一定量控制。在停工吹硫工况下,四川石化硫黄回收装置排放烟气中ρ(SO2)会升高至10~30 mg/m3,导致实际烟气的酸露点升高。另外,烟气在烟囱内向上流动的过程中会冷却凝结积水造成酸性腐蚀(一般按每10 m高度降温5 ℃考虑),故烟囱采取铺设岩棉隔热层和耐酸耐温砖措施保证运行可靠性。四川石化硫黄回收装置原设计尾气焚烧炉出口的排烟温度为300 ℃,比核算的烟气酸露点高约170 ℃。

3 尾气焚烧炉热负荷核算

在尾气处理单元改造前后,硫黄回收装置排放烟气的SO2浓度均远低于各阶段的排放限值要求,同时在停工过程中已实施“可控氧含量”控制方案[12],在任何工况下排放烟气的ρ(SO2)都低于100 mg/m3。2017年7月尾气提标单元投用后,硫黄回收装置在正常运行、开停工以及紧急停工等工况下排放烟气的ρ(SO2)均小于30 mg/m3,甚至可长期维持低于10 mg/m3超低排放。因此可考虑降低排烟温度,回收烟气余热实现节能。

根据不同工况下的烟气组成、流量等参数(见表2),结合尾气焚烧炉净化尾气、助燃空气、燃料气和排放烟气等参数,核算尾气焚烧炉各段热负荷及排放烟气的热量,见表3。

表3 不同工况下尾气焚烧炉热负荷数据统计表

由表3数据可知,在尾气焚烧炉满足过热蒸汽和尾气加热工艺需求的情况下,排放烟气的热量非常可观。结合表2酸露点计算数值,控制烟气排烟温度高于酸露点的前提下,可采取措施适量降低排烟温度以回收利用高温烟气富余的热量,减少尾气焚烧炉燃料消耗,实现节能增效。

4 尾气焚烧炉节能措施

4.1 降低排烟温度

4.1.1 减少燃料气用量

通过适量减少燃料气的用量来降低尾气焚烧炉负荷从而实现节能最为简单可行。综合考虑排烟段及烟囱内酸性腐蚀的问题,可按排烟温度不低于180 ℃控制。根据核算,装置满负荷运行工况下,若排烟温度降低至180 ℃,可减少热量排放约5 191 MJ/h,节约燃料气114 kg/h,按天然气热值48 000 kJ/kg计,减少天然气消耗费用约246万元/a。

4.1.2 提高换热效率

由表3可知,2021年4月工况下尾气焚烧炉后段蒸汽过热器和尾气加热炉出口的烟气温度分别为461 ℃和348 ℃,均超设计值温度约30 ℃。根据生产工况综合分析,蒸汽过热器烟气侧存在结垢现象、尾气加热炉尾气侧可能有催化剂沉积结垢,导致蒸汽过热器和尾气加热炉换热效率偏低。2021年6月对设备进行检修处理,检修前后尾气焚烧炉的运行参数和热负荷核算数据见表4。

表4 2021年检修前后尾气焚烧炉运行参数和热负荷核算数据

由表4可知,检修后燃料气用量减少约65 m3/h,排烟温度下降50 ℃以上,排放烟气携带的热量大大降低,节能增效明显。

4.1.3 采用改进型低温SCOT尾气处理工艺

近十年来,改进型SCOT尾气处理工艺已经在国内多套硫黄回收装置得到利用。法国Axens公司、美国Criterion公司、中国石化齐鲁分公司研究院等国内外多家公司研发出TG-107型、C-234型、LSH-02型等多种低温Claus尾气加氢催化剂,可使尾气加氢反应器入口的烟气温度由常规的280~300 ℃降低至220~240 ℃,理论燃料气用量可减少30%~50%,实现节能降耗[13-15]。

若采用低温Claus尾气加氢工艺,以尾气提标改造设计工况的运行参数为基础核算,尾气加热器入口烟气温度下降至240 ℃,可减少烟气热量排放约4 446 MJ/h,节约燃料气93 kg/h,按天然气热值48000kJ/kg计,减少天然气消耗费用约162万元/a。

4.2 新增热水换热器回收烟气余热

尾气焚烧炉的燃料气用量需综合考虑炉膛、蒸汽过热器和尾气加热器的热负荷要求,四川石化硫黄回收装置尾气焚烧炉4.0 MPa过热蒸汽的温度设计值为410 ℃,尾气加热器出口烟气温度设计值为大于285 ℃,故可考虑在尾气焚烧炉后部增设板式换热器,使用75 ℃低温热水回收烟气余热,可外送95 ℃高温热水约62 t/h。但在该项技改措施实施时,应考虑尾气焚烧炉后部至烟囱之间是否有富余空间安装热水换热器及附属烟气管道。

5 结语

四川石化公司硫黄回收装置目前运行平稳,可长期保证二氧化硫超低排放,经核算尾气焚烧炉排放烟气酸露点不高于110 ℃。原设计尾气焚烧炉排烟温度为300 ℃,高于实际核算的烟气酸露点约170 ℃。为回收排放烟气的富余热量,实现节能降耗,笔者提出以下节能措施:

1)综合考虑尾气焚烧炉排烟段及烟囱内的酸性腐蚀问题,将排烟温度从300 ℃降低至180 ℃,可节约燃料气114 kg/h,减少燃料气费用约246万元/a。

2)在尾气焚烧炉后部至烟囱之间有富余空间的前提下,在尾气焚烧炉后部增设板式换热器,利用75 ℃低温热水回收烟气余热,将尾气焚烧炉的排烟温度从300 ℃降低至240 ℃,可外送95℃高温热水约62 t/h。

3)采用较为成熟的低温Claus尾气加氢工艺,将尾气焚烧炉的排烟温度从300 ℃降低至240 ℃,可节约燃料气93 kg/h,减少燃料气费用约162万元/a。