关于开发吉帕级超高强钢焊接技术的研究

白瑞召

(河北钢铁集团邯钢公司邯宝冷轧厂,河北 邯郸 056015)

世界汽车工业面临着能源、环境和安全三大严峻问题。节能、环保和安全成为各大汽车生产厂家提高竞争力的关键。随着汽车行业的发展,超高强钢已经成为汽车产业绿色发展的首选材料,现已成功应用于汽车前防撞梁、A 柱、B 柱和车门防撞梁等部件中。

由于吉帕级超高强钢性能的特殊性,其成分中合金含量和碳含量较高,这对于窄搭接焊机来讲,焊接吉帕级超高强钢时难度会非常大。但此类产品又是市场急需产品,因此保证焊接质量,提高生产平顺性极为重要。同时,也应考虑到影响焊接质量的参数,其中主要涉及焊接电流、电极压力、焊接速度、搭接量和补偿量等[1-4]。但在生产过程中,仅仅靠人工经验很难快速准确地选择合适的焊接参数,往往会由于经验的不确定性,使焊接过程不稳定,导致宏观焊缝不合格,从而造成生产线降速或者断带停车,给企业造成巨大损失。因此,开发吉帕级超高强钢焊接质量控制技术,建立超高强钢焊接模型,提高焊接一次通过率尤为重要。

1 现场调研

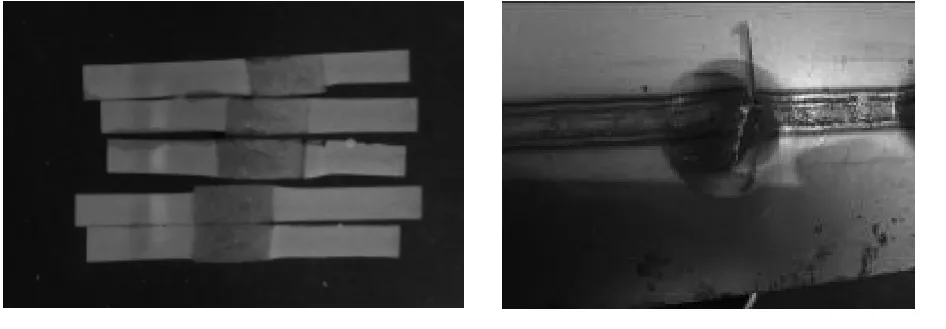

目前在生产吉帕级超高强钢时,均是根据现有工作经验调整焊接工艺参数。焊接后对其进行杯突试验,出现焊缝不合格、形貌呈沿焊缝方向裂开或焊缝方向裂口不均匀等现象(见图1)。针对此问题,开始摸索调整焊接工艺参数,增大焊接电流、减小焊接速度或调整搭接量等,只有通过多次调整才能满足焊缝质量。

图1 不合格焊缝形貌

2 开发吉帕级超高强钢窄搭接焊技术

为解决上述技术问题,已从大量的焊接经验中摸索出各焊接工艺参数的计算公式,并根据计算公式,开发了一个实用性软件。软件适用于两搭接焊厚度H 为1~5 mm,且|H1-H2|≤0.3 mm 的情况。在保证以上焊接厚度情况下,通过软件可以粗略计算出所需要的焊接工艺参数,可大大提高焊接工作效率,现对具体焊接参数计算进行分析。

2.1 搭接量

搭接量是指两块带钢接头重叠部分的尺寸。冷轧薄板连续生产线多采用窄搭接电阻焊机进行带钢焊接,焊接时需要将两块带钢接头部分重叠,从而通过电阻发热将其熔接在一起,两块带钢搭接量越小,焊缝越容易被压平。但如果搭接量过窄,在带钢端头压平的过程中易使其发生滑动,导致焊缝开裂,两块带钢也难以焊接;如果搭接量过大的话,接触面的电阻值就会变得较小,产生的热量也会随之降低,其热量不足以熔化焊接接头,两块带钢便无法形成牢固的焊接焊核,焊缝质量也会受到影响。对于搭接量的确定,应以保证焊缝的牢固为前提,尽量减少搭接量,否则应适当加大电流,以保证焊接温度和焊缝质量。在选择合适的搭接量之后,为避免焊接过程中由于焊轮和压平轮碾压作用而造成的搭接量变化,应在传动侧搭接量的基础上再设置一定的搭接补偿量,以防止焊接过程中因搭接长度减小而造成的焊接异常。因此,在搭接焊过程中存在最佳搭接量的数值,通过经验摸索可得出搭接量公式为:

式中:W 为搭接值,mm;H 为焊接材料厚度,mm。

2.2 补偿量

补偿量是在焊接前,基于搭接好的焊缝基础上,操作侧搭接量不变,驱动侧增加搭接量的方向上增加的数值。通过经验摸索可得出补偿量公式为:

式中:C 为补偿值,mm;H 为焊接材料厚度,mm。

2.3 焊接速度

窄搭接焊是通过焊轮放热熔化母材金属形成焊核的过程,其中焊接速度决定了焊缝的放热时间、金属的冷却速度等,本方法认为焊接速度控制为一个与厚度相关的常数,带钢的窄搭接焊接速度采用下式计算:

式中:v 为速度值,m/min;H 为焊接材料厚度,mm。

2.4 焊接压力

焊接压力在一定程度上决定了焊缝的温度。焊接压力过大,会造成液体溢出;反之,容易造成火花飞溅等。如若出现火花过大的情况,说明焊接温度过高,需要逐步减小电流,增加压力。因此,设定的焊接压力采用下式计算:

式中:p 为焊接压力,kN;H 为焊接材料厚度,mm。

2.5 焊接温度

窄搭接焊的常规焊接温度为750~1 400 ℃,焊接温度采用下式计算:

式中:T 为焊接温度,℃;H 为焊接材料厚度,mm。

2.6 焊接电流

焊接电流是电阻加热的热能来源,是影响焊接工艺操作和质量的关键参数。由焊接接头产生的热量公式可知,电流对产热的影响比电阻和时间的影响都大,焊接电流过大或是过小都会造成焊接热量以及带钢焊接质量的较大波动。根据搭接量、补偿量、焊接速度和焊接压力等,最终推导出焊接电流的公式为:

式中:I 为焊接电流,A;K、α、β、ε 为常数,K/ε 取值为0.247,α 取值为-8.1,β 取值为0.75;ρ 为钢铁的密度,取值7.9 g/cm3;CE是焊缝碳当量,为质量百分数。

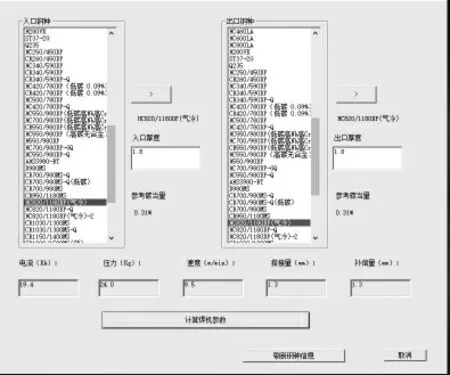

2.7 焊接参数计算软件开发

通过以上原理,开发了一套自动计算焊接参数的软件,软件界面如图2 所示。操作人员在软件中输入焊接带钢的钢种及厚度,即可由系统自主计算得出焊接参数。

图2 焊接参数计算软件界面

3 技术应用效果

将开发的超高强钢焊接质量控制技术应用于生产实践后,取得了良好的焊接效果,超高强钢焊接质量稳定,带钢焊缝处宏观形貌如图3 所示。

图3 焊缝形貌

由图3 可以看出,焊接母材之间无明显分界线即焊缝,两母材宏观表现为完全熔合,其中深色区域为超高强钢热影响区以及熔合区。从焊缝的微观组织发现,焊缝内部具有较明显菊花状熔合区,该区域距表层约为500 μm,且焊缝内部存在一条起始于熔合区边部的细小裂纹,方向为与带钢水平轧向成20°左右的斜向下夹角。根据焊缝检测标准,该焊缝形貌良好。超高强钢焊接技术焊接一次通过率由技术实施前的84%提高至100%,扩大了超高强钢生产焊接工艺窗口,保证了产品品质的稳定性。

4 结论

1)通过实践所开发出的吉帕级超高强钢焊接质量控制技术,很好地解决了吉帕级超高强钢焊接质量,有效避免了生产过程中因焊接出现的停车、降速等诸多问题。

2)根据焊缝检测标准,利用该技术所得焊缝形貌良好。

3)超高强钢焊接技术焊接一次通过率由技术实施前的84%提高至100%,保证了产品品质的稳定性。