基于超融合架构虚拟技术下的热轧智能工厂打造

闫丰梅

(山西太钢不锈钢股份有限公司,山西 太原 030003)

随着钢铁工业的不断发展,钢铁产品质量要求日益增高,对钢铁冶炼轧制过程自动化的控制水平和规模均提出了越来越高的要求。太钢热连轧1549 产线于1994 年投产,2250 产线于2006 年投产,两条线的控制系统属于比较复杂的集散控制,设备来自不同的厂家且使用不同的操作系统,服务器硬件设备老化非常严重,故障时间和运维难度持续增加。为此,太钢对2250/1549 热连轧实施产线改造和智能制造项目,在宝武IPLAT 工控平台上应用超融合、虚拟化技术实现2250/1549 热轧一线一室集控,构造热连轧运行维护和操作的新模式;对两线L1、L2控制系统进行升级改造,实现基于超融合虚拟化控制平台,对控制系统进行整合,有效保证工控主机的高可用性,允许一个平台同时运行多个操作系统,并且应用程序都可以在相互独立的空间运行而互不影响;建设热轧数据中心,进行一体化、可视化、智能化监控,并与宝武云进行连接,实现宝武一体化的智能控制。

1 系统优化控制策略

根据宝武集团的统一规范,将采用iPlat 平台对智慧制造系统进行整合。

两线操作台实行一线一室集中控制。将原来的分散操作室变为一线一室,采用集中、扁平化操控模式,实现多工序的实时集中监控,对分布在工厂各个区域的操作室进行集中操作,快速处置现场异常和故障,减少协调层级。实现热轧生产管理、生产计划、生产物料调度、生产过程控制、能源监控、质量判控的集中管控。并在操作台增设坐席系统。

在L1、L2 的系统改造中,采用VMware+FC SAN传统架构与超融合架构。没有对存储设备进行超融合,搭建VMware 平台,建立虚拟服务器环境的应用,使不同的操作系统在同一台控制主机上同时运行,如Windows XP、Windows、Unix、Linux 等多个操作系统同时运行。实现以往不可能实现的多宿主架构,真正实现计算、网络、存储的一体虚拟化,形成统一的资源池来进行集中化管理。

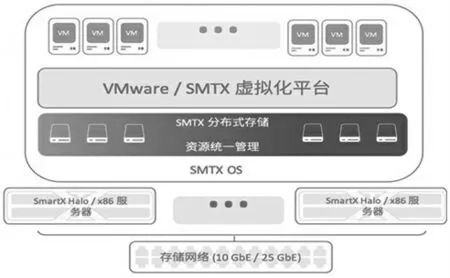

热轧数据中心会根据当前产线的需求,结合现场控制的需求,将PC 服务器组搭建超融合虚拟服务器群。超融合基础架构(见图1)以硬件服务器为基础,可最大限度实现数据中心容量扩展性和数据的可用性。超融合架构以虚拟机为核心,可提升集群的运算效能和存储空间,具有简单、高效、高性能、易部署等优势。在成本的控制和风险防范等方面,因不需要单独采购服务器和存储,节省了大量的机柜空间,而且对电源的消耗较小。系统所采用的软件和硬件都有统一的技术接口,而且不存在虚拟化环境的资源争抢问题,可以灵活调配资源,方便快捷。在超融合架构模式下,用户所使用的虚拟机和存储空间是利用软件构建的,这样就使得底层物理设备与用户之间保持隔离的状态,实现了硬件资源与虚拟化平台的完整融合。用户可以以堆叠的形式实现节点的添加,进而实现超融合架构丛集容量的扩展。

图1 超融合架构图

2 数字中心的控制应用

2.1 数字中心平台

太钢热连轧生产的稳定直接关系到整个太钢钢厂的稳定顺行。生产控制系统通常包括L0(供配电、传动、传感器)、L1(PLC、HMI)、L2、L3 及能源管理系统、轧辊管理系统、制造管理系统、数据仓库和设备管理系统等。从传统的管理及维护方式来看,这些系统都十分专业,但是信息相对独立,这给厂级综合管理及维护带来较高的成本。为此,需要建立统一的数字化工厂数据管理中心,以全新的信息管理方式来整合整个热连轧的系统资源,消灭现场信息孤岛,最大限度地提高效率,降低成本。

建立热连轧数据中心平台的总体目标:实现基于各专业系统、面向热连轧视角的数据汇聚及融合;实现基于现场的各类过程数据、时序数据的建模;提供开放式大数据分析平台,方便现场工艺工程师进行数据挖掘,解决日常工作问题,提高工作效率;进行事前预测、事后分析,聚焦轧制稳定以及质量和设备的智能管理;在数字化工厂基础上提炼有效应用场景,不断尝试、挖掘新的应用。

2.2 主机网络

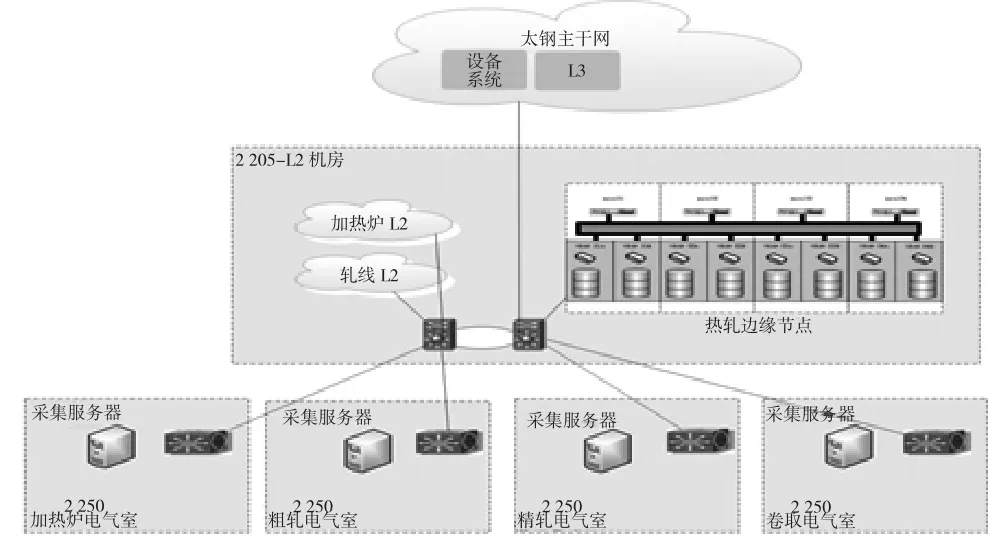

数据采集网络(见图2)将覆盖2250 生产线的L1、L2 系统及高频数据采集系统,与L3 的数据交互将通过太钢主干网进行通信。

图2 数字中心系统网络示意图

2.3 数据接入

数字中心将接入2250 产线粗轧、精轧、卷取的数据(高频实时数据及离线数据)以及现场各类特殊仪表数据,L2、L3、工业电视流媒体间建立网络连接。

大量数据资产产生并广泛存在于现场装备终端内、业务流程活动中,且设备种类多,专业类别广,技术复杂度高。数据采集与获取是实现数据挖掘和应用的前提。

2.3.1 数据采集

数据采集主要有数据库ETL 采集、电文通信、Web service 数据接口、OPC 及OPC-UA 采集、FTP文件传输、MQTT 通信、Kafka 通信、特殊接口等类型。数据类型分为:基础自动化设备(传感器、电气仪表、控制等)所产生的时序数据,包括描述连续变化的模拟量数据以及离散变化的开关量数据;过程控制系统、MES 系统中用于记录生产、业务活动过程的关系型结构化数据;工业电视、特殊仪表、专用检测装置等设备采集记录的视频、图片、音频、文本、日志等非结构化数据。

2.3.2 数据存储

数据存储计算为来源多样、类型异构的海量数据提供底层的数据存储引擎和分析计算引擎,满足结构化数据、半结构化数据和非结构化数据在存储格式、容量、速度、并发、高可用等多方面的要求。数据存储(见表1)的主要技术类型有:关系型数据存储(结构化数据)、时序数据存储(过程数据)、表面检测仪表图片(小文件)数据存储、现场视频多媒体数据存储。

表1 数据存储类型

2.4 消息中心

数字中心的消息中心(见图3)是一种高效、可靠、安全、便捷、可弹性扩展的分布式消息服务中心。消息中心组件提供历史消息管理、消息主题订阅、消息生产、消息推送等功能,接收汇聚来自周边系统产生的各类消息通知、代办任务,再进行统一的存储、管理与展示,并通过多种手段及时将消息推送到用户终端。

图3 消息中心结构示意图

2.5 可视化

以热连轧制造过程工业数据平台为基础,构建反映热连轧制造过程的生产、质量、设备、能源、成本、交付、安环、人员等多方面KPI 指标的绩效监控与异常分析体系,实现反映制造过程关键KPI 指标现状及变动性,并可进行指标异常原因的快速定位与分析,提高热连轧高管人员对制造过程管控、优化能力。现将数据看板分为总厂级、分厂级和作业区层级三个等级。数据看板包括:生产监控看板、质量监控看板、设备监控看板。

2.6 数字钢卷

数据中携带着生产过程的全部信息,是钢卷生产进步和发展的动力和源泉。将产线上实时产生的各类数据,按照数据特点和后续实用需求进行实时密集的采集,使遗落在产线的数据都活跃起来,并依据产线特点和物料位置进行整理和归集,从而实现数据的实时采集和精准匹配,这样才能给数据赋予含义,使数据发挥其价值。

钢卷在生产过程中,所遇到的质量缺陷、生产故障等各种问题均存在一定的不确定性,对工艺、业务、管理的优化也是一个逐渐递进的过程。当钢卷集中了计划、生产、设备、工艺、质量、电气、仪表、机械、模型、视频这些数据后,就成为了名副其实的数字钢卷,而如果想高效、便利地应用这些数据,则需要进行数据建模。

数据建模后,可以对数字钢卷进行多种基于数学的、统计学的处理,然后根据预设的多种数据分析模式(如可从数据集中快速定位所需的数据段),以辅助工艺人员进行诸如数据查询、故障原因、排除故障、生产工艺优化等操作。

3 结语

超融合虚拟化控制技术的应用,能够大大降低设备故障率,减少设备硬件老化带来的硬件故障、通讯故障等问题;有更好的兼容性,新的平台可以在虚拟环境下运行Window NT、Windows XP、Unix 等操作系统及其他应用软件。采用超融合虚拟化技术既节约设备经费,又能够很好满足控制计算机环境的多样性、复杂性的需求。