连退FD 表面缺陷控制研究

吴 伦,李 勤,孙曼华

(1.首钢京唐钢铁联合有限责任公司制造部,河北 唐山 063200;2.北京首钢自动化信息技术有限公司,河北 唐山 063200)

随着汽车行业的竞争日趋白热化,汽车企业愈加重视降本增效的研究。其中免中涂工艺作为汽车企业降本工作的重要措施,得到越来越多汽车企业的认可。在推广免中涂工艺过程中,由于汽车企业的涂漆工艺对表面缺陷的掩盖能力较低,汽车企业对外板的表面质量提出了更加严苛的要求。同时,随着汽车外形设计的复杂化,汽车外板冲压成型难度越来越大,对汽车外板的性能、成分均匀性和隐形夹杂等缺陷也提出了更高的要求。汽车板作为某公司战略产品,近年来得到了大力发展,市场占有率逐年提高,同时也得到了客户认可。从目前某公司汽车外板生产过程来看,连退产品汽车外板在生产过程中卷渣、夹杂缺陷造成降级比率较高,对公司制造成本、交货期管理产生较大影响。因此,对连退FD 表面缺陷控制研究对某公司连退汽车外板的品牌发展有着深远意义。

1 项目背景

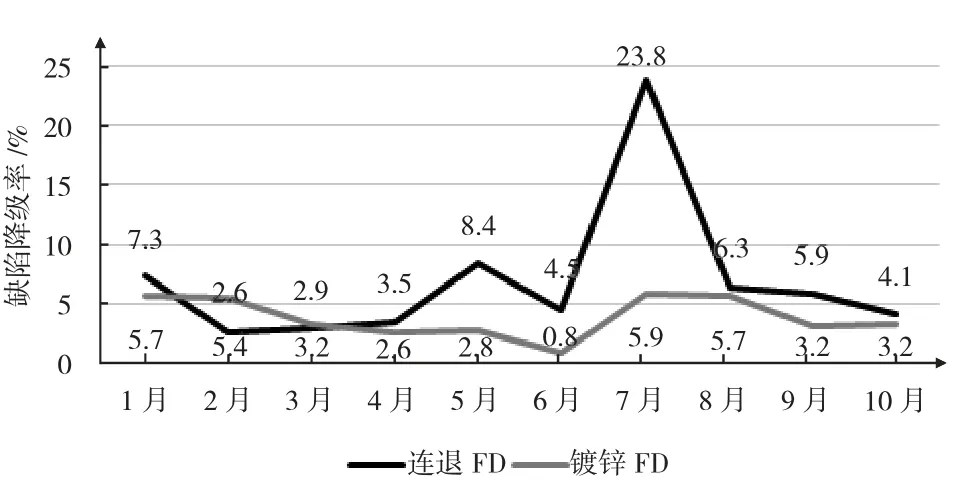

1—10 月,连退FD 月均炼钢缺陷降级率为7.00%,镀锌FD 的该指标为3.45%,连退FD 月均缺陷率约为镀锌FD 的2 倍,具体降级情况如图1 所示。

图1 1—10 月连退、镀锌FD 炼钢缺陷降级情况

2 FD 表面炼钢缺陷分析

对连退FD 钢卷表面炼钢缺陷取样,电镜结果显示连退FD 表面条状缺陷主要有两种类型,即Al2O3类夹杂物和保护渣类缺陷。

2.1 Al2O3 夹杂缺陷

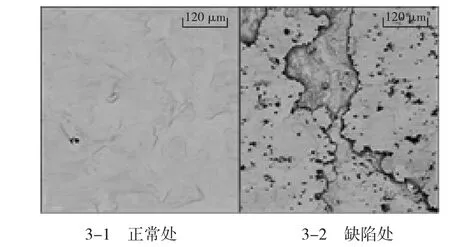

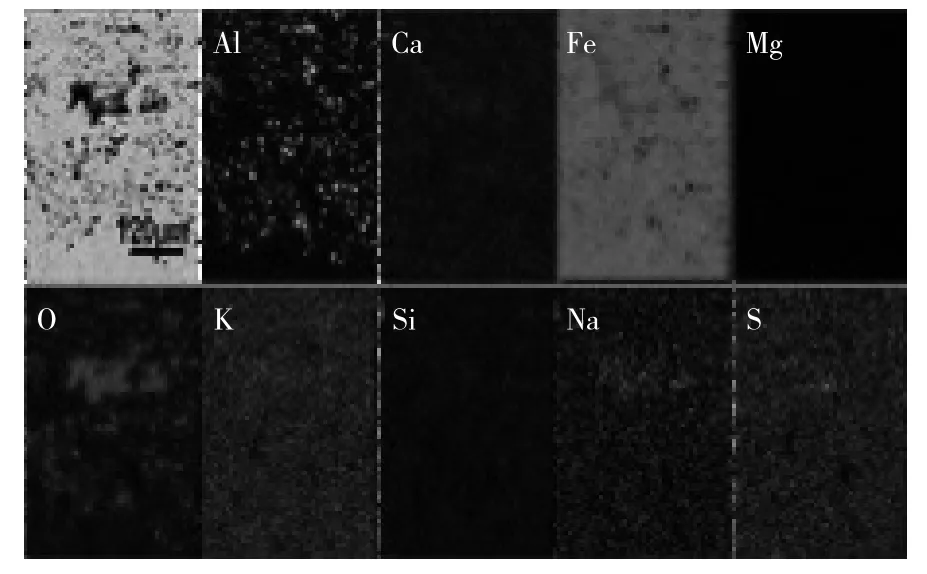

冷轧卷表面可见银白色或黑色条状缺陷,白色居多,沿着轧制方向呈断续分布,无手感,长度范围很大,短的只有几十厘米,长的可达数米,宽度约0.5~3 mm 不等,电镜观察位置宽度为3 mm,如下页图2 所示。通过电镜对比冷轧板表面试样正常位置与缺陷处可以看到,缺陷处具有较明显的起皮分层现象,并且皮下及周边含有较多的黑色点状物质,而正常处表面较为平整,如下页图3 所示。下页图4 为缺陷典型位置在100×、250×和500×下的EDS 能谱分析结果,由能谱结果可知,缺陷处主要成分为Al2O3,其在缺陷附近离散分布。选取图3 中缺陷处为代表,作面扫描分析,结果如下页图5 所示。从面扫描结果也可以清楚地看出缺陷处的主要成分为Al和O,由此也可进一步确定其为Al2O3夹杂物,且呈颗粒状聚集分散在缺陷位置,尺寸在几微米到十几微米不等。Al2O3类夹杂条状缺陷产生的主要原因有两种,一是钢中的簇群状Al2O3夹杂物在钢板轧制时破碎;二是裹挟Al2O3夹杂物的气泡被坯壳捕捉,在轧制过程破碎[1]。

图2 条状缺陷宏观照片图

图3 正常处与缺陷处电镜对比

图4 缺陷典型位置能谱分析结果

图5 缺陷处的面扫描分析结果

2.2 保护渣缺陷

保护渣类线形缺陷在热轧板表面可见明显灰黑色线状缺陷,沿着轧制方向呈连续分布,严重时有手感,两面都有,长度范围很大,短的只有几十厘米,长的可达1 m,宽度约2~5 mm 不等,如图6 所示。冷轧板表面可见银白色或黑色条状缺陷,沿着轧制方向呈断续分布,轻微时无手感,严重时有手感,两面都有,长度范围很大,短的只有几十厘米,长的可达数米,宽度约1~3 mm 不等。

图6 线状缺陷宏观形貌

3 连退FD 炼钢缺陷降级原因分析

3.1 连铸过程钢水二次氧化

炼钢工序从液态钢水到固态铸坯历经环节多,夹杂物成因复杂,尽管炼钢、精炼环节均会导致夹杂产生,但连铸过程的二次氧化无疑会加剧钢水洁净度恶化。钢流二次氧化不仅会增加钢中的细小氧化物夹杂的含量,造成流钢通道堵塞,导致结晶器内流场紊乱,结晶器内自由液面波动加剧、卷渣几率大幅上升,而且会增加钢中大型氧化物夹杂的数量,尤其是簇状Al2O3夹杂,会在冷轧卷表面形成线状质量缺陷,导致产品降级[2]。

3.2 保护渣性能有待优化

对超低碳钢保护渣性能进行测试,跟踪超低碳钢热、冷轧卷表面卷渣缺陷发生情况发现,超低碳钢保护渣存在以下问题:超低碳钢保护渣中Na2O 含量较高,这会降低保护渣与钢水的界面张力;超低碳钢保护渣1 300 ℃下的黏度偏低,为0.44 Pa·s;保护渣碱度较低,渣膜在弯月面区域传热能力较强,促进了初生钩状坯壳(hook)的生长[3]。

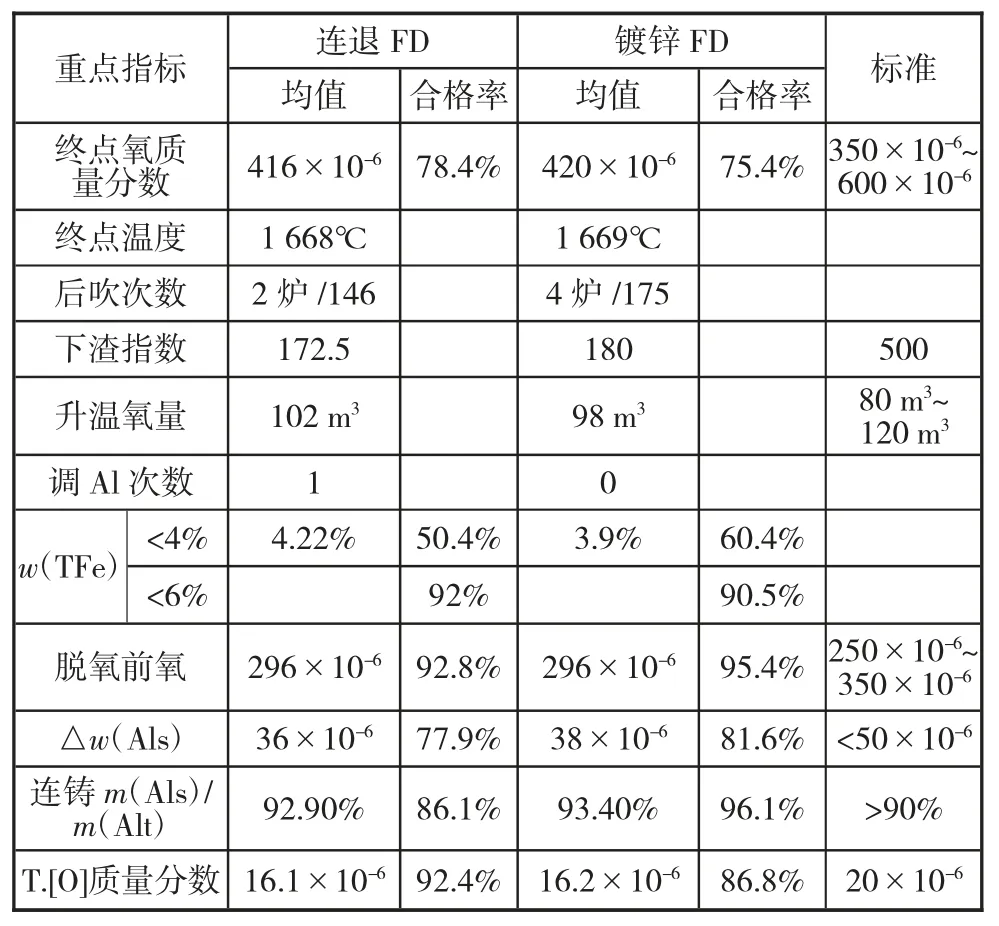

3.3 过程指标控制有待提高

镀锌FD 产品订单较为集中,便于集中组织生产,过程参数比较稳定。而连退FD 订单比较分散,集中生产组织比较困难,与镀锌FD 相比,存在个别指标控制稍差的现象,具体如表1 所示。

表1 连退FD 与镀锌FD 过程指标对比

3.4 其他

产销一体化系统上线后,炼钢板坯品质判定模型参考某先进钢厂模式。其判定模式与某公司的生产节奏和控制水平不太适应。系统上线后,发现按照原来38 条判定规则应该降级的板坯,没有在炼钢工序中被识别,造成部分不符合FD 订单板坯进入FD轧制序列。

此外,因冷轧重卷产线不具备外板剪切能力,造成部分物料缺陷在头、尾处钢卷整卷降级。

4 连退FD 炼钢缺陷控制方案

4.1 中间包封闭浇注,降低钢水二次氧化

连铸过程钢水二次氧化来源有:注流与空气接触直接吸收空气中的氧;注流卷入的空气与中间包、结晶器内钢水的相互作用;耐火材料与钢水的相互作用以及卷入的渣滴与钢水的相互作用[4]。因此,主要针对以上来源开展工作。

4.1.1 中间包全密封攻关

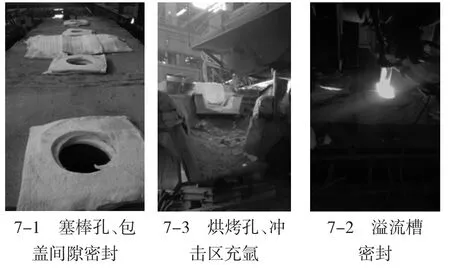

设计中间包包盖吹氩,开发烘烤孔、冲击区专用密封石棉板,开展溢溜槽、塞棒孔密封等,实现了中间包开孔的全密封。

连铸保护浇铸中主要采用了固体保护的方式,其主要目的是隔绝空气,避免空气中的氧气和高温钢水发生氧化反应,降低钢水中杂质含量,提高钢水洁净度[5]。为降低空气中氧气和高温钢水接触的几率,降低二次氧化几率,针对性地开发了以下专用耐材和保护浇铸技术:

1)中间包烘烤前,包沿和包盖间使用专用耐火泥密封,塞棒孔使用耐火石棉毡密封,如图7-1;

2)停止烘烤后,立即使用专用石棉盖板覆盖烘烤孔,使用专用石棉毡遮盖溢溜槽,如图7-2;

3)开浇后,长水口冲击区使用专用防护板覆盖,如图7-3。

图7 中间包全密封保护浇铸图

执行中间包密封措施后,中间包全氧(质量分数)均值降低约0.5×10-6。

4.1.2 中间包包盖吹氩

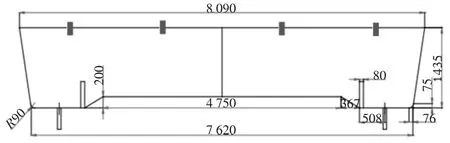

开发吹氩包盖。为了在中间包内形成惰性气体保护氛围,开发了连铸用吹氩型中间包包盖。在永久层上部埋入吹氩导管,并通过吹氩支管穿过工作层与吹氩导管相连,使吹氩支管位于钢液面之上,氩气经吹氩导管后由吹氩支管吹入钢液面,形成氩气氛围,从而隔绝空气,避免了二次氧化[6]。包盖吹氩示意图如图8 所示。

图8 包盖吹氩示意图(mm)

采取中间包预吹氩技术。该技术的工艺原理是:在开浇前的规定时间内,向中间包内吹入一定量的氩气。由于氩气的密度比空气小,在中间包内扩散后,将包内空气排出。从而使中间包内形成氩气氛围,阻止了空气与钢水接触,有效地避免了钢水二次氧化。包盖吹氩实物如图9 所示。

图9 中间包包盖吹氩实物图

4.1.3 中间包自动高液位开浇

通过对原有开浇技术进行总结和归纳,同时结合实际生产,提高中间包开浇吨位,即由25 t 开浇提高至50 t 开浇,进一步促进夹杂物上浮,并在中间包吨位为30 t 时向2 个塞棒孔加入覆盖剂,以减少钢水裸露导致的二次氧化。

4.1.4 中间包恒吨位控制

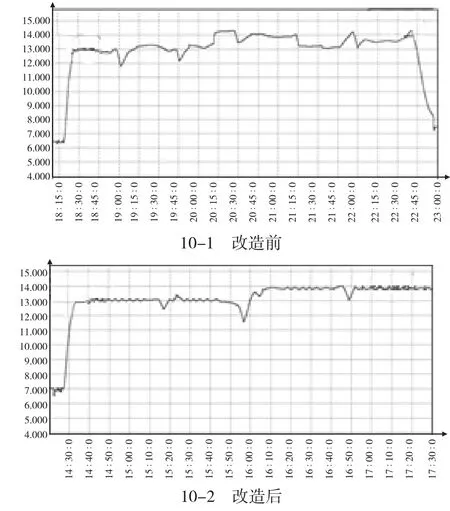

稳定控制中间包吨位是连铸生产的一项重要指标,保持中间包吨位恒定,才能确保中间包内钢液面稳定,避免因液面迅速变化影响钢水表面覆盖剂的均匀覆盖,降低二次氧化。通过开发自动化程序,成功将中包吨位手动控制升级为恒吨位自动控制,浇铸过程中包吨位变化控制在≤±0.7 t 以内,有效实现了中间包内钢液面稳定,改造前后中包吨位变化情况如下页图10 所示。

图10 改造前后中包吨位变化情况

4.2 优化保护渣表面张力、黏度和碱度

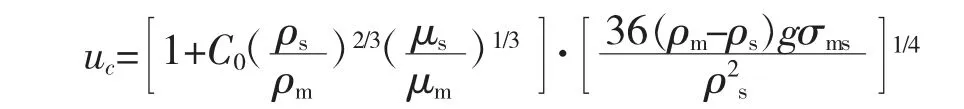

目前某公司超低碳钢浇铸过程结晶器内卷渣的发生方式主要为剪切卷渣和旋涡卷渣。其中剪切卷渣是钢液流动产生的剪切力克服了渣钢界面的界面张力从而使渣滴脱离钢渣界面的过程。因此钢渣界面张力越低,就越容易产生卷渣。发生剪切卷渣的临界速度为:

式中:ρs为保护渣密度,kg/m3;ρm为钢水密度,kg/m3;μs为保护渣运动黏度,m2/s;μm为钢水运动黏度,m2/s;g 为重力加速度,m/s2;σms为钢渣界面张力,N/m;uc为临界速度,m/s;C0为相关系数。

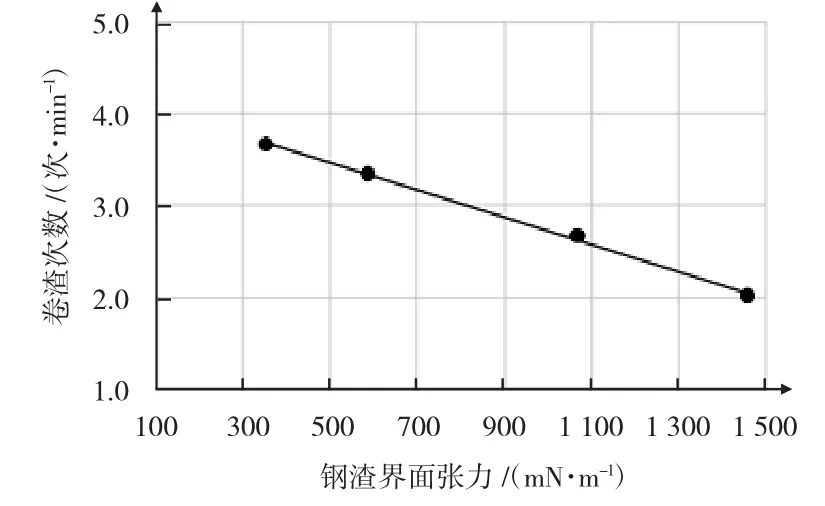

由临界速度公式可知,钢渣界面张力越小,产生卷渣的临界速度就越小,就越容易产生卷渣。图11为钢渣界面张力对卷渣影响的水模实验结果。从图中可以看出,卷渣次数随着钢渣间界面张力的减小而增加[7]。

图11 卷渣与渣钢界面张力的关系

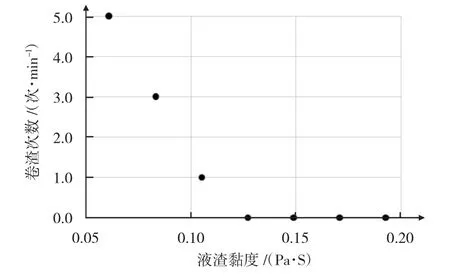

图12 为液渣黏度对卷渣影响的水模实验结果,从图中可以看出,卷渣次数随着液渣黏度的减小而增加。这是因为液渣层黏度的增加会增加液渣层对结晶器表面水平流动钢液的黏性阻力,从而使结晶器表面的钢液流速减慢,从而降低卷渣发生几率。需要注意的是,图中的液渣黏度是在约1 550 ℃钢水温度下的液渣黏度,而惯常保护渣测试给出的是1 300 ℃下的黏度。根据保护渣黏度-温度特性,由阿伦尼乌斯公式推导可得,图中黏度为0.125~0.20 Pa·s 的保护渣对应1 300 ℃下的黏度应为0.577~0.924 Pa·s。

图12 液渣黏度对卷渣的影响

保护渣碱度较低时,由于渣膜在弯月面区域有较强的传热能力,能够促进初生钩状坯壳(hook)的生长。一旦保护渣被卷入钢液中,将会有很高的几率被凝固沟捕捉,凝固沟越大,保护渣越容易被捕捉[8]。因此,通过调控保护渣碱度来达到调控保护渣转折温度(凝固温度)的目的,降低结晶器坯壳与铜板间的热流密度,间接抑制凝固沟的生长,从而降低保护渣被凝固沟捕捉的几率。根据以上理论分析,再结合生产实践,对超低碳钢保护渣的界面张力、黏度以及碱度进行了优化,保护渣优化前、后理化指标情况如表2 所示。

表2 保护渣优化前、后理化指标

4.3 品质判定模型优化

反查降级钢卷对应板坯,板坯异常信息见表3。

表3 异常板坯信息

1)异常信息:液面波动5~8 mm。按照某先进钢厂判定模式,可以判定为外板板坯,但是按照某公司38 条判据,液位波动5~8 mm,不能判定为外板板坯。发现此问题后,协同某公司制造部产品室和技术管理室一起,增加系统异常信息代码。

2)异常信息:变拉速坯。按照某公司38 条判定规则,低斜率变拉速变化>0.5 m/min2,不能作为外板板坯。通过跟踪发现,FD 低斜率变拉速坯降级情况达到50%,产销系统中修订为变拉速即降级。

3)异常信息:异钢种连浇和尾坯。产销系统中有相应的异常代码,但是炼钢PES 系统没有执行该钢规则。与产销团队一起修订系统漏洞,防止异常板坯流入FD 订单。

4.4 轧钢工序工作开展

对9 月份实际降级的FD 产品进行分析。9 月份连退FD 产品实际降级46 卷,重502 t。通过工序一贯制系统,对该批次降级的产品进行反查:降级缺陷与热轧表检有对应关系的12 卷,所占比例26%;降级缺陷所在位置距带头带尾10 m 左右的8 卷,所占比例17.4%;降级缺陷所在位置距带刚边部小于100 mm 的3 卷,所占比例6.5%。后续根据这三种情况,展开以下工作:

1)热轧开展缺陷打磨工作,降低原料缺陷带来的影响;

2)冷轧开展头、尾切除缺陷工作,切除后若满足订单单重要求,则去重卷切除头尾缺陷,减少因头、尾缺陷导致的整卷降级;

3)制造部产品室与客户协商缺陷交货标准(缺陷位于边部≤100 mm),或对缺陷位置进行划线,减少因不满足大卷交货带来的整卷降级。

5 结论

1)针对连退FD 炼钢缺陷率高的问题,分析了缺陷类型,由此确认了连退FD 炼钢缺陷主要为Al2O3夹杂和保护渣。

2)从减少钢水二次氧化和保护渣卷入两方面入手,开发了中包全密封浇铸、包盖吹氩、高吨位开浇及恒吨位浇铸技术,以实现浇铸过程的全保护浇铸,同时提高了保护渣的黏度、表面张力及碱度,降低了剪切卷渣的几率。

3)优化了炼钢品质判定模型中FD 订单板坯挑选规则。

4)通过相关措施的执行,有效降低了连退FD炼钢缺陷降级率,降级率由6 月的6.3%降至10 月的4.1%。