高炉矿槽除尘控制系统改造研究★

申利燕,赵瑞峰,王俊伟,2

(1.山西工程职业学院,山西 太原 030031;2.山西建邦集团有限公司,山西 临汾 043400)

建邦集团炼铁厂1 号高炉86 万风量机组配套布袋除尘系统采用气力输送技术。主要设备配置为:矿槽布袋除尘器袋场设置4 列,每列各设3 个灰斗,共计12 个灰斗,每个灰抖下设一个仓泵,共计12 个仓泵。除尘系统包含2 个气罐,一个是压缩空气罐,用于操作启动进料阀、出料阀及加压阀,一个是氮气罐,用于给仓泵加压。每个仓泵下由输灰管道相连接,根据仓泵下灰顺序依次输灰。输灰时灰仓里的灰按一定重量下落到仓泵,当仓泵压力加到设定值时,打开仓泵,通过输灰管把灰输送到大灰仓。该矿槽除尘系统有4 组输灰管道同时输灰,把灰尘集中到灰仓,通过输灰管道把灰尘回输到灰库,然后加湿下放到车上输送出去,进行集中处理。该系统运行过程中存在4 组输灰管同时加压出料时容易堵管的问题,分析产生问题的主要根源,发现是由输灰管道太长及输送压力不够所致。

1 矿槽除尘系统硬件改造

重新设计输灰管道走向和更改除尘系统,先将出料系统加压到设定值,再打开出料阀,使除尘灰带有一定压力进入输灰管道,加大除尘灰在管道内的流速,减少沉积,防止堵管。把压缩空气更换为压力稳定且符合设计压力的氮气进行输灰,压力、流速稳定,不会因除尘灰在输灰管道内流速突变而造成堵管。把灰库设计在除尘器北侧,缩短了一半的输灰距离,减少了输灰弯头,管道不容易磨漏、堵塞。经和设计单位沟通,计划取消仓顶除尘器,把灰库内的气体通过1 根DN=100 mm 的管道排放到除尘器入口的总管内,节省了维护费用,降低人工成本,还不会造成冒烟现象。除尘系统硬件改造如下:

1)为增大输灰压力,先将进出料系统加压到预定值再出料,输灰管道长度缩短为原来的一半,并加氮气。

2)为了减少输灰管道的管长度,特意在北面加了个大灰仓,输灰全部输到北边的灰仓里。

3)为保证输灰畅通无阻,通过改变PLC 程序,从4 组输灰管道同时输灰,以实现单组循环输灰。

2 矿槽除尘控制系统优化

2.1 控制方式

该除尘控制系统有就地控制和监控室组态软件远控两种方式。就地控制属于手动运行模式,组态软件监控属于自动运行模式。

2.1.1 仓泵就地操作流程

1)将就地控制箱首个旋钮打到“就地”位置,手动指示灯(绿色)亮起,此时可以进行就地操作。

2)打开进气阀,观察压力表,压力值到达0.15 MPa(参考值)时,打开出料阀、助吹阀。

3)观察仓泵本体压力表,如果压力低于0.035 MPa且稳定15 s 以上,关闭进气阀、助吹阀,3 s 过后关闭出料阀。

4)依次打开排气阀及进料阀进料,进料时间视现场情况设定,进料时间到时,依次关闭进料阀及排气阀。

5)按顺序重复以上步骤,打开阀门的操作为将对应旋钮的白色一端指向“开”位置,反之关亦然。

2.1.2 仓泵远程操作流程

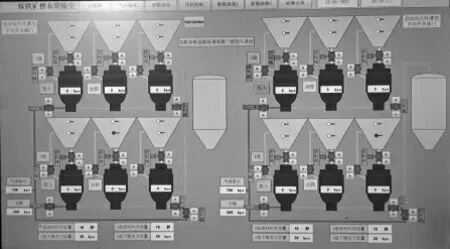

矿槽除尘控制系统远程控制用wincc7.5 组态软件实现对PLC 的监测与控制作用。该系统的用户窗口界面如图1 所示,wincc7.5 组态软件对除尘控制系统可实现实时监控、历史数据的存储、分析和查询及故障报警等多项功能。

图1 矿槽除尘监控界面

2.1.2.1 远程投入

1)将就地控制箱选择开关打到“远控”位置,手动指示灯熄灭,触摸屏上对应仓泵状态显示为远控状态,此时可以进行自动操作。

2)在参数设置界面设置运行参数。

3)观察屏幕上的气源压力显示,如果大于350 kPa,则可以投入运行,此时按下屏幕上仓泵旁边的“投入”按钮,仓泵进入自动运行状态,按钮显示切换为退出。

4)如果仓泵运行发生故障,触摸屏报警条内可观察到故障的具体情况,然后根据对应的处理方案进行排除,故障处理完毕后,按下复位按钮,继续投入运行。

5)在仓泵运行过程中,应定时巡检气源压力,如果发现气源压力低于400 kPa,或者储气罐压力表显示低于0.4 MPa 的时候,应及时退出仓泵运行状态,以免因为压力不够造成堵管。

6)仓泵运行时,如果配料仓料位过高,应及时停止输灰。

2.1.2.2 远程退出

1)正常退出:在仓泵输送即将结束时,点击退出按钮,这样可以避免有灰残留在泵内。

2)急停:直接点击退出按钮即可。

2.2 控制系统软件设计

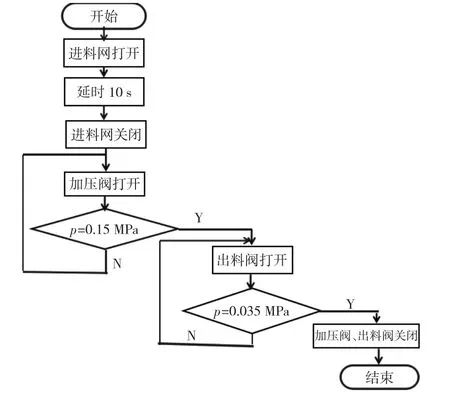

矿槽除尘系统中,PLC 控制系统使用西门子SIMATIC S7—200 smart。1 台除尘器由3 台仓泵组成,共4 组输灰管道。该系统使用1 台控制柜,由除尘监控计算机执行上位监控。4 组输灰管道运行模式由原来的同时运行,优化成单组循环运行。第1 组运行完成,经过延时第2 组运行,第2 组运行完成,经过延时第3 组运行,第3 组运行完成,经过延时第4 组运行,第4 组运行结束循环到第1 组运行。具体除尘控制流程如图2。

图2 矿槽除尘控制流程图

3 仓泵常见故障及处理

3.1 仓泵无法加压

首先检查总气源压力,检查所有供气管道上的手动阀门是否开到位,同时检查“进气阀”能否正常开启;开启后检查“进气阀”后端的调压阀是否有压力显示,如果“进气阀”和调压阀都没有故障,拆卸供气管道和仓泵连接处法兰;拆卸后打开“进气阀”观察管道是否畅通,一般无法加压就是管路不通的问题。

3.2 仓泵无法自动投入

检查就地箱上的切换按钮有没有切换到远程上;空气压力有没有达到设定标准。

3.3 仓泵本体加压过慢

检查所有气动阀门是否关到位,同时打开“输送阀”观察调压阀压力表的压力显示是否正常,一般加压过慢通常是仓泵或者管道存在泄露造成的,因此,只要检查阀门或者管道是否存在泄露就可解决该故障。

3.4 仓泵堵管

当遇到在触摸屏上的报警条显示输送堵管时,主要表现为压力上升过快且大于0.5 MPa,而且压力下降不了,首先切换到就地操作,打开出料阀、排气阀,让仓泵本体的压力卸掉,当压力卸掉后,关闭排气阀,打开进气阀进行吹管操作。观察仓泵本体的压力表,如果压力依然上升且持续不下降,关闭进气阀,重复第一步的操作,一般来说,重复数次之后可以排通管道。

3.5 仓泵长时间无料

正常情况下,当仓泵自动运行一段时间后,仓泵本体会有明显的变热,如果没有变热则说明上部没有物料下来,这时应该首先敲击上部管道确认上部是否有料,如果上部有料,确认开关“进料阀”是否开到位,上部有料且“进料阀”完好时,关闭仓泵上部的手动插板阀,卸掉膨胀节,观察有无杂物堵塞。

3.6 仓泵自动运行时输送超时

当触摸屏上报警条显示输送超时,说明输送时间已超过输送设定的最长时间。此种情况一般由物料湿度大或气源压力不正常导致,此时应重新设定输送超时时间。如果检查物料湿度大或气源压力均正常时,可能为堵管先兆,必须要引起注意。此时应先检查出料阀是否打开或是否开启至最大位置,然后再检查仓泵气化装置。拧下螺塞后,如果内部有干燥物料流出时,拆下气化装置,检查气化过滤板有无破损及与壳体结合处有无漏灰。当气化装置完好无损时,应检查阀门是否完好,同时用压缩空气将内部物料反吹干净,如果无法吹净过滤板上的黏结物时,应更换过滤板。拧下螺塞后,如果内部有潮湿物料,则需拆下气化装置并卸下过滤板,进行彻底清理,并查明漏灰、积水原因,更换过滤板。

4 结论

改造后的除尘系统经过几个月试运行,实现了输灰畅通无阻,不仅避免了冒烟现象,还使得1 个班减少了1 个人力,维护周期也从每天1 次变成半月维护1 次,对企业来说起到了减员增效的效果。