热镀锌退火炉电磁感应加热器应用及故障预防

田 才,薛红金,金 琳,孔详明,王建华,李志鹏

(首钢京唐钢铁联合有限责任公司冷轧作业部,河北 唐山 063210)

随着汽车轻量化和安全标准的要求逐年提高,冷轧高强钢的使用比例逐渐提高,电磁感应加热器是冷轧热镀锌机组开发超高强钢及特殊钢种重要工艺设备,带钢经感应加热器可以快速提温,高强钢具有非常高的强度和屈强比,感应加热器稳定运行作为超高强钢生产的工艺设备保证前提,因故障会导致产品无法生产,甚至造成开炉一般性事故发生。查阅感应加热器控制的相关文献对其原理的研究和介绍比较宽泛,本文结合电磁感应加热器使用过程故障案例,对其具体原理进行分析研究,发现了使用过程中存在的问题并提出了优化,对其他生产线具有一定的借鉴意义。

1 设备组成及工作原理

电磁感应加热器主要分类为:边部感应加热器、纵磁感应加热器、横磁感应加热器等,立式退火炉主要应用为横磁、纵磁两种感应加热器较多,纵切感应加热器在立式退火炉中运用更为广泛。

1.1 电磁感应加热器系统组成

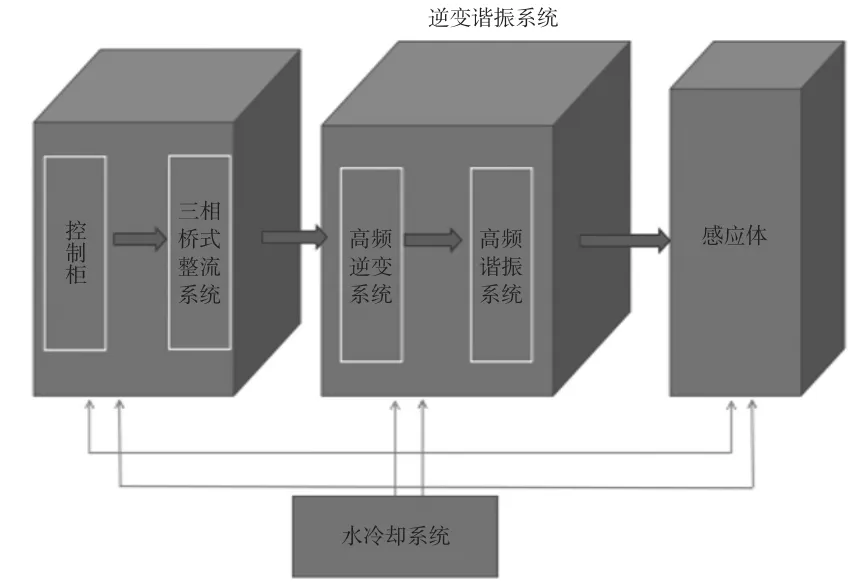

系统主要有电源柜、感应体、冷却单元、控制柜四部分组成:

1)电源柜主要由框架断路器、整流桥、逆变桥、高频电容器组、滤波器、保护测量电路和水冷管路组成,电源柜通过铜排向感应体供电,将工频交流电变为高频电源,通过高频电容与感应体形成并联谐振电路,进而在感应体中形成交变磁场。

2)感应体由有源绕组(电感线圈)、屏蔽层、密封层及焊接壳体组成。电感线圈一般有两种形式,其一铜管绕制而制成,内部通冷却循环水冷却;另一种形式铜板线圈,背部焊接冷却铜管形式。利用电磁感应定律,使被加热带钢在磁场中产生感应电动势,随之形成的涡流引起焦耳热效应达到加热目的。

3)冷却单元主要由换热器、水循环管道、循环水泵、应急泵、三通阀、树脂罐、补水罐、控制柜及测量传感器组成。脱盐水为设备冷却内循环,工业水为冷却外循环,两者通过板式换热器进行热量交换。循环水泵2 台互为备用且自动切换,当水冷单元异常情况发生故障时将自动切换应急泵,此时将切断感应器电源并只对感应体线圈进行降温。当电导率计检测内循环水电导率升高时将开启树脂管水循环降低冷却水电导率,保证内循环冷却水满足使用需求。通过冷却水循环冷却保证了电源柜和感应体的运行温度。

4)控制柜一般集成在电源柜本体上或者单独一台控制柜,主要由西门子S7-300/1500 PLC 及触摸屏等电器原件组成,通过交换机与主线炉区PLC 通讯进行数据交换,通过自定义数据块接受、发送相关信息,判断感应加热器与炉区PLC 数据通讯正常,监控电源柜内电流、电压、水流压力、循环泵、阀门等动作状态,感应加热器内部自由温度控制程序,实现感应器温度闭环控制。

图1 感应加热器组成

1.2 电磁感应加热器工作原理

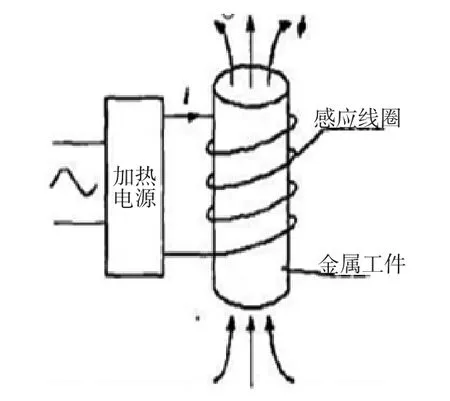

基于法拉第电磁感应定律,在被加热带钢区域设置一组感应线圈,线圈中流过高频电流时,产生交变磁场,在带钢上产生涡流效应,实现对带钢加热。

图2 感应加热原理

2 系统功率设定及控制原理

2.1 功率设定

常见功率设定分为直接功率给定和功率计算两种模式,两种模式均可以通过本地/远程两种方式进行设定。

2.1.1 直接功率给定

本地模式下,在控制柜通过HMI 触摸屏面板设定功率给定,将实际功率显示为直观的柱状图,属于温度开环控制,常用于感应加热调试初期单体测试阶段。

2.1.2 远程功率给定

远程模式下,通过退火炉HMI 界面设定,通过炉区PLC 与感应器PLC 数据通讯进行给定,感应加热器PLC 收到的远程直接功率给定值后进行功率输出,其次在HMI 界面设定感应加热功率值,设定值发送给感应加热PLC,接受到设定功率后感应加热实现功率控制。另外在HMI 界面设定带钢加热温度,设定温度发送给感应加热PLC,接受到设定温度后感应加热功率计算实现温度闭环。

2.2 功率计算

在远程或本地模式下,如果开启功率计算,通过感应器PLC 内部功率模型计算输出功率。该计算功率取决于带钢的宽度、厚度、感应器出口设定温度、感应器入口温度、环境温度、带钢的辐射系数、带钢的速度。另外可以通过退火炉控制器内部根据温度设定温度控制模式,最后计算出需求功率发送感应器PLC 控制器,进行功率输出。

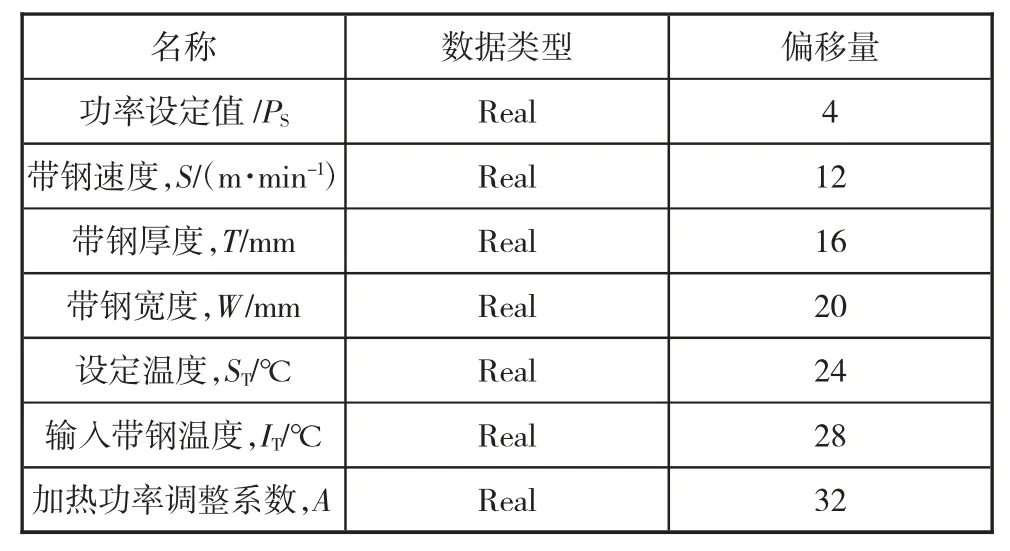

远程模式下启动功率计算时,带钢参数通过通讯下发到感应加热器控制器中,带钢相关参数变量通过DB 数据块进行传送。传送带钢信息数据块见表1。

表1 传送带钢信息数据块

其次,功率计算相关参数可以通过感应加热器控制柜本地HMI 触摸屏手动输入设定,此不利于功率计算的及时性,无法跟随带钢信息变化进行更新,只适应于初始单体调试阶段。

2.3 功率模型

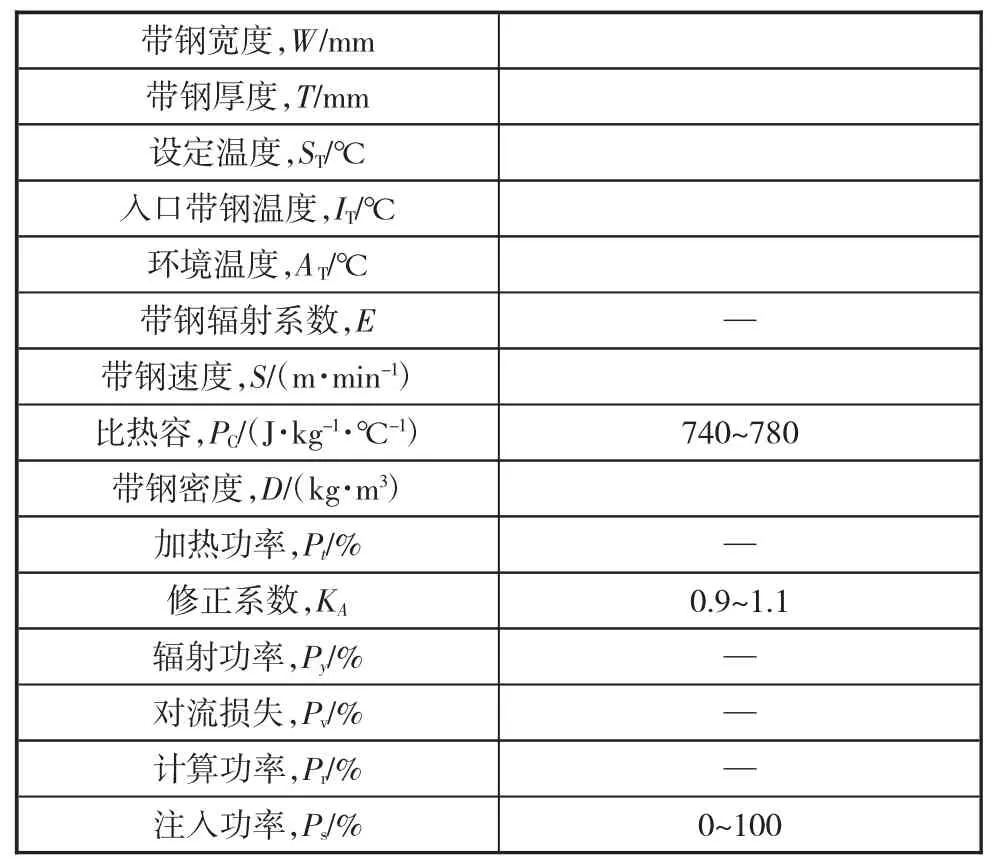

感应加热器功率计算通过PLC 内部功率模型产生,功率模型程序块为FB 块,背景数据块为DB,当本地或远程功率计算开启时,将模型计算功率下发到控制板内(模型功能块见图3),将需求功率输出。功率模型参数说明如表2。

图3 功率计算模型功能块

表2 功率模型参数

2.3.1 加热功率

带钢加热功率Pt通过带钢质量、加热温度和比热容计算,计算公式如下:

式中:Me为单位时间内通过感应器的带钢质量,kg/s;DT为需要提高的带钢温差,Cp为带钢的比热容。

单位时间内通过感应加热器的带钢质量通过下式计算:

2.3.2 辐射损耗

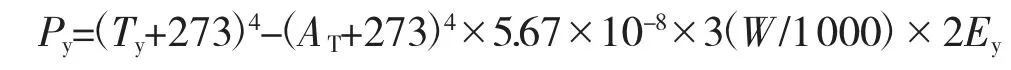

带钢辐射损耗功率Py计算方法如下:

式中:当ST

2.3.3 对流损失

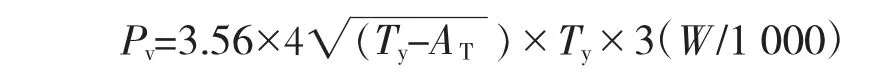

对流损失Pv的计算方法为:

2.3.4 计算功率

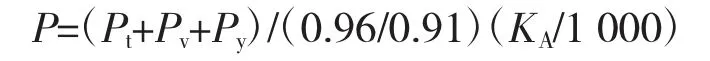

计算功率P 通过加热功率、辐射损耗、对流损失进行计算,计算方法如下:

2.3.5 输出功率

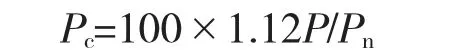

输出功率Pc为功率模型的最终输出功率,该功率值通过模拟量接口发送至控制器主板或直接设定功率通过PLC 模拟量4~20 mA 端口输出输出功率。具体计算方法如下:

3 常见故障及措施

3.1 故障描述

1)感应体线圈烧坏故障,感应体线圈由铜管绕制而制成,内部通冷却循环水降温,当冷却水系统发生故障时,冷却水停止运行,造成线圈内部在高温环境下线圈发热局部烧漏,冷却水流入退火炉膛,造成炉内气氛异常,无法满足生产,被迫机组停机更换感应体。

2)感应体屏蔽层采用铜板加水冷管结构形式,因铜板较薄,水冷管采用点焊加耐高温导热膏粘接而成,当冷却水停止或者水路内部有杂质堵塞造成局部高温,水冷管烧裂故障。

3)感应体线圈表层无绝缘处理,在退火炉靠近锌锅附近有锌灰或者氧化铁皮等金属粉尘导电介质附着在线圈表面,造成线圈内部爬电产生电弧将线圈冷却水管击穿。

4)感应体线圈与屏蔽层间无密封或者密封效果差,退火炉内高温气温进入,长时间高温气氛容易将线圈支撑架氧化,造成支架断裂或者电弧故障。

3.2 优化措施

1)优化线圈结构形式由铜管改为铜板,铜板结构形式不仅自身冷却缺陷,可以有效地避免管式线圈停水烧漏。

2)优化屏蔽层结构形式,将屏蔽层改为全铝无需冷却水管,减少漏水风险,同时将铝壳设计成可拆卸式,打开外壳检查感应体线圈内部清洁度及渗水情况。

3)对线圈表面增加绝缘处理,将对表面进行喷涂绝缘漆,可以根据温度工况需要选择绝缘漆的类型。

4)优化密封结构形式,在线圈与感应体屏蔽层间增加双密封气囊式密封套,然后通过密封套进行密封隔离保护。并在密封套中间通入氮气进行保压,防止炉内气氛进入感应体内部,密封套内有压力、流量检测传感器,当压力报警时停机检查密封套的完好性,保证密封有效性,彻底将炉内气氛与感应器线圈隔离开,有效避免线圈进入粉尘。

5)感应加热器水系统稳定运行是根本保障,如何确保水系统稳定,以下几方面进行预防。

外循环水路设置应急水系统,当外循环水系统发生故障停用时,应急水进入外循环管路,确保对内循环水换热功能。

内循环冷却水系统配置循环泵一备一用,设置1 台应急供电泵,当冷却循环水1 台泵故障时备用泵自动启动,其次2 台主循环泵停止后应急泵自动切换投用。

增加冷却水补液罐液位传感器低液位报警,及时提醒操作人员关注补水系统,防止冷却内循环管路水流量不足,降温能力下降。

优化主回路压力过高主泵停止逻辑,压力高报警触发后延时20 s 切换至UPS 泵启动,压力稳定后界面复位切回主泵运行。

感应器CPU 掉电或者停止模式时,增加硬线连锁切至应急泵运行,确保内循环冷却水系统运行。

4 结语

通过对退火炉电磁感应加热器原理及常见故障的原因进行分析,给出了有效预防措施。在立式退火炉中使用过程感应加热器故障风险点较大,通过案例分析及同类型环境下使用经验,验证了文中制定措施切实有效,为国内同类机组的故障预防及处理方法提供了重要借鉴,减少了机组长时间停机,能通过快速升温,提高生产效率,而且能通过感应加热来大幅提高高强钢的性能,给使用和维护带来便利。