大断面浅埋软岩隧洞快速掘进的可行性分析

李森林,王岁红,吴晓伟,欧阳德良,宋钇桥

(1.核工业井巷建设集团有限公司,浙江 湖州 313000;2.晋能控股煤业集团永定庄煤业有限公司,山西 大同 037003)

隧洞围岩的稳定性是确保工程安全可靠运行的先决条件[1]。国内外在软岩隧洞施工中,经常遇到拱顶失稳塌方事故,造成人员伤亡、设备损坏、工期延误及投资增加等不利影响[2-3]。因此,分析顶板围岩稳定性,确保工作面安全高效掘进,对于软岩隧洞施工意义显著。

大批学者和工程技术人员对软岩隧洞进行了深入研究与工程实践[4-7],目前,虽然对围岩稳定性研究较多,但对不同地质条件和施工工艺下的大断面软岩隧洞围岩稳定性的研究仍有着很大的必要性,本文基于拱顶围岩稳定性进行分析,提出了“掘进机-破碎锤-铣挖机”协调配合的全断面掘进施工工艺。

1 工程概况

1.1 地质条件

据卡拉奇核电厂岩土工程勘察报告,排水隧洞埋深仅10.7~29.4 m,围岩为泥岩和泥质砂岩,岩层属于软岩或极软岩类别,基本围岩分级为Ⅳ、Ⅴ级。微风化泥岩单轴饱和抗压强度Rc=2.85 MPa,完整性系数Kv=0.66;中风化泥岩单轴饱和抗压强度Rc=5.01 MPa,完整性系数Kv=0.58。围岩为微风化泥岩时洞壁较为稳定,围岩为中风化泥岩和泥质砂岩时洞壁存在坍塌风险。

1.2 排水隧洞概况

卡拉奇核电厂共有2 台机组,每台核电机组采用“1 机1 洞”的排水方式,通过2 条马蹄形隧洞将核岛内废水排出。排水隧洞开挖断面面积为65.8 m2,断面尺寸为8.86 m(宽)×8.86 m(高),其中1 号排水隧洞暗挖段长1 940.9 m,2 号排水隧洞暗挖段长2 002.9 m,采用双向掘进,每条隧洞各布置2 个工作面。

1.3 施工工艺

根据该排水隧洞的围岩水文地质类型及隧洞开挖断面尺寸、形状,经过对掘进设备组合的综合经济、技术指标比选,确定了该隧洞开挖施工方案为以“掘进机-破碎锤-铣挖机”组合为主的掘进机械设备配置,即掘进机开挖下导洞,“炮头机+铣挖机”开挖上导洞,侧卸式装载机配出渣车转运工作面渣土。开挖完成后,架立间距1 m 的钢拱架,铺设网格间距20 cm×20 cm 的内外两层钢筋网片,打安锁脚锚杆,并喷射厚度为25 cm 的C25 混凝土,以此进行联合初期支护。

2 围岩变形特征分析

2.1 围岩位移规律分析

隧洞顶板围岩因掌子面开挖后形成空洞改变了岩体内部自稳平衡应力结构而出现位移变形,顶板岩层位移曲线呈S 形的规律变化,如下页图1 所示。软岩隧洞断面每循环开挖完成后,需先施工初期支护,后及时布点观测围岩变形。因此围岩监测相对滞后,实际监测开始时,围岩已经发生了一定的位移变形。总体而言,随着时间的变化,围岩变形量不断增加,围岩变形速率不断增大。直至初期支护受力,围岩受衬砌支护结构约束,围岩变形才趋于收敛平稳。

图1 隧洞开挖过程围岩位移曲线

2.2 极限位移分析

该排水隧洞岩层条件复杂多变,部分围岩自稳能力较差,隧洞开挖势必会造成顶板变形下沉。尤其在岩层交界面处,围岩较为破碎,表现出岩石的弹塑性、塑性及流变性的软化特性。因此,可运用弹塑性理论分析围岩的理论极限位移。主要的分析思路为:先求出弹、塑性交界面上的径向位移,再根据塑性圈体积不变的条件求出隧洞的径向位移。由隧洞断面开挖尺寸等代圆半径,若a、b 分别为隧道的高度和跨度,则R0=(a+b)/4=(8.46+6.36)/4=4.2 m。

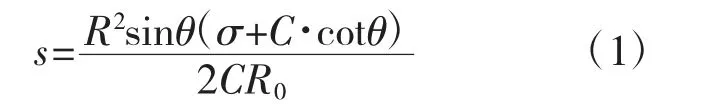

若以围岩近似为理想的弹塑性体,由鲁宾涅特方程可求出隧洞周围的位移为:

根据实际分析,隧洞围岩满足卡斯特纳方程基本假设,则可得出在Morh-Coulomb 屈服准则下的塑性区半径为:

式中:σ 为原岩应力,随着隧洞埋深不断变化,可由σ=γh 来确定,γ 为容重,取值26 kN/m3,h 为隧洞埋深,取h=30 m;剪切模量G=0.57 GPa;C 为凝聚力,取值为0.33 MPa;θ 为内摩擦角,取值为26°。

联立公式(1)(2)得出该隧道断面围岩变形的极限位移为0.15 m。因此,当拱顶变形量超过此极限位移值时,则隧洞围岩变形失稳。

3 围岩稳定性数值模拟分析

3.1 模型建立

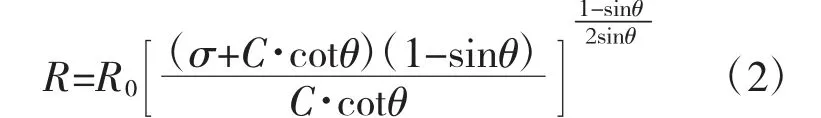

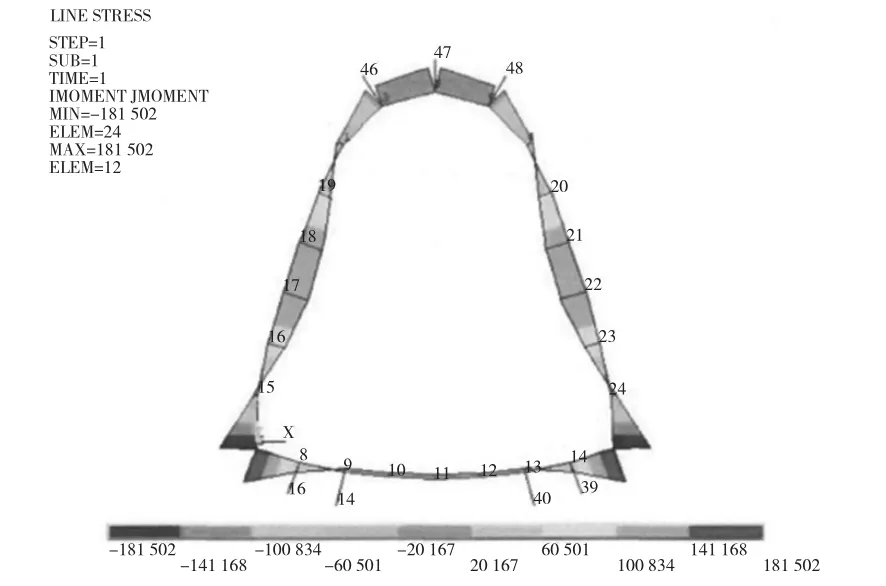

为了分析隧洞在“掘进机-破碎锤-铣挖机”组合相协调的掘进工艺下围岩的稳定性,根据隧洞设计断面尺寸和根据围岩设计勘察地质条件,利用Ansys 建立模型,模拟围岩开挖后应力分布情况。模型尺寸取50 m×50 m×30 m,在模型下边界施加竖直方向的约束,左右边界施加水平方向的约束。围岩的物理力学参数如表1 所示。

表1 围岩力学参数

3.2 模拟结果及分析

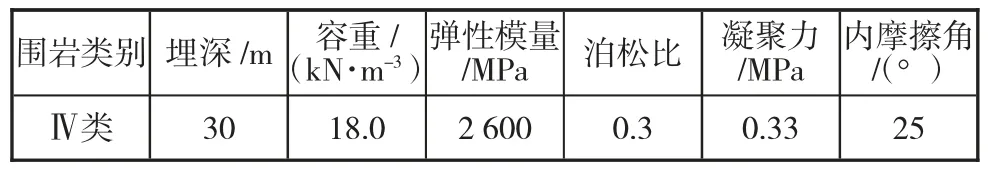

本次计算仅考虑马蹄形隧洞施工掘进断面的情况,即上覆岩层以自重应力场为主,水平应力场为辅。以1 号隧洞洞身桩号K1+400 处出水口端为例,对隧洞模型进行有限元分析,其为Ⅳ类围岩。分析所得隧洞结构弯矩图如图2 所示。

图2 结构弯矩图(N·m)

由图2 可知,隧洞开挖后,在围岩掘进边界会产生切向应力集中现象,随着距离开挖边界越远,应力集中越不明显,越趋近于原始应力。因此,不同区域隧洞开挖后围岩的应力有明显的差异,在拱顶一定范围内和两侧拱脚处应力集中较为明显,拱顶压应力最大值为10.65 MPa,隧洞断面拱顶围岩易失稳、脱落,安全威胁较大。因此在拱顶中心位置一定区域内应加强监测,避免因应力集中带来围岩变形失稳、坍塌的风险。初期支护期间,应缩短掌子面拱顶悬空时间,减小围岩扰动,确保拱顶在围岩破断失稳前完成初期支护,保证施工安全。

4 围岩变形监测分析

4.1 监测方法

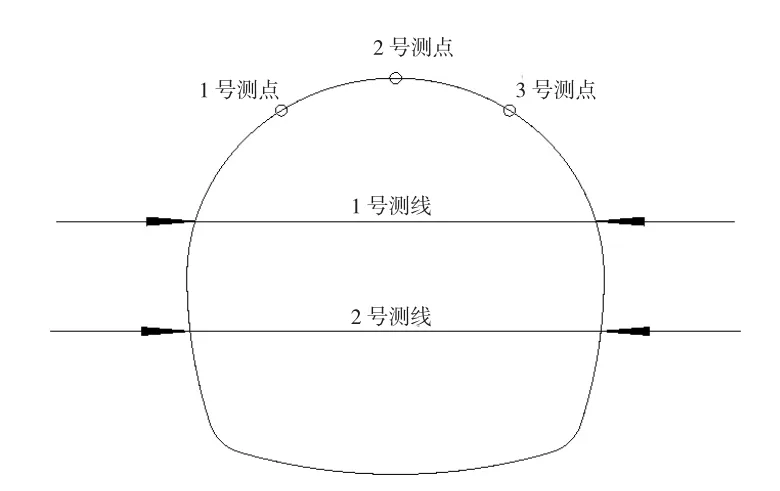

排水隧洞开挖以“掘进机-破碎锤-铣挖机组合”为主要开挖设备,每循环进尺4 m。对掌子面围岩进行超前监测,以获得早期围岩收敛变形数据。掌子面开挖完后立即布置测点、测线,监测围岩变形特征,收集数据分析。在围岩结构薄弱环节选择具有代表性的断面作为观测点,其观测点的断面测点及测线布置如下页图3 所示。文中选取1 号排水隧洞K1+400 作为代表性观测断面进行监测分析。工作面开挖完毕后,尽快结束排险工作,立即安设测点测线并量测,每隔0.5 h 监测一次,收集整理并分析数据。

图3 断面测点布置图

4.2 围岩变形监测分析

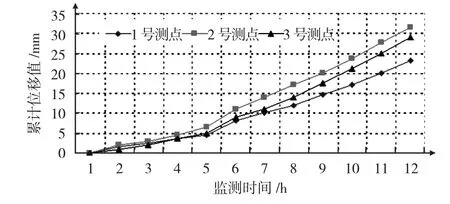

拱顶测点和测线收敛变形规律如下页图4、图5所示。由测点变形累计位移曲线(图4)分析可知,隧洞开挖结束后,在测点监测初期,围岩收敛变形较为迟缓,变形曲线上升平缓,变形量不大。随着时间累积,变形趋势有所增大,在开挖完成后第12 h 后,围岩收敛速率明显增加,此后每2 h 内围岩变形量均大于3 mm,在监测范围内显示的围岩变形量不断增加,这与岩层位移曲线“S”形早期的变化相一致。初期支护前顶板最大变形量为31 mm,远小于围岩理论极限位移值。此外在顶板围岩不同位置拱部围岩变形位移也存在明显区别,但不同测点的整体变化趋势保持一致。

图4 测点累计位移值曲线

由图5 可知,围岩变形与掌子面悬空时间有直接关系,在相同条件下不同测线收敛规律基本一致。在断面开始监测初期,围岩收敛变形相对滞后。在围岩开挖4 h 后,围岩出现变形,收敛速率不大。在隧洞开挖完成10 h 后,收敛速率增大,之后的收敛速率均大于1 mm/h。在监测范围内,围岩收敛变形为2.5~25.6 mm。监测的围岩收敛变形量远小于围岩的理论极限位移。

图5 测线收敛变形曲线

综合以上分析表明,在进尺4 m 的循环条件下,顶板围岩变形较两帮变形严重,因此对掌子面拱顶位置应加强监测,并采用围岩扰动性较小的开挖方式,从而避免开挖对拱顶围岩造成破坏及发生围岩离层失稳,威胁施工安全。此外,掌子面围岩应该在变形速率增大之前完成初期支护,即在开挖后10 h 内完成初期支护,这将有利于确保工作面的安全性。工作面每循环所用时间短,工作效率高,能够较好保证拱顶围岩失稳变形前完成初衬,使施工更安全可靠。

5 工程应用

基于以上隧洞围岩稳定性分析,采用“掘进机-破碎锤-铣挖机”组合协调掘进工艺,对工作面围岩扰动性小,且开挖效率更高,每循环用时有大幅缩短,开挖完成后,围岩能够在10 h 内完成初期衬砌,工作面安全更能得到有效保证。通过在1 号、2 号施工排水隧洞,共计4 个掘进工作面,均采用“掘进机-破碎锤-铣挖机”组合协调掘进工艺,单工作面每月累计洞挖进尺增至125 m,较之前的采用掘进机掘进的方式每月进尺可增加20 m,4 个工作面同时施工,每月进尺多掘进80 m。根据现有工程成本计算,每米工程量耗费31 129 元,企业每月可增加产值约249 万元。

6 结论

1)通过对隧洞围岩变形特征分析,依据弹塑性理论,将围岩的极限位移值作为围岩变形失稳的依据。

2)分析了在“掘进机-破碎锤-铣挖机”组合协调掘进工艺下,拱顶和两侧拱脚处的应力比较集中,拱部压应力最大,拱顶区域范围围岩应加强监测。

3)监测分析表明,“掘进机-破碎锤-铣挖机”组合协调开挖,围岩扰动小,变形相对滞后,开挖完10 h 后围岩变形速率加快,应在此之前完成初期支护。

4)工程应用表明,“掘进机-破碎锤-铣挖机”组合协调掘进施工工艺效率高、围岩扰动小、施工安全可靠,单个工作面月进尺可增加20 m,月工程产值可增加3.11 万元。