新型铝木结合模板在高层建筑中的应用

朱振华,钟亿云

(中建海峡建设发展有限公司,福建 福州 350000)

1 工程概况

1.1 项目概况

城投·碧湖城市广场工程位于福建省漳州市龙文区,建筑面积162 099.71m2。地下3层,其中1,2号楼为28层超高层办公楼,标准层高4.2m,建筑高度121m,3号楼为一类办公楼。建筑效果如图1所示。

图1 建筑效果

1.2 办公楼结构概况

1,2号楼为框架-核心筒结构,四周采用混凝土框架柱与混凝土楼板连接,中部采用核心筒结构。核心筒剪力墙截面由底部500mm宽渐变至屋面250mm宽,核心筒除变截面外位置及尺寸变化不大。4~28层为标准层,屋面层层高4.8m。11,21层避难层层高3.9m。奇数层与偶数层梁板尺寸变化大。标准层结构平面如图2所示。

图2 标准层结构平面

2 模板选型

模板工程是指新浇混凝筑土成型的模板及支承模板的一整套构造体系[1]。在现浇混凝土结构中,模板工程一般占混凝土结构工程造价的20%~30%,占工程用工量的30%~40%,占工期的50%左右,因此,模板选型及优化至关重要。进行模板工程的设计和施工时,应从工程实际出发,合理选用材料、方案和构造措施;应满足模板在运输、安装和使用过程中的强度、稳定性和刚度要求,并宜采用定型化、标准化的模板支架和构件。模板选型主要包括竖向剪力墙模板及横向梁板模板。

2.1 剪力墙模板选型分析

超高层办公楼层高较高,变截面有规律,变化较小,标准层差异较小,若采用木模,模板需求较多,大面积材料周转不便,模板安装加固困难,剪力墙截面较大,木模加固易胀模、爆模,混凝土成型质量较差。办公楼剪力墙模板应用铝模体系进行施工,使超高层建筑主体形成了一个较强的刚性整体,另外还可进行支撑体系和加固体系的管理,大大减少浇筑施工中出现胀模的情况。随着铝模在住宅建筑工程中的全面应用,铝模材料强度高、施工周转速度快、周转次数多、混凝土成型质量好等特点突出。铝模刚度大,稳定性好,承载竖向剪力墙混凝土侧压力能力强,成型混凝土观感质量好。竖向核心筒构件可采用定型化铝模,提高加固效率及加固质量。

2.2 梁板模板选型分析

项目标准层高4.2m,且所有奇数层存在架空层,支模高度8.4m,属于超过一定规模的危险性较大的分部分项工程。由于铝模体系主要靠已浇筑成型的墙柱混凝土或通过设置斜撑保证其稳定性。虽然根据单立杆的边界条件进行了稳定承载力极限试验,也进行了1个开间的框架和框架-剪力墙结构体系的整体堆载试验研究,但试验样本尚少,因此,暂时仅允许其最大的支撑高度为3m。当单支撑高度>3m时,应采取另外的可靠措施确保其整体稳定性,方可使用。因此,水平梁板模板若采用铝模体系,除设置常规铝模单支撑外,还需用钢管扣件将单支撑连接成整体,比单纯铝模或木模造价更高。且内支撑架连接成整体后,梁板模板早拆困难,搬运费时费力,严重降低工效,工期难以保证。而采用木模加内支撑架的模式,内支撑架搭设和核心筒铝模平行交叉施工,减少施工时间,且扣件式钢管脚手架内支撑安全稳定,故水平梁板采用木模进行施工。

3 模板选型存在的技术难点及解决措施

3.1 剪力墙铝模

1)难点1 剪力墙横截面由500mm宽渐变至250mm宽,变截面位置配模不一致。解决措施:剪力墙变截面由外向里收,与剪力墙连接的框架梁位置不变,横截面变了6次,每次总长减少100mm,每个转角减少50mm,在变截面层转角位置提前生产加工好宽度小50mm墙板,以备现场更换,更换成本较小,材料损耗在可控范围内。

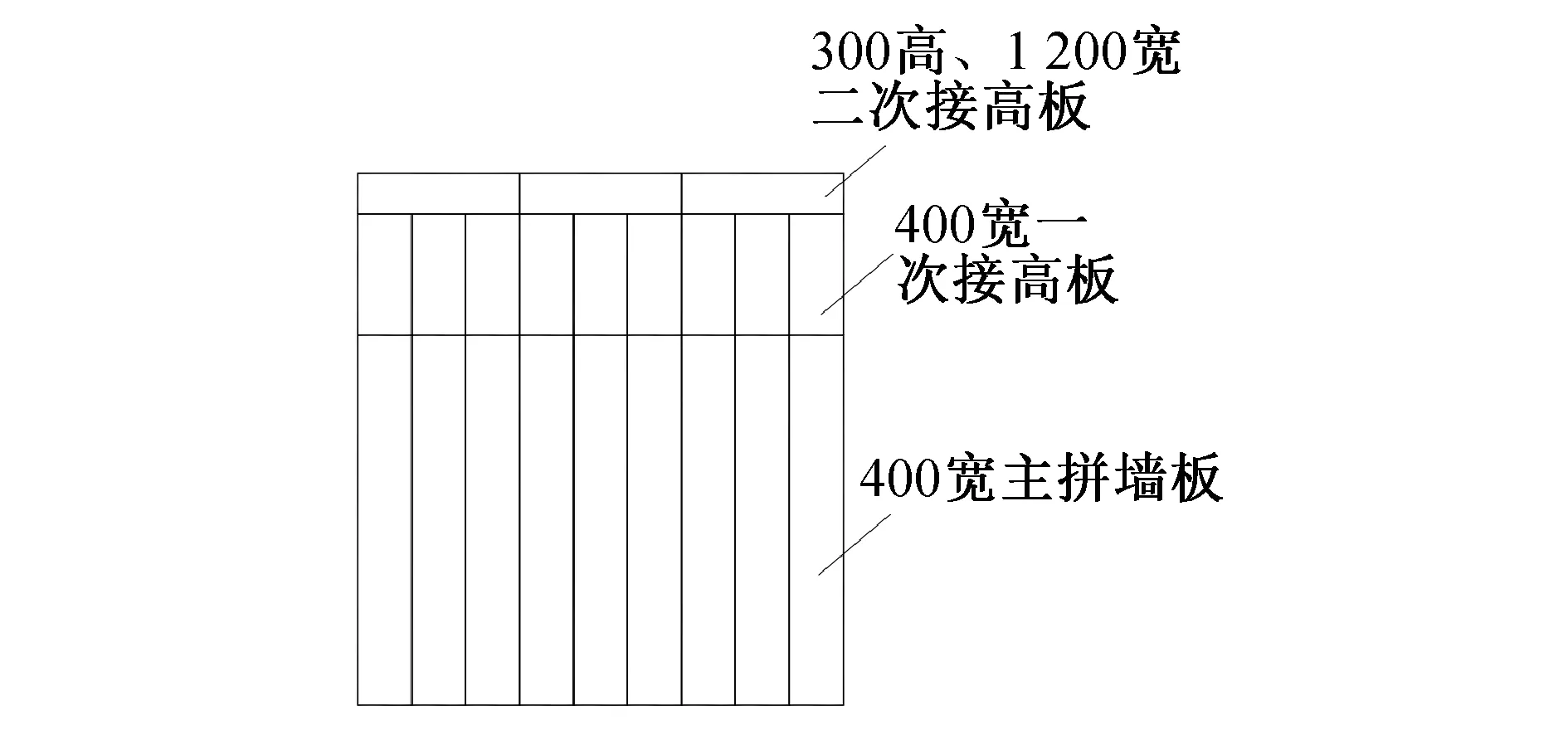

2)难点2 11,21层避难层层高3.9m,与标准层高4.2m不一致,墙板配模难。解决措施:避难层层高与标准层高相差300mm,4.2m层高铝模深化可采用三段式(标准板+接高板+二次接高板)。避难层施工时,300mm高二次接高板不安装,即可解决层高差300mm的问题(见图3)。

图3 铝模设计立面

3.2 铝木模板连接部位

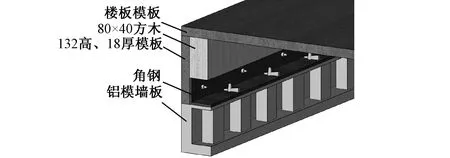

1)难点1 剪力墙铝模与梁板木模连接位置做法难。常规铝木模板连接位置留设在剪力墙边15cm位置,通过C槽连接铝木连接件(见图4),达到铝木结合模板的效果。然而需待铝模墙板做完后方可上木模,无法平行施工,且铝木连接件刚度不够,不足以支撑竖向荷载,极易变形下垂。解决措施:竖向上部位置混凝土侧压力小,将铝木模板连接部位由水平改为竖向。并取消C槽及铝木连接件,研究出新型铝木连接件。利用角钢模板(高度尺寸与C槽相同)与铝模连接,上接方木,梁板模板固定于方木上(见图5),节点强度高,不易下垂。

图4 常规铝木结合模板做法

图5 新型铝木结合模板节点做法

2)难点2 常规铝木模板连接节点配模难。解决措施:常规铝木结合模板C槽上接铝木连接件,生产加工需开模,且梁板节点需现场拼接,不能流程化施工,费事费力。根据优化后的新型铝木连接件节点做法,取消了铝模C槽和铝木连接件,配模相对简单,新型铝木连接件材料除了施工现场现成的模板、方木、铝模销钉销片外,仅需增加角钢将铝模墙板和木模连接起来。铝木连接件由角钢、方木、模板组成1个整体,长度同铝模墙板二次接高板。方便现场施工,新型铝木连接件主要材料为模板,周转几次易破损,为保证节点混凝土观感质量,每5层对破损的连接件进行更换,相对常规铝木连接件,更换材料及时间成本较低。

3)难点3 仅有1套核心筒剪力墙墙板铝模配模,需先行拆除,常规铝木连接件拆除困难,铝木模板连接节点需设计及优化简易可靠的拆卸方式。解决措施:新型铝木连接件通过铝模销钉、销片与铝模墙板连接。拆除销钉、销片即可轻松完整地拆下铝木连接件,周转方便。

4 加固体系设计

梁板木模采用扣件式钢管脚手架支撑,支撑体系根据扣件式钢管满堂支撑架进行设计及验算。仅考虑剪力墙铝模支撑体系设计及铝木结合模板支撑体系的影响,配备1套铝模墙体支撑体系。

4.1 剪力墙内墙铝模加固体系

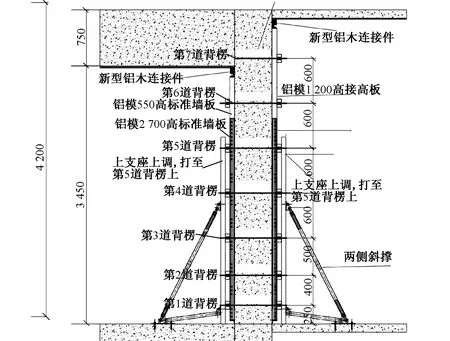

剪力墙内墙铝模采用方通背楞,考虑本工程层高4.2m,具有墙超高超厚等典型特征,根据实际荷载进行验收,混凝土浇筑时瞬间横向预应力、振捣时的共振等可预期影响因素,采用7道背楞进行加固,离地高度由下而上依次为250,650,1 150,1 750, 2 350, 2 950,3 550mm,其中第1~3道背楞为加强背楞,铝模紧固系统采用M18对拉螺栓,水平间距800mm。墙每侧中间加设2~3道斜撑,斜撑顶部支撑在柱高约1/3处,呈60°角。结合项目实际情况,铝模斜撑采用加密设置,斜撑与斜撑净距以超国标规范设置,结合梁板木模立杆间距1.2m,斜撑按1.2m在立杆中间错开设置。斜撑与内支撑架相互影响。为不影响剪力墙拆模,靠近剪力墙大横杆的内支撑架待混凝土浇筑完成后先拆除,后拆除斜撑,保证铝模拆除及材料搬运。内墙铝模加固体系如图6所示。

图6 内墙铝模加固体系

4.2 核心筒电梯井铝模加固体系

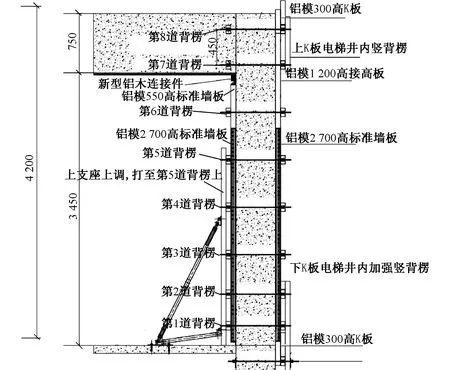

核心筒剪力墙电梯井铝模加固体系采用方通背楞,离地高度由下而上依次为250,650,1 150,1 750, 2 350,2 950,3 550,4 000mm,铝模紧固系统采用M18对拉螺栓,水平间距800mm,剪力墙纵向加设斜撑,间距1 200mm,斜撑顶部支撑在墙高约1/3处。考虑到项目核心筒电梯内K板无有效对拉螺栓,故采用(分段不落地且搭接至第7,8道背楞上)竖向背楞,能有效防止电梯口偏位、中段鼓模等现象。电梯井铝模加固体系如图7所示。

图7 电梯井铝模加固体系

5 实施效果检测

1)优化后的铝木连接节点牢固可靠,耐久性好,不易变形,节点成品混凝土观感好,剪力墙实现免抹灰,实测实量合格率100%。

2)新型铝木结合模板施工技术有效解决了工序冲突问题,剪力墙、梁板平行施工,原计划每层工期约10d,每层工期7d,缩短3d。

3)每层节约劳动力约20d,技术创效显著。

6 结语

通过对超高层办公楼模板选型及铝木结合模板的研究,创造性地采用了新型铝木模板连接技术。通过技术创新优化,施工现场有效落地执行。通过研究常规模板选型及铝木结合模板的技术难点,并针对性地优化节点做法及加固体系,解决了超高层铝木结合模板的施工难题。