方钢管混凝土足尺试件密实度检测试验研究*

王玫玲,吕俊锋,张正先

(1.广东南粤集团有限公司,广东 广州 510699; 2.华南理工大学土木与交通学院,广东 广州 510641)

钢管混凝土构件是在钢管内浇筑混凝土,并由钢管和管内混凝土共同工作的结构构件[1-2],具有较好的承载力、塑性、韧性及抗震性能[2-4],因此,在高层建筑、大跨度桥梁等工程中得到广泛运用。

由于钢管内部空间狭窄且相对封闭,构造较复杂,使混凝土浇筑难度变大,易泌水收缩,混凝土内部空洞、不密实,钢管与混凝土间脱粘、脱空[5],从而影响构件及结构承载力。因此,为检验施工方法的有效性并确保施工质量,需检测钢管混凝土构件密实度。目前常用的检测方法有人工敲击法、钻芯取样法、表面波法和超声波检测法[6-9]。由于超声波检测具有无损、穿透能力强、灵敏度高、经济性好、操作方便等优点,得到广泛运用。钢管混凝土构件因浆体材料及组成、截面形式及构造、施工工艺等不同,具体评价指标有所不同,因此,需对工程构件进行试验,确定评判标准。

本文结合某实际工程方钢管混凝土构件,对密实度检测进行足尺试验,以确定符合工程实际的检测评判标准。

1 超声波检测原理

超声波检测钢管混凝土时,在被测体外壁的一侧利用发射换能器发出周期性超声脉冲波,波经过钢管→混凝土或其他浆体介质→钢管传播后,被接收换能器接收,并将声波信号显示在仪器上,从中可测出声波在介质内传播的速度、振幅、频率等参数。当声波传播路径中遇到空洞、缝隙、疏松区等混凝土内部缺陷时,会在发射-接收的通路上形成不连续介质,将出现如下情况:①绕过缺陷向前传播,传播路径变长;②直接从缺陷穿过。声波在空气介质中的传播速度远低于在钢材和混凝土中的速度,这两种情况都将降低测得的声速、波幅等,且接收波形会发生不同程度的畸变。因此,通过声速、波幅变化或波形的畸变情况,可判断混凝土或其他介质内部缺陷。需确定正常声速、波幅范围,将小于此范围的测点视为缺陷点,一般参照相似工程确定相关参数的参考范围。当无相似工程时,应采用试验方法确定。

在CECS 21∶2000《超声法检测混凝土缺陷技术规程》[10]中,检测混凝土不密实区和空洞的方法是将检测对象声学参数(声速、波幅和主频)按从大至小的顺序进行排列,即:

X1≥X2≥…≥Xn≥Xn+1≥…

(1)

mx=∑Xi/n

(2)

(3)

式中:Xi为第i测点的声学参数测量值;n为参与统计的测点数;mx,sx分别为测位处混凝土声学参数的平均值、标准差。通过排序后,将后面的小数据视为可疑,从中选取最大数(假定Xn)与平均值mx和标准差sx,然后根据式(4)计算异常情况的判断值(X0)。

X0=mx-λ1·sx

(4)

若Xn≤X0,则Xn及其后数据为异常值,选取前一个数据为新Xn,重复上面计算直至不出现新异常值为止;若Xn>X0,则取其后一个数据为新Xn,重复计算直至出现Xn≤X0,此时Xn与其后数据都为异常。最后将异常测点的相邻点用更严格的标准进行判别:

X0=mxλ2sx或X0=mx-λ3sx

(5)

式中:λ1,λ2,λ3按《超声法检测混凝土缺陷技术规程》[10]选取。

2 试验概况

2.1 试件设计

采用1∶1方钢管混凝土足尺试件,钢管为800mm×800mm×35mm箱形截面,材质Q345B,钢管高度为1 580mm,距底部450mm处有1块开孔横隔板,如图1所示。

图1 方钢管混凝土足尺试件

钢管内填充CGM-380高强无收缩灌浆料,成分为高强水泥石英砂及辅料,材料参数如下:1d抗压强度≥20MPa,3d抗压强度≥40MPa,28d抗压强度≥60MPa;流动度初始值≥380mm,30min保留值≥340mm; 3h竖向膨胀率为0.1%~3.5%,24,3h膨胀值之差为0.02%~0.5%;泌水率为0。

2.2 试验缺陷设置

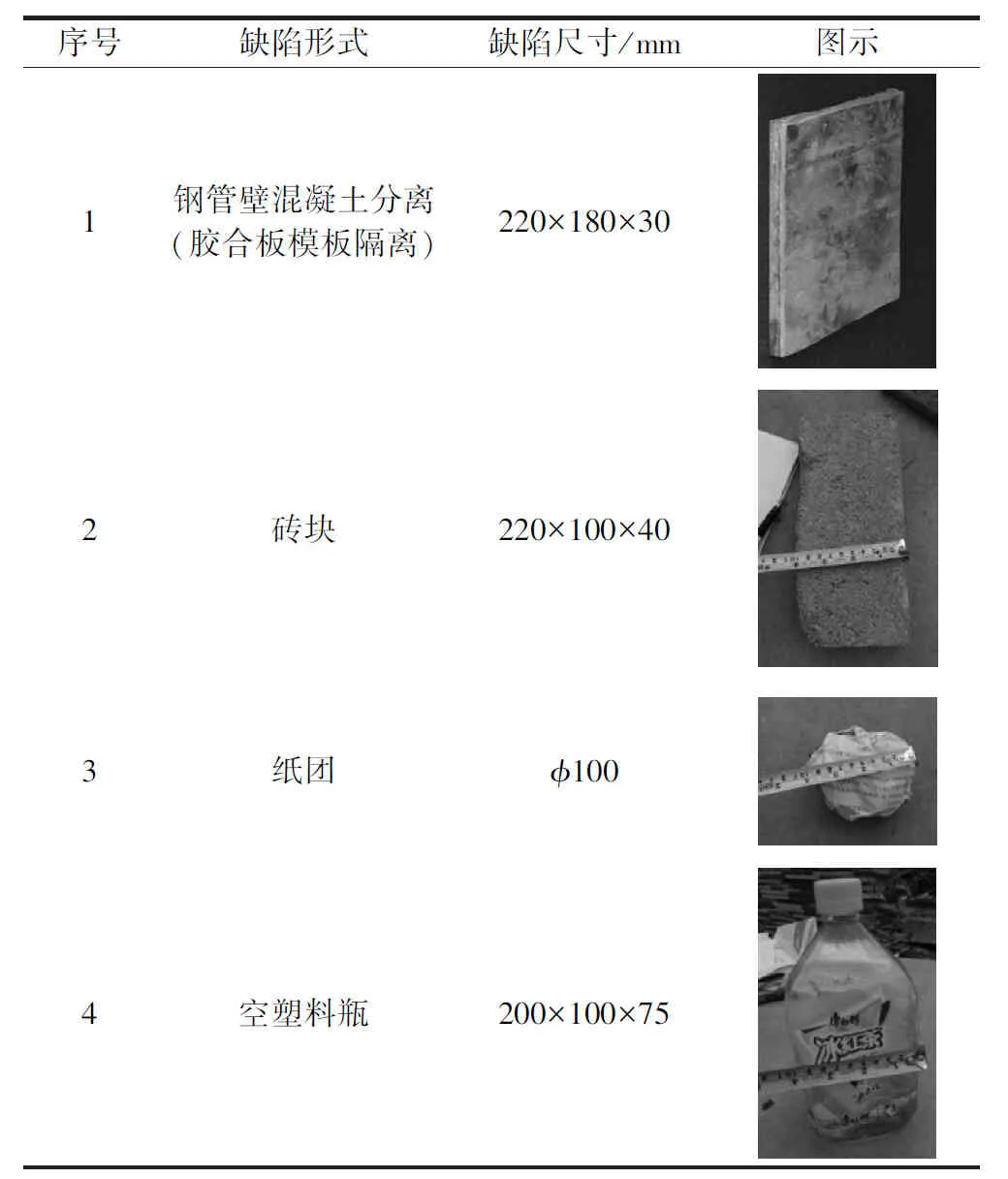

选取试件横隔板下部为密实区,横隔板上部为人为缺陷布置区。足尺试件灌浆前,在试件内部设置4种形式的模拟缺陷,如图2、表1所示。

图2 试件缺陷位置及网格划分

表1 缺陷形式

2.3 试验步骤及过程

密实度检测试验过程为:缺陷设置→灌浆→表面打磨→网格划分→涂抹耦合剂→采集数据。首先进行缺陷设置,再按施工方案要求,采用常规压力灌浆法对方钢管混凝土试件进行灌浆。灌浆前将带有止回阀的灌浆孔与试件预留灌注口相连,在排气孔处设置1条与其紧密接触的塑胶排气管,排气管一端伸入构件内至顶部,另一端在外部设置1个控制阀。从钢管混凝土试件灌注口连续灌入浆体,直至出气口冒出浓浆并封堵。自然养护7d后,采用ZBL-U520非金属超声检测仪检测密实度。

为确保检测过程中换能器与钢管外壁间有良好的耦合条件,打磨干净钢管表面残留灌浆料、钢材锈蚀等。然后量测钢管尺寸,以便输入测距及划分测点网格。划分网格时,应尽量保证相互平行的2个测试面上的点位一一对齐,使间距与测距一致,网格尺寸为10cm×15cm。以上工作准备就绪后检测密实度,在换能器上均匀涂抹耦合剂,紧贴在网格测点上并采集数据。

3 试验数据与结果分析

在试件立面1,2上分别划分12个测试横截面(见图2)。每个横截面上的网格汇交点为相应测点,为便于描述,同一截面上的测点位置按图中从左至右的顺序进行编号,如测点1-3-02表示试件立面1上的截面3从左向右的第2个测点。

3.1 立面1试验数据

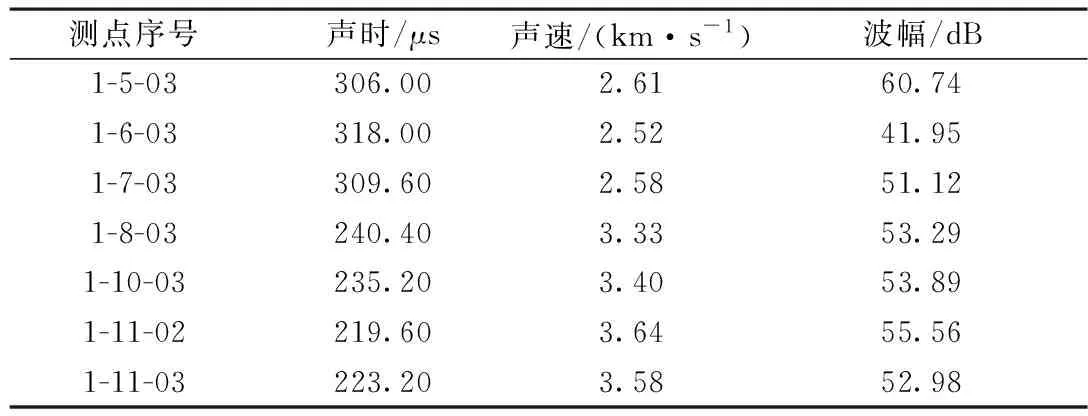

根据试验检测结果,试件立面1上各截面测点声速、波幅如图3所示。

图3 立面1各截面测点的声速与波幅

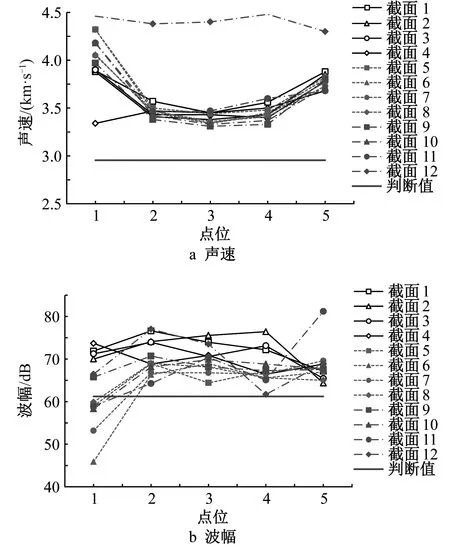

根据《超声法检测混凝土缺陷技术规程》[10]进行计算,立面1测点的声速和波幅判断值分别为2.951km/s和56.863dB。测点声速和波幅同时大于判断值的为检测合格点,其中任意一项不满足的则为缺陷点,即图中判断线以下的测点。因此,声速不满足的测点有1-5-03,1-6-03,1-7-03;波幅不满足的测点有1-6-03,1-7-03,1-8-03,1-10-03,1-11-02,1-11-03,如表2所示。

表2 立面1缺陷点数据

3.2 立面2试验数据

根据试验检测结果,试件立面2上各截面测点声速、波幅如图4所示。

图4 立面2各截面测点的声速与波幅

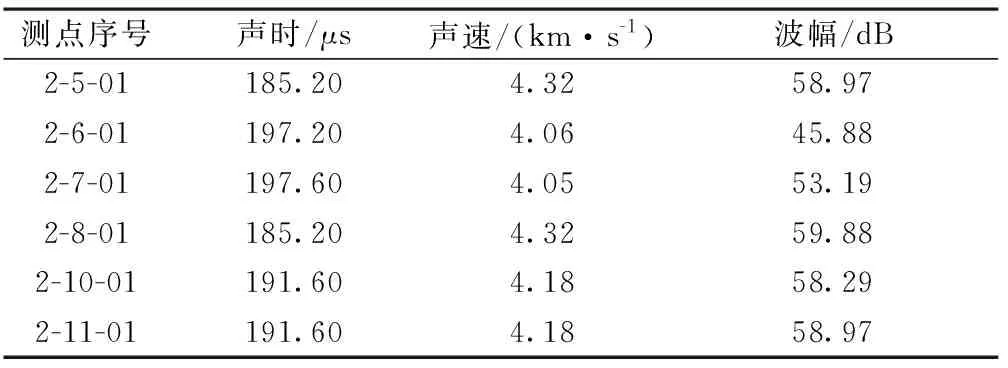

根据《超声法检测混凝土缺陷技术规程》[10]进行计算,立面2测点的声速和波幅判断值分别为2.955km/s和61.217dB,所有测点声速均可满足,波幅不满足的测点有2-5-01,2-6-01,2-7-01,2-8-01,2-10-01,2-11-01,如表3所示。

表3 立面2缺陷点数据

3.3 结果分析

1)缺陷测点点位与缺陷位置图基本一致,表明试验正确,同时说明超声波检测钢管混凝土密实度方法可行。

2)缺陷2所处位置截面9并未出现异常数据,是由于设置的缺陷材料为砖块,密实度接近所用灌浆料自然养护7d后的密实度。

3)由图3a,4a可发现,位于每个截面两侧边缘处的测点(1,5),声速比位于截面中间部位的测点(2,3,4)偏大,这是由于超声波在钢材中的传播速度大于灌浆料,截面两侧边缘处的测点距钢管壁较近,声波受钢管壁介质影响,使传到另一侧所用时间减少,因此,对检测数据产生一定影响,截面中间测点因远离钢管壁则不发生此情况。表2,3中的数据可较好地反映此规律,其中表2中的缺陷点位于中部,因而声波直接通过缺陷穿透至另一侧,表3中的缺陷点因靠近截面边缘而声速均偏高。

4)由图3a,4a可发现,试件顶部测试截面12的声速均明显大于其他截面声速。为此,切开试件上端钢板封口,发现顶部浆体未能完全灌实。经分析,由于灌浆前排气孔的塑胶排气管一端未能牢固固定在试件顶部,造成试件顶部灌浆不饱满,且测点距离上侧钢管壁较近,声波在此处直接经钢管壁传至对面接收换能器,因而声速明显提高。

5)根据数据结果和分析,规程中的判断标准只规定下限判断值X0,未设置上限判断值,因此当测点距离钢管壁较近时,检测数据结果可能会出现偏差,应另行分析。

4 结语

1)密实度试验检测结果与预先设定的缺陷位置基本相符,表明本试验方法可有效识别钢管混凝土构件内部缺陷,具有工程实用性和可行性。

2)为保证检测结果准确、稳定,测点位置宜避免选取构件截面边缘区域。

3)采用常规压力灌浆施工工艺能满足灌浆密实度要求,但应确保构件顶部排气措施的有效性。