烧结主抽风机系统振动故障的诊断与处理

牙东北,蒋在跃

(柳州钢铁股份有限公司,广西 柳州 545002)

0 引言

某钢铁公司烧结工程项目主抽风机驱动电机为旧设备搬迁至新项目使用,原为进口电机,额定电压10 kV,额定功率6 300 kW 额定转转速1000 r/min,支承电动机转子的两个轴承均为滑动轴承。主抽风机为工程项目新购置设备,由豪顿华公司提供,支承风机转子均为球面承轴承和直线轴承组合形式。 连接驱动电机与主抽风机的联轴器为Renold(瑞诺德)品牌弹性联轴器,由传动法兰、内件、橡胶件等组成。该电机及风机在项目安装调试过程中,机组特别是电机前后两轴承轴向振动大、噪音大,影响设备的安全运行。因本套工程设备的安装由外委的设备安装公司负责实施,设备的调试及后期维护由本单位设备维修队伍负责,设备安装及调试存在一定的“割裂”状态,又因机组中部分设备为旧设备维护后再利用,振动故障发生后,故障的分析难于聚焦,初步处理方案经不起推敲。通过合理的方法,并结合设备维修人员的现场经验优势及工程设备安装质量的管理重点,对振动故障分析及处理过程进行总结,以期对相关技术人员在处理实际问题时提供参考价值。

1 故障现状

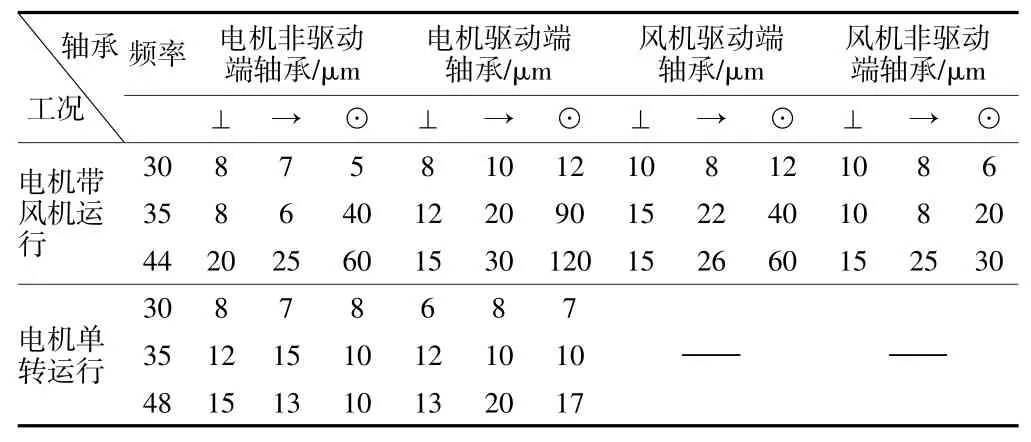

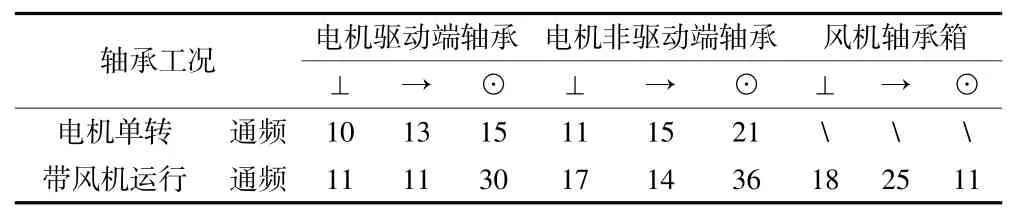

现场对风机、电机的振动情况进行了测量,测量过程中发现风机非驱动端轴承箱水平、垂直、轴向振动均在30 μm 以内,风机驱动端轴承箱水平、垂直振动也在30 μm 以内,轴向振动较明显,但均在30 μm ~60 μm。相对于风机,电机振动较剧烈,电机输出端轴承轴向振动最大达到120 μm,输入端轴承轴向振动也达到60 μm,且电机开动频率越高,振动值越大(表1)。

表1 电机-风机振动状态监测表

2 故障原因分析与确认

2.1 鱼骨图分析法进行故障原因分析

故障特性总是受到一些因素的影响,通过资料和现场经验,绘制了电机-风机故障原因型鱼骨图(图1),并逐一对系统基础、管道、风机、电机等可能造成振动的因素进行排查分析。

图1 风机振动鱼刺分析图

(1)检查电机及风机基础无破损,地脚螺栓无损伤松动,优先排除了基础因素造成振动故障的可能性。

(2)现场观察到现场管道安装状态良好,风机运行时管道无剧烈振动现象。排除管道因素良引起的振动故障。

(3)电动机带风机运行时,风机轴承箱振动很小,基于风机为新购置设备,核查风机出厂动平衡试验数据报告,核查风机安装过程验收数据,均符合技术标准要求。暂时排除风机本身存在质量不平衡及轴承损坏或安装不良引起的故障。

(4)检查电机两轴承端盖螺栓、联轴器连接螺栓、联轴器橡胶件压盖螺栓等,均没有松动的现象。初步排除了连接刚度低造成振动故障的可能性。

(5)从表1 中所测数据可以看出,无论是带风机运行还是电动机单转,电动机两轴承水平、垂直方向振动均小于40 μm,在优良标准以内。将连接电动机与风机的联轴器解开,电机单独运行,测量其振动情况。电动机两轴承水平、垂直振动没有实质性的变化,轴向振动均低于20 μm,再次测量电动机前后端盖轴向振动特性,也没有明显的变化。测量电机端联轴器跳动值小于20 μm。比对维修厂家提供的电机维护报告数据,均表明电动机转子本身平衡状态良好[1]。

上述分析排除了设备基础、管道、风机、电机等系统单元的精度或质量造成的振动故障,决定从系统安装精度上分析故障原因。

2.2 系统精度分析法进行故障原因分析

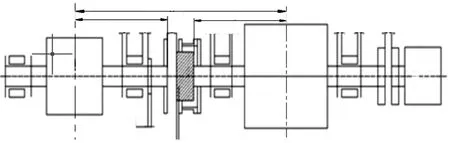

如图2 所示,影响该系统安装精度主要为风机、联轴器、电机等3 个误差源。安装过程的质量管理重点为风机、电机的找平找正。轴向上,首先严格标定机组的定位基准,然后对电机中心线至风机中心线距离(H = a + b+ △)进行严格控制,同时对系统误差进行合理分配。其中,a为磁力中心线到电机轴端的距离,在安装电机时应考虑电机轴窜,即电机静态a在启动稳定后变成a+ x(图2);b为风机中心线至风机轴端距离,装风机时应考虑轴窜0.45 mm;△为电机轴端至风机轴端距离,安装联轴器时由H决策联轴器轴端间隙。

图2 电机—风机装配图

故障分析过程如下:

(1)查验设备基础验收及放线工作无异常。

(2)风机定位及风机转子轴窜复核:查验风机安装定位无异常。对风机轴瓦结构分析,风机转子轴与轴瓦止推面的轴向间隙为0.45 mm,符合安装精度控制要求。这与现场故障特点不符。

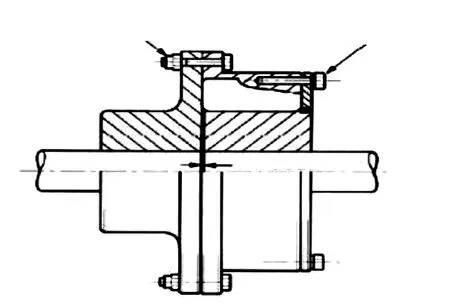

(3)联轴器对中度、间隙复核。连接驱动电机和主抽风机的联轴器为Renold(瑞诺德)弹性联轴器,其作为挠性联轴器对系统安装精度误差的起到关键补偿作用。如图3 所示。

图3 联轴器对中、间隙复核示意图

拆开联轴器连接法兰,检查对中偏差,控制精度在0.1 mm 以内,符合对中安装精度控制要求。

拆开联轴器橡胶块压板,发现橡胶件与联轴器外壳、内件配合非常紧密,联轴器内件对盖板的有轻微压痕。由此可推断,联轴器轴向间隙不合理,不足或以补偿当下风机或电机转子转动过程产生的轴向窜动,联轴器内件因而受轴向挤压,配合紧。复测联轴器间隙为3 mm,原始安装数据为3.2 mm,图纸要求为3.2 mm。

(4)电机定位及磁力中心线复核[2]

查验电机安装定位无异常;电机磁力中心线,简单来说,电机中心线至风机中心线距离H = a + b+△(图2),其中,a为磁力中心线到电机轴端的距离,在安装电机时应考虑电机轴窜,即电机静态a 在启动稳定后变成a + x(图2);b为风机中心线至风机轴端距离,装风机时应考虑轴窜0.45 mm;△为电机轴端至风机轴端距离,安装联轴器时由H决策联轴器轴端间隙。

现场脱开联轴器后,使电动机单转,稳定转动时,用钢制锯条沿电机轴承压盖端面对转子刻上明显记号。停机且转子完全静止后,测量所标记记号线到轴伸法兰的距离L,该距离与铭牌指示的差值为5 mm。即在控制H值、进行电机轴向定位的时候,尺寸a存在5 mm 的偏差,即动态a= a+ x+ 5。

由此,基本可以确定,造成电动机轴向振动大故障的根本原因是电机实际磁力中心线位置与铭牌指示位置有偏差。电机安装时因为轴向定位偏差及根据偏差的轴向定位来调整联轴器间隙,造成整个系统装配精度存在偏差。由此引起的振动故障,一方面电机在启停时,磁力中心线自动对中产生一定的窜动量,使联轴器及风机转子受到轴向力;另一方面联轴器、风机转子受到自身机械安装定位限制,电机转子因而受到轴向限制力,电机-风机整个系统因电磁轴向作用力与限制力的相互作用,从而造成系统振动故障。

另外,在检查中还发现风机驱动侧轴承瓦与转子轴肩碰磨,这在一定程度上也印证了电机转子向磁场中心移动过程,因偏移量过大,通过联轴器强行将风机转子向电机侧牵引,从而造成风机驱动端振动故障。

3 故障处理

根据故障分析及检查中确认的故障原因制定了检修方案——对系统总精度(电机中心线至风机中心线距离(H = a + b+ △))的偏差进行重复分配调整。综上分析,最大的偏差出现在磁力中心线到电机轴端的距离(尺寸a)控制上,最优的解决方案应为重新调整电动机轴向位置来消除偏差。但由于电机、风机已经完成了二次灌浆,重新调整电动机轴向位置来消除偏差,现场处理起来比较繁琐,工程量较大,同时影响施工工期。方案决定将该精度偏差分配到联轴器的安装精度(尺寸△)上,即电机、风机轴向定位中心线不作调整,保证联轴器对中良好的情况下,通过调整联轴器轴向间隙,最大化利用联轴器的补偿功能消除该偏差。

首先将已经被拉毛的风机驱动端轴瓦止推面、风机转子轴肩打磨光滑,重新调整好风机轴承间隙。然后用千斤顶等工具将电机转子固定在实际磁力中心线位置,重新调整联轴器轴端间隙。具体在安装联轴器过程,在两个半联轴器之间增加6 mm 的垫片,通过该6 mm 的联轴器轴向安装偏差,预先完成电机转子运转时磁力中心线对准过程。同时,在联轴器橡胶块上涂抹硅油润滑减少传动摩擦力。

回装后,首先,对电动机空转时的振动进行测试,测试结果见表2。由表2 可知,电机两轴承水平、垂直、轴向振动均小于30 μm,达到优良标准。然后,连接联轴器带引风机运行,电动机轴承振动略有增大,但最大值也仅为36 μm,仍在优良标准范围以内,经过一个月的运行,该电动机振动一直比较稳定。

表2 检修处理后电机及风机振动情况测量结果

4 结论

该机组轴向振动超标的原因是:电机实际磁力中心线位置与铭牌指示位置有偏差,安装前未注意对电机磁力中心线数据复核,电机轴向定位不准,系统安装精度存在偏差。

在设备进行轴向调整时,必须测量和记录各相应的原始数据,如电机和风机水平、联轴器轴端间隙[3]。调整过程中,必须认真监视原始数据和相应的调整值,调整结束后必须复测各数据的变化情况,确保调整结果满足要求。同时,测量监视数据应选准时机。如测量电动机磁力中心线的时机应选在机组初对中完毕、未进行二次灌浆的电动机单机试运时,此时测量发现磁力中心线出现偏差,通过调整电动机轴向位置来补偿偏差才是最佳处理方案。

在增加竞争能力、提倡节约成本和资源再利用的要求下,公司在一些技改项目中难免会重整、改造再利用一些闲置设备,为保证旧设备能稳定运行又满足新工艺的要求,相关工程人员应在利旧设计、工程施工、安装验收等环节进行全面考虑,并形成更多经验总结。