直升机升力系统关键部件装配集成控制技术研究

段 巍,卜 泳,陈 龙,孙 严,杜兆才

(中国航空制造技术研究院,北京 100024)

0 引言

升力系统作为直升机的核心部件,起到改变传动方向、传递发动机功率、产生升力的重要作用,其关键部件包括自动倾斜器、主桨毂和主减速器。由于自动倾斜器、主桨毂与主减速器之间分别通过球铰齿型花键连接,导致部件之间的装配难度大。目前主要的装配方式为人工吊装装配,即主减速器通过工装固定于地面,工人通过吊车对自动倾斜器和主桨毂进行吊装和装配。由于部件重量大,吊装过程中部件姿态难以精确控制,装配结果十分依赖操作工人的经验,且容易出现部件损伤[1]。

对直升机升力系统关键部件装配集成控制技术进行了研究,采用单目视觉测量对部件进行在线测量,经图像处理得到部件的位姿调整量,在此基础上对6-PUS 并联机构进行运动轨迹规划,实现部件的调姿对接。最终设计并实现了一套用于直升机升力系统关键部件装配的集成控制系统。

1 系统硬件构成与通讯架构

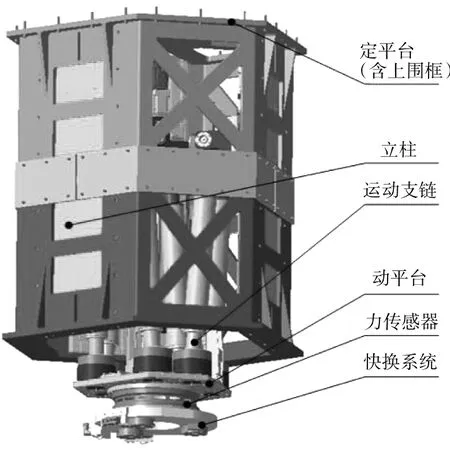

系统硬件主要包括6-PUS 并联机构、快换夹持机构、龙门结构和视觉测量单元,如图1。龙门结构由固定式床身和移动平台构成,并联机构定平台固定在床身上横梁,快换夹持机构和视觉测量单元安装在并联机构动平台上,装配部件随支撑工装放置于移动平台上。

图1 系统硬件构成

系统通讯架构采用双总线模式,包含两条现场总线,共同实现上位机PC 与系统所有设备之间的数据交互,如图2 所示。

图2 系统通讯架构

第一条现场总线采用Ethernet 工业以太网,实现上位机与工业相机和多轴运动控制器的实时通讯,上位机与工业相机之间采用TCP/IP 通讯协议,与多轴运动控制器之间采用Beckhoff 的ADS 通讯协议。第二条通讯总线采用Beckhoff 公司开发的EtherCAT 工业以太网,将并联机构、快换夹持机构、龙门结构、测量单元分别通过不同的端子模块接入多轴运动控制器中,从而实现上位机对整个装配系统的集成控制。

2 集成控制软件实现

2.1 软件架构

通过上位机集成控制软件实现对系统的统一控制,软件架构如图3 所示。

图3 软件架构

数据层实现对直升机升力系统关键部件装配过程中需要和产生的数据的统一管理,根据数据类型的不同,将数据储存在数据库中或文件当中。

接口层首先实现ADS 通讯、TCP/IP 通讯、MySQL通讯的底层接口实现,在此基础上,分别实现与并联机构、快换夹持模块、龙门机构、测量单元等硬件设备的具体通讯模块,包括数据采集和指令下发;实现对数据库的具体通讯函数,包括相关数据的获取和修改。

算法层实现对软件的算法支持,图像处理算法用于视觉测量单元测量数据进行图像处理,得到并联机构动平台位姿调整量;并联机构反解算法实现由位姿调整量得到滑块运动量的计算;并联机构正解实现由滑块当前位置得到动平台当前位置的计算;运动轨迹规划算法实现对并联机构整体运动轨迹PVAT 数据的规划。

功能层实现软件具体功能,包括并联机构运动控制、快换夹持模块到位检测与锁紧松开、装配平台运动控制、主减速器工装到位检测与锁紧松开、测量单元运动控制、部件图像数据采集等;安全防护模块实现设备故障提示和急停控制,以及设备之间的操作互锁逻辑实现。

界面层为最终的软件界面实现,包括各硬件设备的状态显示,操作信息、报警信息的实时显示、装配流程的控制等。

2.2 软件界面设计

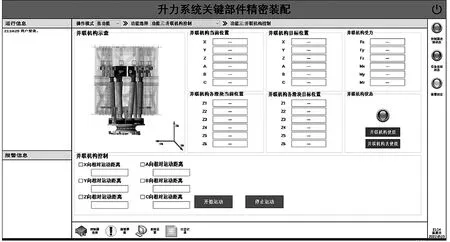

集成控制软件界面如图4 所示。界面包括标题栏、运行信息、报警信息、流程控制、系统功能、系统状态显示、主操作区,涵盖了直升机升力系统关键部件装配流程所需要的所有功能。

图4 软件界面集成控制关键技术

2.3 视觉测量

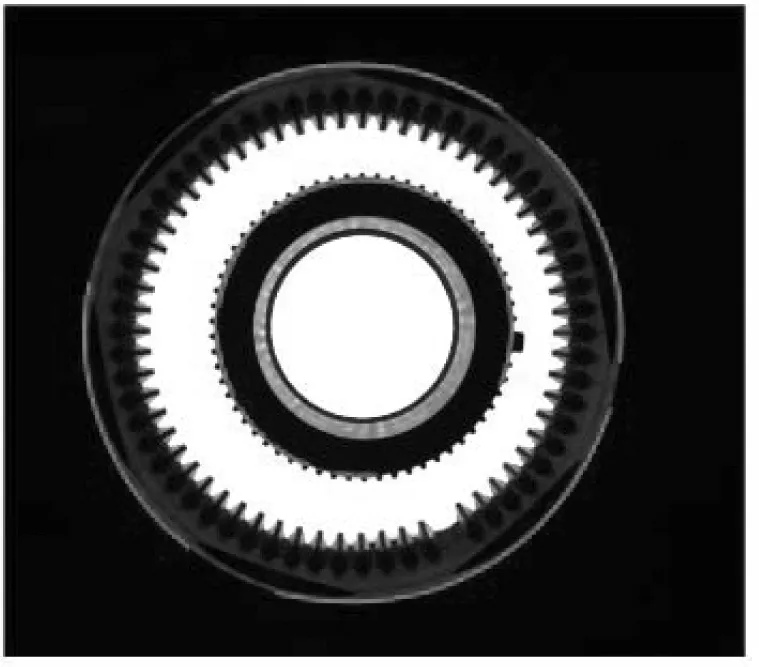

为了得到关键部件之间的位姿调整量,系统通过高精度单目相机对升力系统关键部件进行图像采集,提取部件关键特征进行图像处理并拟合计算。解算主减速器与主桨毂的空间位姿需要一组平行的空间圆,即主桨毂和主减速器的齿顶圆和端面圆。为了准确反映齿顶圆的位置,需要对齿顶角点进行精确测量和提取,系统采用基于SUSAN 的拥有自适应核与自适应阈值的齿顶角点提取方法,提取结果如图5 所示。

图5 齿顶角点提取

接着获取主减速器和主桨毂的端面圆,对图像信息进行边缘检测,这里采用优化Canny 边缘检测算法,边缘离散弧段的提取结果如图6 所示。

图6 边缘离散弧段提取

之后进行椭圆拟合得到图像坐标系下的主减速器、主桨毂齿顶椭圆与各自的端面辅助圆。采用基于几何距离的椭圆拟合方法,得到的椭圆拟合结果如图7 所示。求解出两对圆组的空间圆心坐标和法向量即可计算主轴与主桨毂的空间除去偏航量的5D 位姿。

图7 椭圆拟合结果

最后,为了确定主轴与主桨毂绕Z方向的旋转量,需要对主减速器花键和主桨毂缺齿进行定位。对于主减速器花键,通过齿顶点拟合的椭圆向外作环形ROI 区域,采用SUSAN 法检测其角点位置即可获得花键两端点。对于主桨毂缺齿,沿椭圆路径计算邻近齿顶的距离,当距离最大时所对应的两点即为缺齿两角点,结果如图8 所示。由主轴花键和主桨毂缺齿在各自齿圈的投影坐标即可确定偏航角信息[2]。

图8 主减速器花键和主桨毂缺齿定位

2.4 并联机构运动轨迹规划

本系统所采用的6-PUS 并联机构的动平台通过6 个运动支链与定平台连接,每个支链由滑动副、万向铰、连杆和球铰组成,通过联动改变滑块位置来实现对调动平台位姿的调整,并联机构模型如图9 所示。

图9 并联机构模型

(1)运动学反解。建立并联机构抽象简化模型如图10 所示。

图10 并联机构抽象简化模型

以定平台几何中心作为坐标原点建立全局坐标系Ob-XbYbZb,以动平台几何中心为远点建立局部坐标系Op-XpYpZp。以一个运动支链为分析对象,绘制空间矢量关系图如图11[3]。

图11 运动支链空间矢量关系

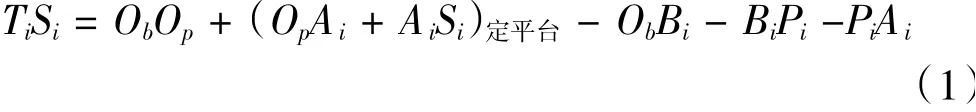

根据空间几何进行矢量关系可以得到以下方程:

采用x-y-z欧拉角描述由动平台坐标系到定平台坐标系的空间旋转变化。旋转矩阵R可以表示为坐标系绕Z旋转的矩阵Rzγ,绕Y旋转的矩阵Ryβ,绕X旋转的矩阵Rxα的乘积。即

根据旋转矩阵将局部坐标系下的OpAi+AiSi转换到全局坐标系下的结果表示为:

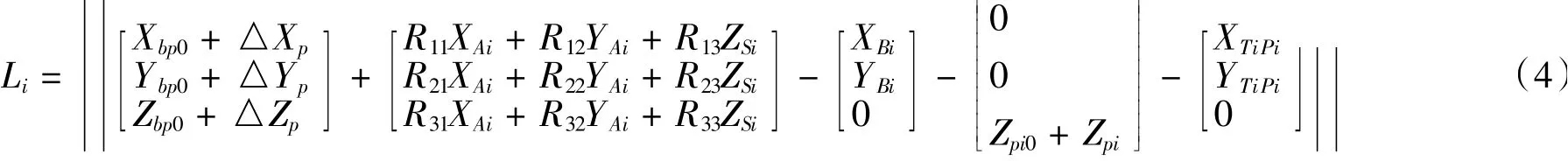

将方程(2)(3)代入方程(1)中,并对方程(1)等号两侧取模可以得到:

方程(4)即为6-PUS 并联机构运动学反解方程,代入相关数据对方程(4)进行求解即可得到滑块运动量Zpi的解[4]。

(2)运动轨迹规划

运动轨迹规划是指按照特定运动曲线对部件运动参数进行规划,包括一系列的位置、速度、加速度和对应时间,简称PVAT 数据。对并联机构进行运动轨迹规划,首先根据视觉测量得到的位姿调整量对动平台进行运动轨迹规划,得到动平台的PVAT 数据。然后通过并联机构反解,计算得到滑块的位置数据,滑块的时间数据与动平台已知。

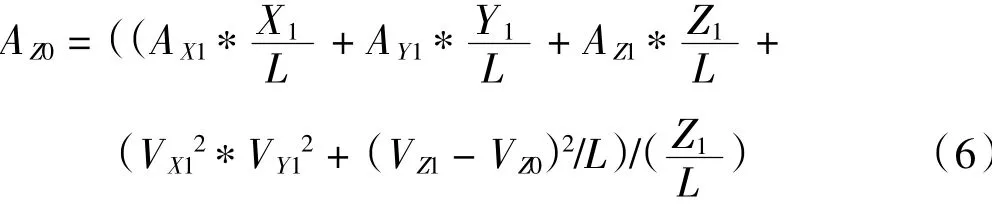

选择动平台的球铰点作为支撑点,由动平台PVAT 数据计算得到各球铰点的PVAT 数据,可知某一时间球铰位置为(X1,Y1,Z1),速度为(VX1,VY1,VZ1),加速度为(AX1,AY1,AZ1)。已知滑块在全局坐标系下位置为(X0,Y0,Z0),由于滑块只能沿平行于全局坐标系Z 轴的导轨运动,因此假设其速度为(0,0,VZ1),加速度为(0,0,AZ0)。

根据空间速度投影定理可以得到:

根据空间加速度投影定理可得到:

根据式(5)和式(6)即可计算出滑块运动速度和加速度数据,至此得到完整的滑块PVAT 数据[6]。

3 结语

实现升力系统关键部件的自动化装配,对于提高直升机整体装配精度和装配效率具有重要意义。对直升机升力系统关键部件装配的集成控制技术进行了相关研究,提出了基于6-PUS 并联机构的直升机升力系统关键部件装配集成控制技术,探讨了系统的软硬件架构和关键技术实现,并在现场完成了系统的搭建和功能测试,对系统的有效性进行了验证。